|

在亚麻纤维的常规染色方法中,高浓度盐的使用以及染色残液中的残留染料都将对环境造成严重的污染.为此,国内外的化学工作者陆续研制了多种阳离子表面活性剂对纤维素纤维进行化学改性,以提高染料的利用率,降低环境污染.

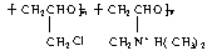

本试验采用的表面活性剂聚环氧氯丙烷-二甲胺是由分子量为1500左右的聚环氧氯丙烷和二甲胺(质量比为1∶2)的合成产物.合成产物为

合成产物中较多的氯甲基反应基团在碱性条件下较易和纤维素的离子发生亲核反应,同时,聚合物末端基也能转变为环氧基,然后同纤维素纤维反应.亚麻纤维经改性后带有的阳离子染座对活性染料的上染率增加.

1实验

1.1实验材料

1.1.1织物

20s×20s,230×190根·(10cm)-1经精练漂白的亚麻布(哈尔滨亚麻厂).

1.1.2药品

聚环氧氯丙烷-二甲胺为自制,NaOH为化学纯,活性红K-2BP、活性黄K-6G、活性紫K-3R、活性蓝X-BR、活性黑K-BR均为市售.

1.1.3仪器

电热恒温水浴锅HHS21-6型、RJ1180型高温高压小样机、721型分光光度计.

1.2实验步骤和方法

1.2.1改性工艺

将亚麻布浸渍在含有表面活性剂和氢氧化钠的工作液中,缓慢升温到一定温度后保持一定时间取出,冲洗,晾干.

1.2.2染色实验

改性织物在染料2%owf,浴比1∶30,初染温度为40℃,30min后,以1℃/min逐渐升温至60℃,然后续染20min,常温,水洗,皂煮(肥皂粉5g/L,95℃,5min),常温水洗,晾干.

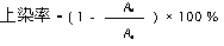

1.3上染率的测定

用721型分光光度计测染色前后染液的吸光度,按公式计算.

式中An———染色一定时间后染液的吸光度;

Ao———染色前染浴的吸光度.

2结果与讨论

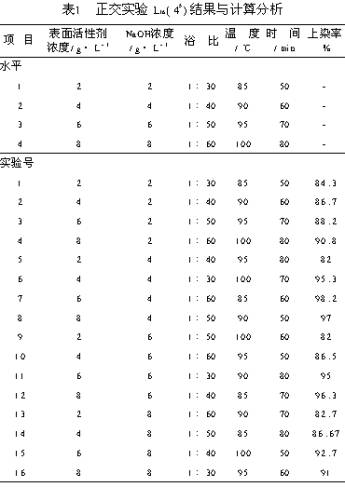

2.1正交实验结果和分析

本试验采用聚环氧氯丙烷-二甲胺改性亚麻布,其主要目的是为了提高亚麻的上染率,改善其染色性能,因此在工艺参数的探讨中以改性后亚麻织物的上染率作为评价改性效果的指标.结果见表1.

从表1知:对上染率影响的强弱次序为氢氧化钠浓度>表面活性剂浓度>温度>浴比>时间.因此,氢氧化钠浓度对所测指标的影响最显著,氢氧化钠浓度过大,对织物的强力损失增大,氢氧化钠浓度过小,表面活性剂中的氯甲基不能很好地和纤维素发生亲核反应,综合考虑氢氧化钠浓度选6g/L较合适;表面活性剂浓度4g/L时,亚麻布的上染率最高,当浓度大于4g/L时,亚麻布的上染率降低,说明表面活性剂的浓度过大,表面活性剂大分子堆积在纤维素表面阻碍了染料进入到纤维素内部而影响上染率,因此表面活性剂浓度选4g/L;改性温度在85℃和100℃时,亚麻布的上染率几乎相等,从节约能源角度来看,温度选择85℃;浴比和时间的影响不显著,可根据实际情况选择,本试验选择浴比1∶30,时间60min.

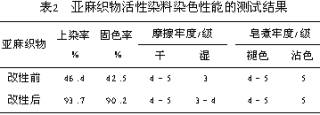

2.2改性前后亚麻布染色性能对比

从表2结果可知,经最佳工艺处理的改性亚麻织物,其上染率比未改性亚麻织物提高了2倍,织物得色量明显提高,色泽鲜艳丰满.改性亚麻皂煮牢度均达到4~5级,摩擦色牢度改性前后基本相同.

3结论

3.1亚麻织物用聚环氧氯丙烷-二甲胺改性的最佳工艺为:氢氧化钠浓度为6g/L、表面活性剂浓度4g/L,浴比1∶30,温度85℃,时间60min.

3.2改性亚麻织物的活性染料上染率和固色率均比改性前提高了2倍,并能达到常规工艺无法染成的浓艳色泽.各项染色牢度与未改性相同,部分染料染改性织物的染色牢度提高了0.5~1级. |