导热油加热与冷却工艺系统的设计开发

汪琦,张慧芬,俞红啸,汪育佑

(上海热油炉设计开发中心 上海 200042)

摘 要:在反应釜加热与冷却装置的设计开发时,分析了反应釜的蒸汽加热与软水冷却工艺系统,讨论了反应釜的电加热与自然冷却工艺系统,研究了反应釜的导热油加热与冷却工艺系统,对比和分析了每个工艺系统的优缺点,总结了反应釜的导热油加热与冷却工艺系统的设计优化措施:在反应釜夹套内安装螺旋导流板,设置惰性气体密封保护装置,采取余热回收利用装置,采用冷却与冷凝双循环系统装置。

关键词:反应釜;蒸汽加热;电加热;导热油加热;加热与冷却系统

一、前言

化学反应过程常伴有放热和吸热反应,而且常常需要先加热促使化学反应的进行,一旦反应开始往往又需要冷却,调节温度维持反应条件,直到反应完毕又需要散热。因此,反应釜必须配备有加热和冷却的装置,以维持最佳的工艺条件,并取得最好的反应效果;而搅拌混合的快慢、混合的均匀程度和传热情况都会影响反应结果。所以,在许多化工生产工艺中都离不开加热过程与冷却过程,其中有些生产工艺只需要加热,有些生产工艺却仅需要冷却。

另外,还有些生产工艺既需要加热、又需要冷却。例如在超轻硅酸钙的生产工艺中,首先要将工艺温度升高到195℃,经过8小时保温反应后,又要将工艺温度降至80℃以下方可再次进料;否则在高温下反应釜内工作压力高达1.2MPa,这样将无法进出物料,而且无论是在升温过程、还是在降温过程中,均要求其速度越快越好、时间越短越佳。又如丙烯腈在66%硝酸水溶液均相聚合反应器中的聚合,是在低温9℃下进行的,需要及时传递出聚合热,否则会导致物料分解、甚至爆炸。

通常在化工生产设计开发过程中需要采用热载体(导热油、蒸汽、软水)加热与冷却循环系统来为生产工艺提供加热与冷却,而在反应釜的加热与冷却工艺系统设计时有多种方式,比如可在反应器的外部或内部设置供加热或冷却用的换热装置,例如在反应釜外部设置夹套,在反应釜内部设置蛇形管或换热器等,一般用得最普遍的是采用夹套传热的方式。以下将通过对比来研究蒸汽加热与软水冷却工艺系统、电加热与自然冷却工艺系统、导热油加热与冷却工艺系统的各自优缺点。

二、蒸汽加热与软水冷却工艺系统的分析研究

蒸汽加热方式是所有加热方式中应用最为普遍的工艺,其方法是将高温高压蒸汽通过输送管道进入反应釜夹套内,将反应釜内的物料逐步加热至生产所需的工艺温度,待保温一段时间后,关闭蒸汽进口阀门、并逐步打开冷却水进口阀门,此时应考虑反应釜夹套要有足够排汽与排水的条件,以防止冷却水汽化产生高压而影响进水。蒸汽加热方式的优点是能源供应丰富、加热工艺成熟、冷却速度快、冷却效果。

但是蒸汽加热方式的缺点如下:首先是冷却用水必须是锅炉软水,否则反应釜夹套内和输送管道及循环系统会产生大量的水垢,从而会影响其传热系数和传热效果,而当反应釜的传热效果降低后,则升温速度将会减慢;其次是蒸汽加热方式一般只适用于工艺温度要求较低的生产过程,因为生产加热温度越高,相应的蒸汽压力也就越高,特别是当工艺温度要求达到220℃时,则供给的蒸汽温度应为250℃,相应的蒸汽压力将达到4.0MPa,这样对反应釜夹套内和输送管道及循环系统的耐压要求相当高,从而使得设备的投资成本非常高,设备的运行费用也会很高,而且还不利于安全运行;最后是由于反应釜夹套内和输送管道及循环系统的耐压要求如果受到限制,则供应的蒸汽压力与温度也将会受到限制,这样供给蒸汽与反应釜内物料的温差较小,传热效果则会较差,升温速度将会减慢,生产周期会加长,从而生产效率也会降低。

三、电加热与自然冷却工艺系统的分析研究

电加热方式是将导热油注入到反应釜夹套内,然后将电热棒插入到夹套内的导热油中,接通电源后电热棒将会加热导热油[1],升温后的导热油再将反应釜内物料加热到所需的工艺温度,经过一段时间的保温反应后,再切断电源自然冷却到所需的工艺温度、或者将导热油排放后进行自然冷却。所以,电加热方式的优点是清洁环保、自动化程度高、温度容易控制与调节、操作简单、使用方便、一次性投资费用少、设备成本低、项目建设速度快。

但是电加热方式也存在不少缺点:首先是在电力紧缺的地区,采用电加热方式不能够保证稳定的生产要求,同时也不符合节能与节电的目标;其次是由于采用两次能源的电加热工艺系统,则运行费用很贵、生产成本很高;第三是由于反应釜夹套内的导热油是处于静止不动的状态,没有采取导热油强制循环的措施,主要是靠自然对流传热,所以换热效率较低、传热效果较差,而且在电热棒的周围导热油的油膜温度会很高,其结果是导热油容易结焦积垢,从而会降低传热系数及传热效率,并且会缩短导热油的使用寿命;最后是在冷却降温时,由于采用自然冷却到所需的工艺温度、或者将导热油排空后进行自然冷却,则冷却降温速度会很慢、生产周期会很长。

四、导热油加热与冷却工艺系统的设计开发

导热油加热与冷却工艺系统有三个主要目的:加热、冷却、恒温。加热是通过加热导热油把热量传递给反应釜内的物料[2];冷却是以导热油作为冷却载体带走反应釜内部的热量,从而起到冷却物料的作用;恒温是通过导热油加热反应釜内物料到设定的温度,然后通过导热油循环系统来控制其温度保持不变,并且要求一直保持在该恒定温度。

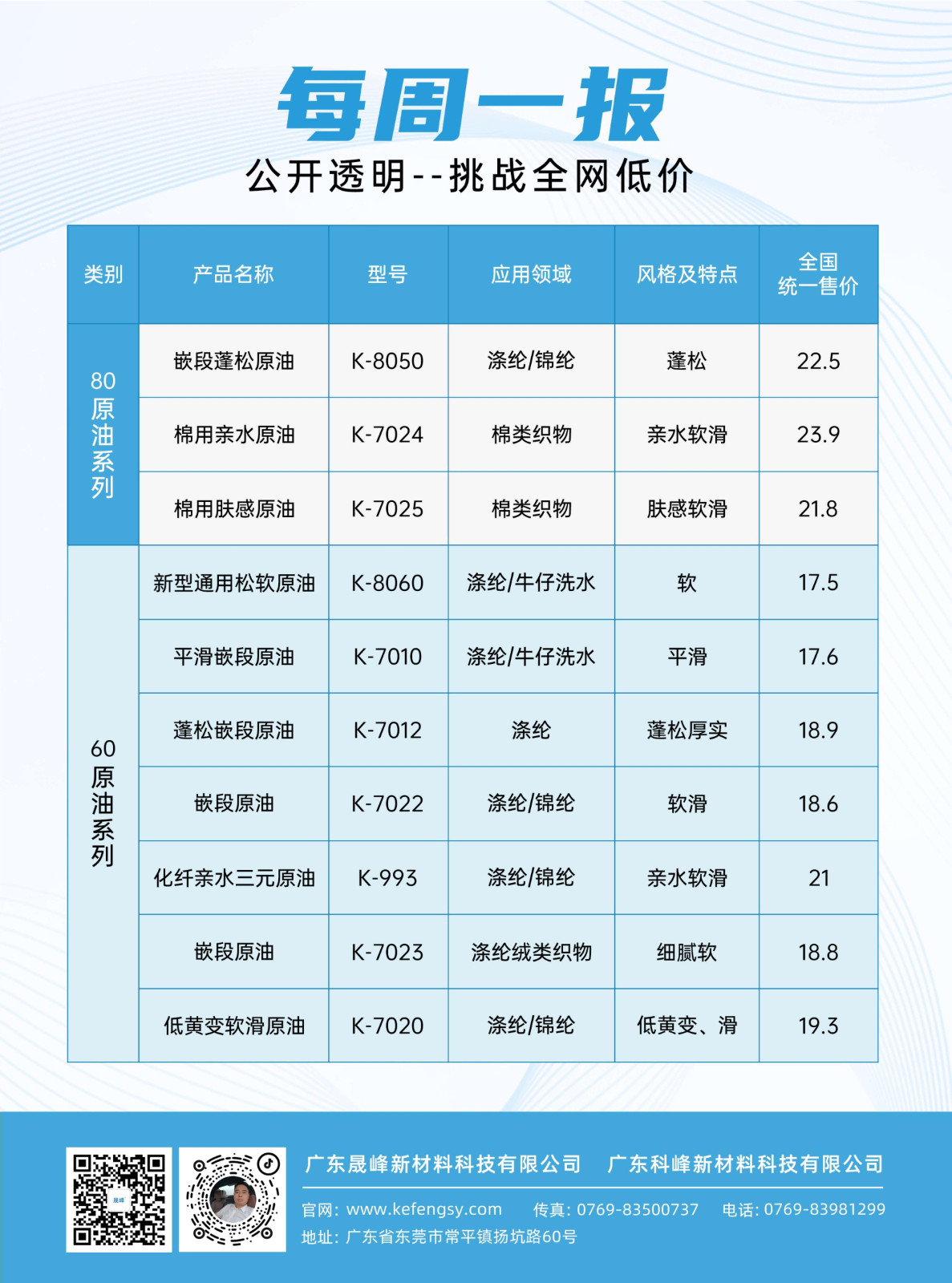

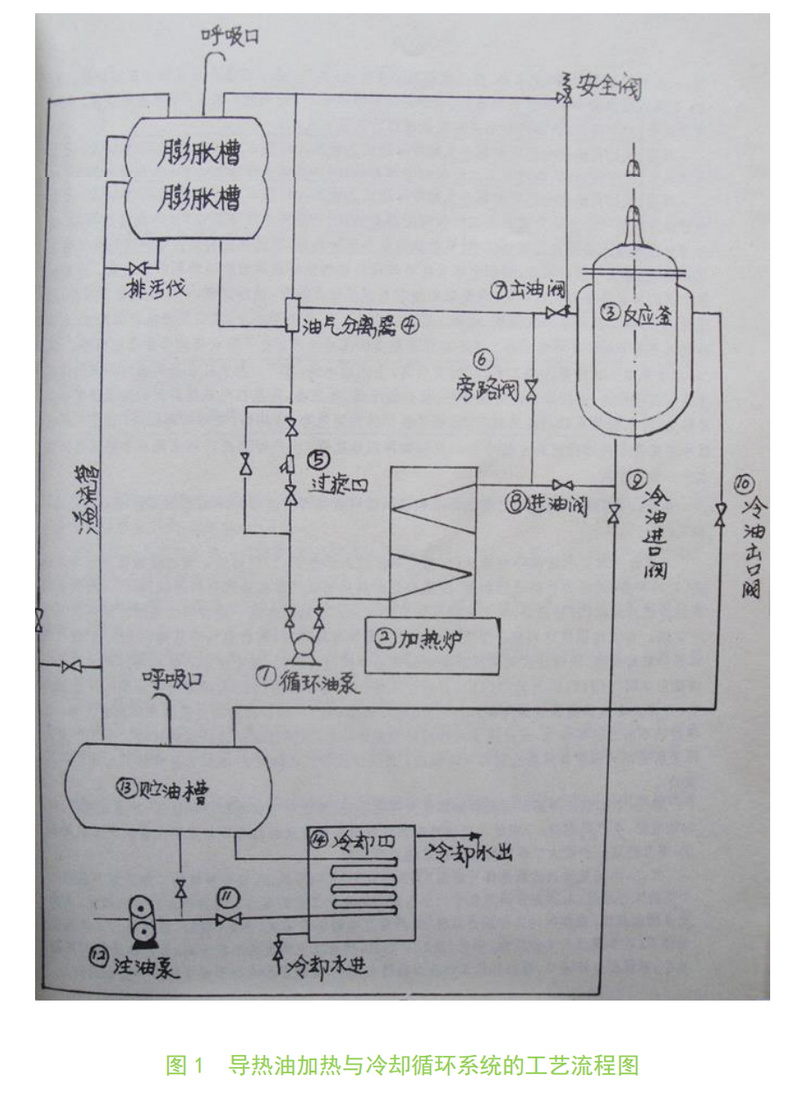

导热油液相强制循环加热与导热油快速冷却降温是互相交替进行的,笔者设计开发的导热油加热与冷却工艺循环系统主要是由循环热油泵、注油泵、反应釜、导热油炉、冷却器、高位膨胀槽、低位储油槽、油气分离器、过滤器、温度传感器、冷却阀、阀门组、电控柜及温控装置等组成,设计出的导热油加热与冷却循环系统的工艺流程图可参见图1所示。

其具体的操作步骤如下:导热油加热过程是使用循环热油泵①将导热油注入导热油炉②吸收热量后,高温导热油通过输油管道进入反应釜③夹套内,再对反应釜内物料进行加热,经过反应釜加热后的低温导热油流出夹套、进入油气分离器④排出气体,排汽后的低温导热油进入过滤器⑤对导热油进行过滤,然后低温导热油又流回到循环油泵内、并再次被注入导热油炉内吸收热量。这样周而复始的过程就形成了导热油闭路液相强制循环供热。导热油冷却过程是当反应釜的工作温度达到规定的生产工艺温度要求而需要快速降温时,可将热油旁路阀门⑥全部打开,使高温导热油不会再进入反应釜夹套内、而保持在导热油旁路中进行强制循环,同时还应该迅速关闭反应釜夹套上的导热油进口阀门⑧与出口阀门⑦,停止向反应釜夹套内供应高温导热油,从而停止向反应釜供给热量。然后再打开反应釜夹套上的冷态导热油进口阀门⑨与出口阀门⑩及阀门⑾,同时要启动注油泵⑿将贮油槽⒀内的部分冷态导热油注入到反应釜夹套内,并将夹套内的高温导热油排入低位储油槽中,导热油经过冷却器⒁冷却后进行降温,通过注油泵将冷态导热油注入到反应釜夹套内,这样连续不断的循环冷却,使反应釜内物料得到充分冷却,从而达到快速降温冷却的目的。当反应釜的工作温度降低至所需的工艺温度要求后,反应釜又需要再次升温时,其操作程序步骤反之即可。

将导热油加热与冷却工艺系统所采用的导热油作为传热介质,并设置强制冷却循环系统,不但能满足快速加热升温或者快速冷却降温的工艺要求,而且还可以满足加热过程与冷却过程互相交替生产的工艺要求,其优点是加热升温速度快、冷却降温效果好、生产加工周期短,操作简单、使用方便。另外,导热油炉加热方式可以采用燃煤、燃油、燃气、燃烧生物质等燃料,因此运行费用少、生产成本低;适应性强、使用范围广[3]。

导热油加热方式与蒸汽加热方式相比是更为安全可靠,因为导热油能在较低的工作压力下获得较高的工作温度,从而可以充分满足各种不同生产工艺的要求,而且随着生产工艺温度的不断升高,导热油的粘度会不断减小,供热循环系统内的阻力降也会减小,从而导热油的工作压力也随之减小,这样就更加有利于安全操作及安全运行;并且由于导热油的工作压力较低,对反应釜夹套及循环系统的耐压要求也就相应降低了,从而使得设备投资费用少、工程建设成本低、项目上马速度快。

导热油加热与冷却工艺系统可以适应加热温度为330℃以下、冷却温度降低至30℃以上各种生产工艺的需要;如果采用了并联双列的冷却工艺与冷凝工艺循环系统,则冷却温度可以降低至冰点以下。反应釜内物料的工作温度可以进行精确调节与控制,温度波动范围小于3℃,加热工况与冷却工况稳定,温度分布均匀,加热与冷却的效果非常好。另外,由于导热油加热与冷却工艺系统采用闭路液相强制循环,反应釜夹套内的导热油进出口温差为10~20℃,导热油的余热还可以反复回收利用、从而没有能源浪费,热效率会很高,节能效果非常显著。

五、导热油加热与冷却工艺系统的设计优化措施

导热油加热与冷却工艺系统的设计优化措施包括:在反应釜夹套内安装螺旋导流板,设置惰性气体密封保护装置,采取余热回收利用装置,采用冷却与冷凝双循环系统装置。

(一)在反应釜夹套内安装螺旋导流板

反应釜夹套是一个套装在反应釜外面能形成密封空间的容器,夹套上设有高温导热油进出口、冷态导热油进出口,夹套顶部设有排气口、夹套底部设有排液口。如果加热介质是蒸汽,则进口管应靠近反应釜夹套上端,冷凝水从夹套底部排出;但如果传热介质是高温导热油,则进口管应安置在反应釜夹套底部,因此高温导热油从夹套底部进入,冷态导热油从夹套上部流出,从而使导热油能充满整个夹套的空间。

另外,为了提高反应釜夹套内导热油的流速,改善导热油的传热效果,应在夹套空间内安装螺旋导流板,以缩小夹套中导热油的流通面积,从而可提高导热油的流动速度和避免形成流体短路,而且还能提高反应釜的抵抗外压的强度和刚度;但其缺点是反应釜夹套内结构会变得较为复杂,而且还会相应增加反应釜的制造难度。

(二)设置惰性气体密封保护装置

无论何种型号的导热油,在循环加热与冷却工艺系统的操作条件下,利用导热油自身所具有的氧化安定性抵抗导热油的氧化反应,其实际的作用都是非常有限的,尤其是在导热油工作温度非常高,且与空气直接接触的敞开式高位膨胀槽和低位储油槽内;所以,在导热油加热与冷却工艺循环系统中,如果导热油的工作温度超过70℃,则很容易导致高位膨胀槽和低位储油槽内的导热油会发生氧化变质,从而会缩短导热油的使用寿命。

因此,为了防止导热油加热与冷却工艺循环系统内的导热油出现氧化变质,同时为了尽可能延长导热油的使用寿命,应该采用封闭式循环系统,设置惰性气体密封保护装置,以阻止空气进入高位膨胀槽和低位储油槽内,即采用惰性气体密封保护在高位膨胀槽和低位储油槽内的导热油不与空气相互接触。另外,还需要设置惰性气体的定压装置,以保证高位膨胀槽和低位储油槽内惰性气体工作压力的稳定。

(三)采取余热回收利用装置

提高导热油炉热效率的关键在于充分利用热值较高的烟气余热,当导热油炉的排烟温度过高时,可加装空气预热器或省煤器等尾部受热面进行烟气余热回收利用,从而可达到良好的节能减排效果[4]。空气预热器的作用是利用烟气余热将助燃空气预热到适当的温度,并输送预热后助燃空气进入炉膛内燃烧,从而可带入一部分热量进入燃烧室,以此来节约燃料和提高理论燃烧温度,从而降低能源消耗,提高节能减排效果。

安装省煤器的作用是吸引烟气余热,把冷水加热成为60~90℃的热水(此温度可以设置),并将热水输送到生产车间和厨房及浴室中进行使用,从而可减少燃料用量和蒸汽用量,提高生产企业的经济效益。

导热油冷却工艺循环系统中的导热油冷却器的作用是将冷却水吸收导热油热量后变成为热水,再将热水输送到生产水洗工艺和生活采暖设备及浴室洗澡中使用,从而可大幅度节约蒸汽费用和热水费用以及燃料费用,故节能减排效果非常显著。

(四)采用冷却与冷凝双循环系统装置

设置并联双列的导热油冷却工艺循环系统与冷凝工艺循环系统,采用导热油冷却工艺循环系统中的导热油冷却器,并利用低位冷油储油槽,在反应釜内的物料需要冷却时,用注油泵通过管道及阀门的切换,将反应釜夹套内的高温导热油置换到低位冷油储油槽中,并利用低位储油槽内的常温导热油,将反应釜夹套内的导热油温度降至30℃左右,再利用导热油冷凝工艺循环系统中的导热油冷凝器进行工艺降温。

所以,采用并联双列的导热油冷却工艺与冷凝工艺循环系统可以确保反应釜内的物料快速冷却降温,并避免了导热油在高温条件下的氧化变质,延长了导热油的使用寿命,同时也保证了导热油炉供热循环系统的安全可靠地运行。

设置单列导热油冷却工艺循环系统的优点是:冷却工艺系统比较简单,运行维修比较方便,设备投资费用比较节省。设置并联双列的导热油冷却工艺循环系统与冷凝工艺循环系统的优点是:冷却温度可降至冰点以下,冷却工艺循环与冷凝工艺循环的安全可靠性较高,如果某一工艺循环系统出现了运行事故,则可迅速启动另一工艺循环系统投入快速冷却降温。

六、结束语

反应釜的导热油加热与冷却工艺循环系统应采用封闭式液相强制循环系统,以导热油炉作为加热源,以循环油泵作为循环动力,采用电控柜及温控装置,通过温度传感器检测导热油的回油温度,控制导热油炉与冷却器的运行,进而控制导热油加热过程与冷却过程。

其具体的操作方法是:导热油经过导热油炉加热后,通过循环热油泵强制循环导热油将热量传送给反应釜,高温导热油在反应釜夹套内放出热量,并对反应釜内的物料进行加热后导热油温度降低,低温导热油再循环至导热油炉中进行继续加热;而当反应釜内的物料温度需要冷却时,导热油炉停止加热,再马上迅速开启冷却阀,通过冷却器进行导热油循环冷却,其中大部分热量被冷却水带出,而这部分热量是可以直接回收利用。

综上所述,反应釜夹套内的导热油加热与冷却工艺系统运行稳定可靠、操作方便容易。

涤纶是一种热塑性纤维,在染色等一系列加工过程中,由于受到多次机械作用和多次拉伸,使织物原来的门幅和线圈几何形状有所变化,因而会产生变形和收缩,甚至横直丝缕歪斜,严重影响产品的质量。热定型目的主要是使涤纶针织物在有张力状态下加热,织物在规定温度下焙烘,使纤维分子间的次价键和分子链段的热运动加剧,从而可使分子重新组合、排列、内应力相对稳定;并且还可以提高织物的尺寸稳定性,增强抗皱性能,同时对织物表面光洁度、强力、抗起毛起球等性能也有一定的改善作用。

涤纶针织物在热定型过程中的关键是控制定型温度和定型时间。如果热定型温度过低或定型时间过短,则会造成织物表面不平整、不挺括、门幅收缩等疵病,从而失去定型作用;但是如果定型温度过高或定型时间过长,将会造成织物发硬变脆、强力下降、弹性降低,并且使得某些分散染料升华而产生色差,严重的甚至能使纤维熔融。定型时间长短是根据纤维加热时间、热渗透时间、纤维大分子调整时间、织物冷却时间来综合确定。

采用导热油循环加热定型机烘箱,可以保证涤纶针织物的定型温度为180~210℃,定型时间为20~90秒,冷却温度为50℃左右。

参考文献:

[1]汪琦,张慧芬,俞红啸等.导热油电加热炉的设计开发[A].全国第二十届热载体加热技术交流会论文集[c],2017年:16-20.

[2]汪琦,张慧芬,俞红啸等.导热油循环供热系统在热定型机中的应用[J].染整技术,2020,42(5):25-31.

[3]汪琦,俞红啸,张慧芬等.导热油炉循环供热系统与导热油使用运行研究[J].上海化工,2018,43(4):30-33.

[4]汪琦,张慧芬,俞红啸等.热载体加热炉结构与节能减排措施的研究[J].上海节能,2020,No.10(第10期):1135-1140.

作者简介:

汪琦,硕士,高级工程师,长期从事热载体加热技术、新能源技术、节能减排技术、热油炉、热风炉、热水炉、熔盐炉、道生炉、焚烧炉、联苯炉、生物质气化炉的设计研究开发工作。

手 机:13311629783 13817605032

邮 箱:13817605032@163.com

地 址:上海市长宁支路237弄1号504室 上海热油炉设计开发中心