涤棉针织物节能降耗染色新工艺

耿宁宁1,刘晓芸1,都业坤2

(1.浙江维昂科技有限公司 浙江杭州 311200;2.山东烟台通达纺织印染有限公司 山东烟台 265300)

摘 要:通过采用免水洗或少水洗LW系列分散染料,辅以涤棉一浴皂洗剂,对涤棉织物进行染色加工,测试了各项染色牢度,做了能源各方面的对比,结果表明,此工艺具有残液较清、上染率较高、污水COD较低等优点,配合性能较好的涤棉一浴皂洗剂TD-50,可以有效地缩短染色工序,提升染色牢度,实现节能减排。

关键词:涤棉针织;分散染料;节能降耗;染色

众所周知,涤棉针织物中深颜色的染色加工,染色流程长,能源费用大,浮色清洗消耗大量水电汽,色牢度也难以保证。为此,印染工作者们对所使用的染化料不断地进行筛选更换,研究新的解决方案,有效地解决了实际生产中的各种负担和难题。

本文介绍的是采用LW免水洗或少水洗分散染料对涤棉织物中深色织物进行染色,染涤后不水洗,直接套棉,活性染料染色后采用涤棉皂洗剂TD-50进行皂洗的一种节能型工艺。

1.实验器材与产品介绍

1.1 实验仪器

厦门瑞比ECO-24高温染色小样机,厦门瑞比R-3高温定型小样机,龙口市先科仪器公司101-2A电热鼓风干燥箱,美国Datacolor400电脑测色仪,上海花潮UTP-313电子天平,西安研硕仪器设备有限公司Y571-II型干湿摩擦牢度测试仪,温州大荣纺织仪器YG(B)605DG熨烫升华色牢度仪。

1.2 实验材料

染化料:分散染料(市售),高温匀染剂DT-A(自制),LW分散染料(浙江维昂),活性染料(市售),氢氧化钠(分析纯,含量≥96%),保险粉(分析纯,含量≥90%),冰醋酸(分析纯含量≥99.5%),棉用皂洗剂TD-M06(自制),涤棉一浴皂洗剂TD-50(自制),固色剂TD-M22(市售)元明粉(分析纯≥98%)纯碱(分析纯≥99%)。

1.3 色牢度测试方法

耐洗色牢度:参照GB/T 3921-2008《纺织品 色牢度实验 耐皂洗色牢度》测定耐皂洗牢度。

耐摩擦色牢度:采用摩擦牢度试验仪,按照GB/T 3920-2008《 纺织品 色牢度试验 耐摩擦色牢度》测定,随后采用GB/T 250-2008《评定变色用灰色样卡》评级。

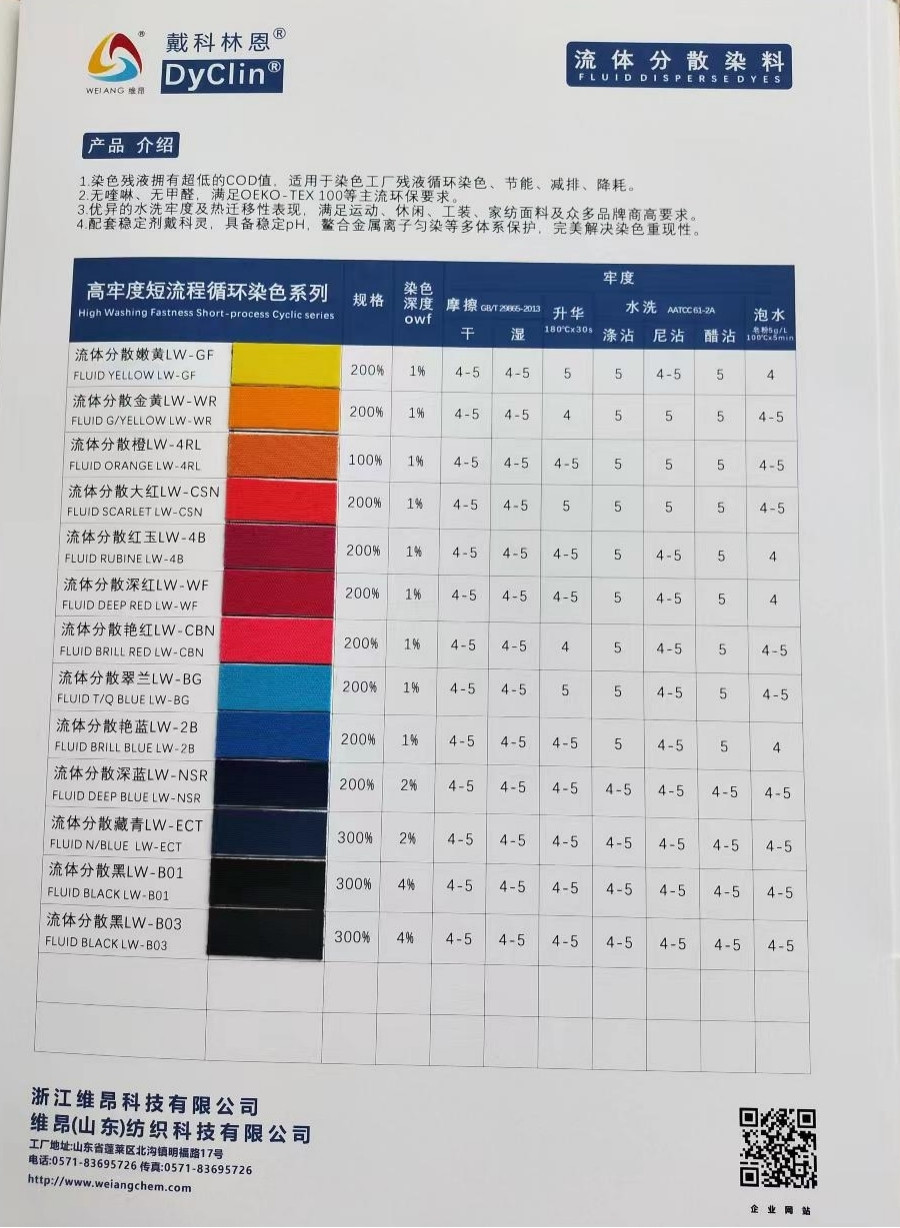

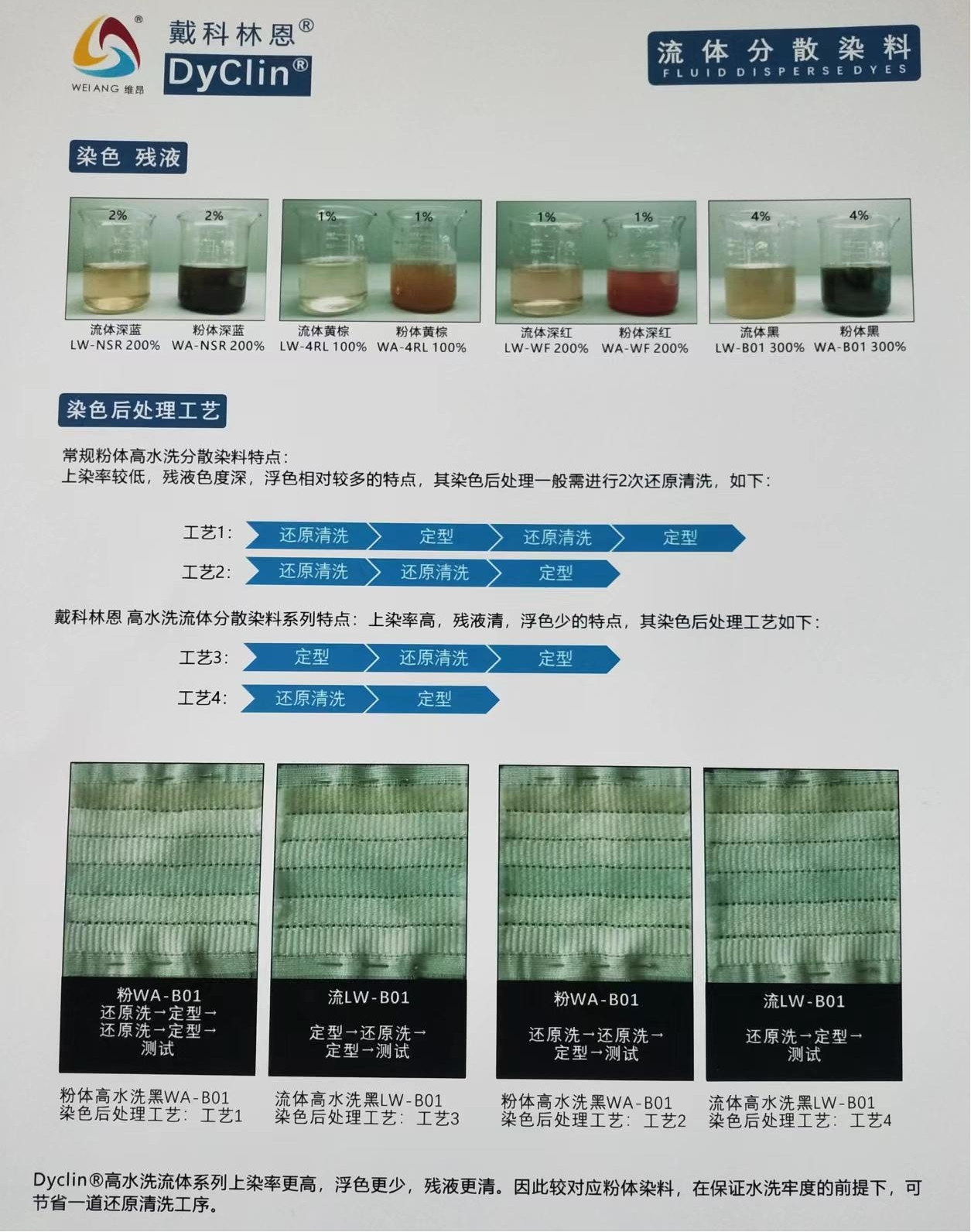

1.4 维昂科技免水洗或少水洗液体LW分散染料产品介绍

1.4.1 优异的泡水牢度和撞白牢度,精湛的研磨工艺,纳米级的粒径,储存稳定,6个月不会产生沉淀,化料省时,较高的上染率,染色残液清,污水色度低,染色设备不用经常清洗,且降低残液COD 30~80%。

1.4.2 深色工艺可以省一道还原清洗,节省水电气费用;适合有高牢度要求的涤纶及其含氨纶或涤棉混纺织物的染色,提升产品质量。涤棉混纺织物可以省络还原清洗,减小污水排放,缩短工艺流程,提高生产效率。

1.5 维昂LW液体分散染料在涤纶及其含氨纶织物的染色

1.5.1 染色处方

维昂LW液体分散染料/owf X%

高温匀染剂 DT-A 0.5~1g/L

pH缓冲液:染色酸调节pH值3.5~4.5。

130℃×40~60min(保温时间根据颜色深浅来定)。

还原清洗(碱性):

固体氢氧化钠(100%) 1~2g/L

保险粉(85%) 2~5g/L

净洗剂 1~2g/L

还原清洗(酸性):

酸性还原清洗剂 1~3g/L

净洗剂 1~2g/L

1.5.2 免还原清洗或省一道还原清洗

传统工艺:中深色残液深,浮色重,一般需两次还原清洗。

织物前处理→染色→还原清洗→定型→还原清洗→定型。

新工艺:中深色残液清,浮色少,可免还原清洗或者省一道还原清洗。

织物前处理→染色→定型→还原清洗→定型。

1.6 涤棉一浴皂洗剂TD-50简介

多功能皂洗剂,能同时对涤纶和棉纤维进行皂洗,可有效地除去粘附在涤纶和棉纤维上的分散染料和活性染料,提高织物水洗和摩擦等各项牢度。

省略涤纶染色后的还原清洗,在染涤后直接套染活性染料,活性染料染色完水洗酸洗后加本品一浴皂洗,可以缩短工艺流程,提高生产效率,降低污水排放。

1.6.1 性状

外观:微黄色乳液

离子性:阴离子

pH值:5~6(1%水溶液)

稳定性:与阴离子、非离子产品相溶,耐酸、耐硬水,不耐碱,不可以与阳离子产品同用。

溶解性:容易稀释于水中。

1.6.2 参考用量

(1)根据织物颜色深浅用量:1g/L~2g/L,80度到90度保温15~20分钟;

(2)特别深的颜色皂洗两遍。

2.涤棉针织物节能染色工艺与传统染色工艺的实践对比

2.1 传统工艺流程(深色为例)

前处理→染涤色→还原清洗→酸洗→水洗→水洗→染棉色→酸洗→水洗→皂洗→水洗→水洗→固色→柔软。

2.2 节能降耗新工艺流程(深色为例)

前处理→染涤色→水洗→染棉色→酸洗→水洗→皂洗→水洗→水洗→固色→柔软。

2.3 传统染色工艺处方

染色物:32S 65/35涤棉双面布,克重220g。

2.3.1 涤染色

高温匀染剂 DT-A 0.5~1g/L

pH缓冲液:染色酸调节pH值5~6。

常规分散染料 1%~3.0%

温度与时间:130℃×40~60min。

还原清洗(碱性):

固体氢氧化钠 1~2g/L

保险粉 3~5g/L

净洗剂 1~2g/L

温度与时间:85℃×20min。

酸洗中和:

冰醋酸(99.9%) 0.5~1g/L

温度时间: 40℃×20min

2.3.2 棉染色

络合剂 1%~2%

活性染料 (市售) 3.0%~5.0%

元明粉 60%~90%

纯碱 15%~25%

酸洗:

甲酸 1.5%~2%

温度与时间:40℃×20min。

皂洗:

皂洗剂 2%

温度与时间:95℃×20min (1~2次)。

固色:

固色剂 TD-M22 2%~3%

温度与时间: 35℃×20min。

柔软:

柔软剂 4%

温度与时间:40℃×20min。

2.4 节能降耗新工艺处方

染色物:32S 65/35涤棉双面布,克重220g。

2.4.1 涤染色

高温匀染剂 DT-A 0.5~1g/L

PH缓冲液:染色酸调节PH值3.5~4.5。

维昂LW分散染料 1%~3%

温度与时间:130℃×40~60min。

染涤后只水洗一次直接套棉。

2.4.2 棉染色

络合剂 1%~2%

活性染料 3.0%~5.0%

元明粉 60%~90%

纯碱 15%~25%

酸洗:

甲酸 1.5%~2%

温度与时间:40℃×20min。

皂洗:

皂洗剂 TD-50 2%

温度与时间:95℃×20min (1~2次)。

固色:

固色剂 TD-M22 2%~3%

温度与时间: 35℃×20min。

柔软:

柔软剂 4%

温度与时间:40℃×20min。

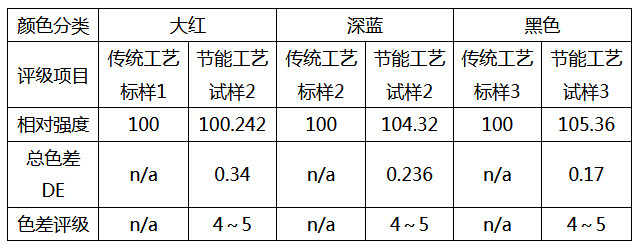

2.5 新工艺与传统工艺染色牢度的对比

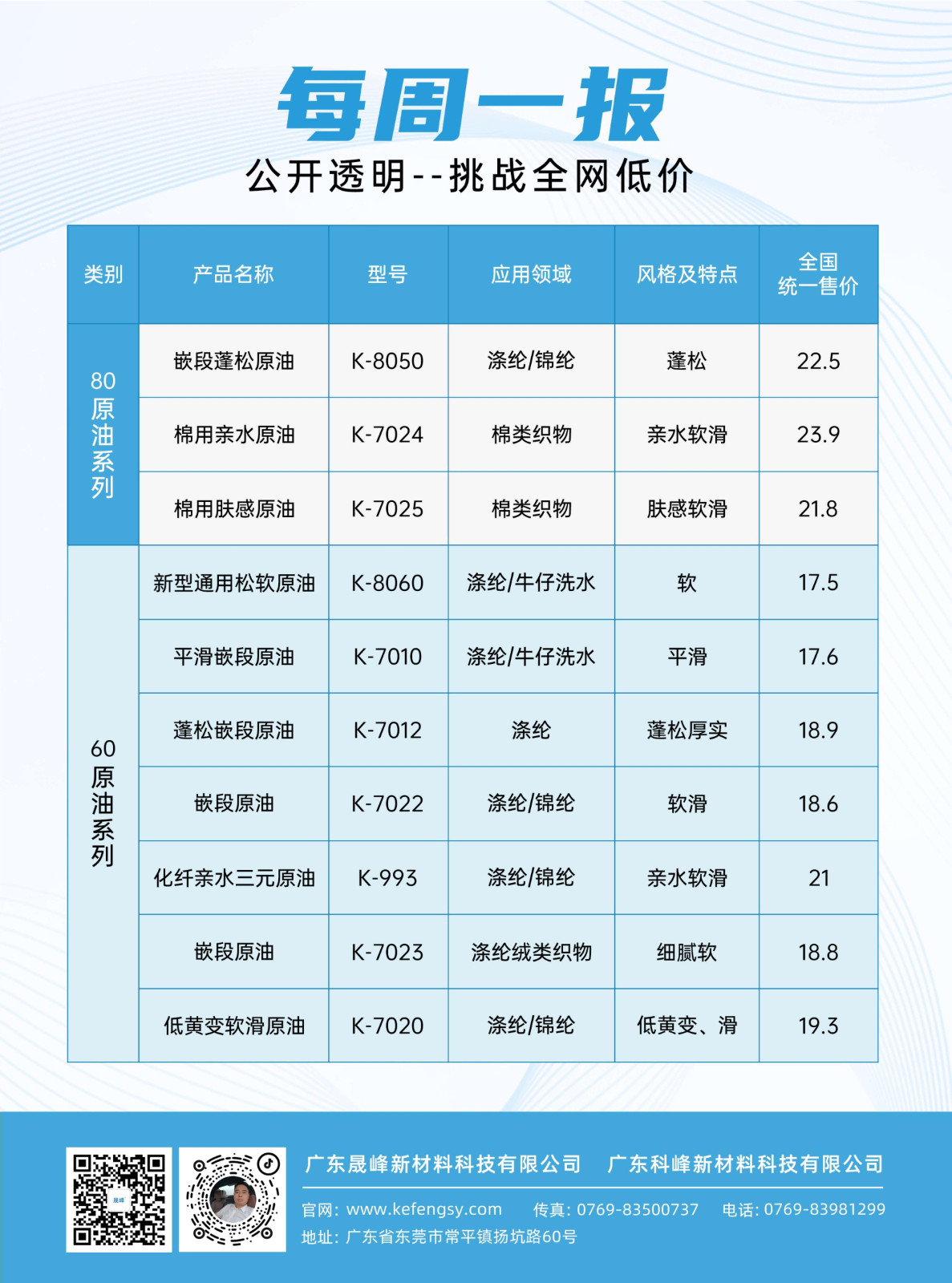

表1 节能降耗工艺与传统工艺染色牢度的对比

表1可以看出,使用LW染料染色配合TD-50涤棉皂洗剂进行皂洗,染色织物的各项牢度指标,明显高于传统染色工艺。这是因为液体LW染料比粉体染料有更高的上染率,并且染色残液清,对棉织物的沾色轻,有利于活性染料的附样和清洗。TD-50涤棉皂洗剂皂洗功能强,可有效地除去粘附在涤纶和棉纤维上的分散染料和活性染料,提高织物水洗和摩擦等各项牢度。

表2 节能降耗工艺与传统工艺染色质量的对比(大机布面颜色的色差评级)

表2表明虽然节能降耗工艺省略了还原清洗步骤,但对最终的颜色无影响,由于液体LW染料浮色少,对棉纤维的沾污轻,不会对活性染料的上染造成影响,所以就避免了缸差太重的问题。

表3 节能降耗工艺与传统工艺在染涤色工序能源消耗的对比(以山东地区印染企业标准一吨布计算)

染色浴比1∶10

表3可以看出,应用LW液体分散染料采取免还原清洗工艺,可以大幅度地减少能源消耗,降低生产成本,提高生产效率,保正染色质量的稳定提升。

3.结论

涤棉织物染色,一般中浅色染涤后可不需还原清洗,中深颜色需还原清洗。当前由于受到加工成本影响,有些工厂已采用免还原清洗工艺,利用涤棉一浴皂洗剂来清洗最终涤棉浮色;但需要注意的是,有些染料不适合做免还原清洗工艺,染料自身色牢度较差,最终成品牢度达不到要求造成返修。

采用维昂科技液体LW系列分散染料,配合涤棉一浴皂洗剂,对涤棉中深色织物进行染色加工,可以获得较好的染色效果。染色各项牢度均有提升,同时省略了工艺时间,降低了能源消耗和污水排放,减少污水COD值,增加了企业效益,值得推广应用。

作者简介:

耿宁宁,染整工程师,染料应用工程师,有多年的印染技术管理工作经历和染化料售后技术服务经验,长期致力于新型染化料与染色工艺的开发与应用研究工作,先后在国内专业期刊发表过二十多篇专业论文。

手 机:15966534462 17753503856

请手机端微信扫描或长按识别“产品手册”、“公众号”、“网站”等二维码,可了解各企业系列产品内容!