染厂节能减排控制技巧

胡希志

(河北宁纺集团有限责任公司印染分公司 河北宁晋 055550)

摘 要:随着煤炭价格的不断上涨,电价格不断攀升,蒸汽价格屡创新高;印染是电、蒸汽的耗用大户,控制好蒸汽成本用电成本,要有正确的控制蒸汽的技巧;节电的措施,节能减排来实现降低成本,提高企业的竞争力,符合国家降低碳排放的发展的趋势。

关键词:成本;节能减排;蒸汽;热能;设备

一、蒸汽控制

(一)建立车间分汽包

车间建立一个总的分汽包,经分汽包均匀稳定供给到各个机台,总分汽包与各机台分汽包都有阀门与蒸汽压力表控制,根据机台所需用量与工作状态,控制阀门开启与调节阀门大小,避免机台之间用气相互影响。各机台蒸汽压力控制够用就好,保证工艺要求的前提下压力控制合理,避免压力过高机台流量过大控制不到位造成浪费(一般2~2.5Kg),浪费最少。

(二)主管道输水设计

从分汽包出来的各个主管道,在管道的最低位置加装输水器,避免低位的冷凝水被蒸汽顶到机台或是烘干机的烘筒里,蒸汽加热水,造成浪费,这样能增加蒸汽供给机台的蒸汽温度,提高烘燥效果。

(三)机台蒸汽分支合理分配(可以后期改进)

由于机台烘干机耗汽量大,蒸汽含水,管道输送到机台时,尽量先输送到烘干、蒸箱,尾端到水洗箱。这样可以保障烘干机有足够压力,蒸汽冷凝水大部分回到水洗箱内,做到合理用汽。

二、节能技改

(一)热能回收

1.热水回收

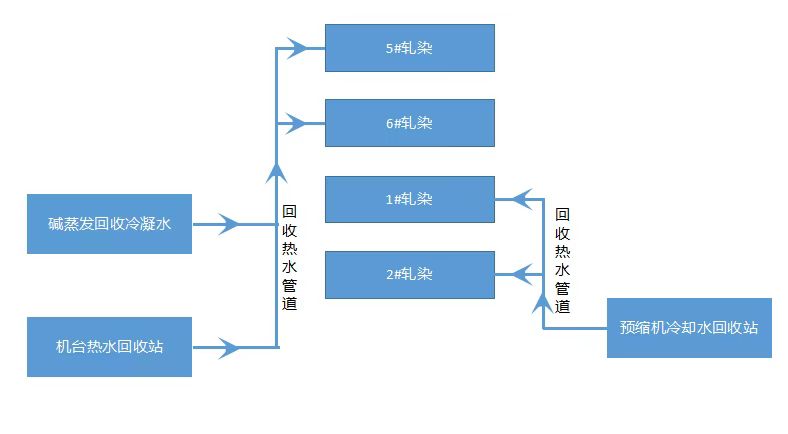

(1)各机台烘干冷凝水回收采用集中回收,提前做好的热水池,安装热水泵连接到各个需要用热水的机台,温度基本在60~70度左右。

(2)淡碱回收的冷凝水集中回收到热水池。

(3)定型机、焙烘机、烧毛机、预缩机的冷却后的热水回收到热水池。安装自动液位控制系统,当水位低的时候,自动补冷水,当热水供不上的时候不至于抽空,保证热量和水充分回用降低成本,有保证机台的工艺稳定(见下页图)。

2.机台热水回用

煮漂机后段热水经过滤直接抽到中段回用,丝光后段几个水洗箱热水过滤直接回收到煮漂前段用,煮漂前段废水经热能交换器置换出热能,置换的热水用在煮漂的三段喷淋。

3.染色蒸箱节能方案

轧染汽蒸箱顶保温层冷凝水,直接回收到汽蒸箱升温箱内,汽蒸箱进汽口两个拨风口封死,汽蒸箱下面液流管接条软管直接插到装有水的小桶中(小桶水当做液封作用),防止蒸汽溢出。煮漂保温箱顶冷凝水直接回收到蒸箱内升温箱内(不要插入水中,在离液面1公分左右就好),出蒸箱溢流的热水回到热能交换器中,置换出热能。

4.机台的自动温控

在一些旧设备没有自动温控的,蒸箱、水洗箱、烘房,全部改自动温控,减少因操作不到位造成的蒸汽浪费。

5.定型机的废气回收,通过气气回收设备进行回收热量,将回收的热风达到定型机的风房,实现节省天然气的用量,降低成本。

(二)设备改造

1.安装高效油压轧车

在进烘干机前改装高效油压轧车,这种新型轧车的带液率达到45%,比普通的轧车降低15%左右,减少织物上的水分减少蒸汽的消耗,效果非常明显。

2.烘干机

丝光机增加烘筒数量,为提速提供条件,最后一排加阀门,做薄织物时调节汽压。

3.机台的自动温控

在一些旧设备没有自动温控的,蒸箱、水洗箱、烘房,全部改自动温控,减少因操作不到位造成的蒸汽浪费。

4.设备保温

在升温的水洗箱顶部盖上棉被,水洗槽两侧用岩棉保温,外侧用不锈钢板封住,既美观又节能,烘干机两端用保温材料封住,节能达到15%左右,烘干机的烘筒两侧做保温,防止有原来的90℃以上降低到50℃以下,可以节约烘干机的蒸汽耗用量2~3%。

三、提高效率

(一)前处理

1.做好设备基础,提高设备完好率,满足工艺条件。稳定员工队伍,确保每位员工独立操作,协调作战,选择操作技术好,组织协调能力强的挡车,做好产前准备,保障蒸汽供给,为提速创造条件。

2.根据品种、工艺要求与操作难度,尽可能地合理安排计划,做到少换工艺,少换品种,减少事故率。

(二)染色

1.设备保养与员工稳定

加强设备的管理,提高稳定性与安全性,减少设备故障与提高完好率,从设备的维护费用、设备完好率与设备的机故停台率,三方面建立考核机制提升与维护设备。稳定员工队伍、减少流失率,这项工作要提升到相当的高度。在目前公司不能满足或具备以上条件时,管理层(部门一把手或当班一把手)锻炼、具备凝集力与树立人格魅力是当前重要条件,来稳定员工。

2.管理提升

前处理半制品内在与外观品质的稳定性,缩小化验室小样与大机大样的差异性,提高技术员、挡车工技术水平的稳定与协调本机台作战能力,符样快速性与准确性,计划合理性与顺畅性,做好产前准备与档案管理,生产、品管、营销、客户有效地沟通与协作,也是提高产能主要方法之一。

3.合理计划

轧染间断性作业,特别强调计划的合理、科学性,减少更换工艺、水、汽做到连续生产,在保障工艺条件下尽量提高车速,提高机台利用率,提升效率与降低能耗。

(三)后整理

1.修色把关

加强上整理机台前颜色把关,减少修涂料量,减少整理修色量,减少质量事故机率,提高机台利用率。

2.提高车速

理安排计划,尽量做到连续生产,保障好设备基础,根据品种、工艺要求最大量地提高车速。

四、节能工艺的创新

1.前处理针对涤棉、纯棉中薄织物,根据工厂的实际设备情况,开发低温短流程工艺,把原来传统的退浆-煮练-漂白工艺、高温高碱改为:低温低碱的一步法的碱氧一浴工艺,极大地减少能源的消耗,全棉中厚织物采取低温冷堆-半段松堆碱洗降低水及蒸汽的耗用。

2.染色做涤棉深色传统工艺是,两浴法染色,通过染料和助剂的筛选,半制品内在质量的稳定控制,实现涤棉中深色的一浴法染色,各项牢度指标和传统的两浴相当,减少一遍染色的水电气的成本。

3.优选分散染料,降低水中的COD总量,目前在本工厂以在应用,能降低30%。

五、管理控制

(一)一停三关

根据工艺要求各温度控制点,安装温度表(或蒸汽压力表)并做好控制范围标记,有条件的安装自动。做好“一停三关”资料,培训好员工操作技巧与控制要领(如:让员工知道怎样看烘干冒汽判定是否干,各温控点范围,根据交下工序要求,控制布面干湿度技巧,也就是在保障质量前提下节约用汽)。

(二)考核机制

建立机台三级考核机制,各机台单独安装水、电、汽表,设立万码耗量进行考核(下机数量可按布重折合成产量),考核按日统计、日考核,每天出奖罚结果效果会好。

(三)现场检查

成立节能小组,每天转现场,针对浪费的进行通报汇总,由整改人负责限期整改,设立现场检查管理员或兼职,负责车间巡查制度,检查与考核设备“跑、冒、滴、漏”与“一停三关”操作控制,及时纠正减少浪费现象。

(四)成立节电节气节水的课题组,制定目标,排查浪费的原因,找到对策,进行整改,逐步降低能源成本。

六、效果验证

(一)通过一年的生产数据对比,万米的蒸汽耗用量由一年前的32吨下降到28吨每万米,万米耗电量由一年前的1450度下降到1400度。

(二)按一年的产量4500万米计算一吨蒸汽300元每万米节省蒸汽4吨,每年可以节省540万元,每万米节约点50度,每度电0.67元,计算每年可节省15万元,效益是相当可观!

作者简介:

胡希志,染整工程师,近三十年梭织印染知名大企业一线生产管理经历。曾参与普鲁本阻燃生产线的设计、安装工艺流程的开发应用、灯芯绒弹力芳纶阻燃的开发、防火防水防红外产品的开发、涤棉深色一浴染色开发应用、活性深色湿磨牢度的提升生产应用、印染节能降耗的设备改造与绩效管理等。

手 机:13613301178(微信同号)

邮 箱:315789255@qq.com

请手机端微信扫描或长按识别“产品手册”、“公众号”、“网站”等二维码,可了解各企业系列产品内容!