印染助剂的发展历程和研发方向

唐增荣

(上海市印染技术研究所 上海 200040)

摘 要:简述了我国印染助剂企业的发展历程,目前使用的常规印染助剂的基本原理和改进方向。国家对印染企业颁布了三个能耗标准,最新(2020年)国际国内对纺织品生态、安全、环保标准的法规及限制物质的要求,禁用表面活性剂的代用品。以及印染助剂可研发的具体几个品种和新型表面活性剂在印染上的应用。

关键词:印染助剂;节能;环保;前处理;染色;印花;后整理;表面活性剂

印染助剂不仅是染整加工过程中必不可少的化学品,而且能赋予纺织品多功能、多特点、多样化,同时又能解决染整加工中产生的问题。近年来,随着新纤维、新织物、新面料的不断开发、染整新设备的不断涌现,同时印染厂对降低能源费用越来越重视,人们对安全、生态和环保意识越来越注重,因此印染助剂的研发和创新也越来越迅速。

一、我国印染助剂的发展经二次跳跃式发展至正常稳速

我国的印染助剂的生产厂家是从1948年上海天泰化工助剂厂(1958年公私合营更名为上海助剂厂)开始,至七十年代初,也只有10余家。第一次跳跃发展为上世纪七十年代至九十年代初,从10多家助剂厂飞速发展为500余家;第二次跳跃发展即进入21世纪为1000余家,最近10年基本上有规模的助剂厂约在1100~1200家。

印染助剂的生产量更是飞速发展,七十年代的纺织助剂只有几千吨,1982年为7万吨,1990年为16万吨,2000年为46.57万吨,2005年为75万吨,2015年为154.2万吨,2019年为201万吨。

近几年我国印染助剂的产量一直保持在6%~8%平稳增长,中性估计到2022年达破250万吨。

从上述的统计数据可见,我国的印染助剂是从上世纪九十年代开始飞速的发展,这主要是:我国早期(八十年代以前)印染厂所使用的印染助剂大都是以进口助剂为主,如:德国的BASF,Bayer,Henkel,Hoest等,瑞士的Sandoz,Ciba Geigy等,日本的日华、大日本油墨、旭硝子、第一工业制药等,美国的Unibor Cabine、杜邦等。当时进口的纺织助剂全部由国家纺织部物管处统一进口,再计划分配到各地区、各单位,改革开放后,市场经济取代了计划经济;至九十年代初,民营企业迅速发展,由于印染助剂行业门槛较低,投资较少,因此,属于精细化工范畴的印染助剂的生产厂家、销售公司发展非常迅速,品种和产量也随之飞速发展。

目前我国纺织印染助剂每年销售额约200亿元,生产品种有30个门类,约1100个品种,主要品种约200多个,生产企业多达1200家(上规模企业),其中以民营企业为主,合资和外资企业约占10%左右,生产厂家主要在浙江、江苏、上海、广东、山东等沿海地区为主。

同时我国印染助剂的出口量也逐年上升,进入二十一世纪后,出口量更是连年上升,至2008年达到最高量5.7万吨;随即遇到国际金融危机,开始逐年下降,从2015年开始又上升,具体出口量见下表:

二、印染助剂具体品种的开发和进展

纺织助剂属精细化工类,其大部分原料为表面活性剂,约占工业用表面活性剂的45%,约占表面活性剂总量约19%,目前世界各国开发的纺织助剂新品种约1876个(2004年),印染助剂有1618个(前处理助剂220个,染色助剂432个,印花助剂232个,后整理助剂734个)占86%,具体品种如下:

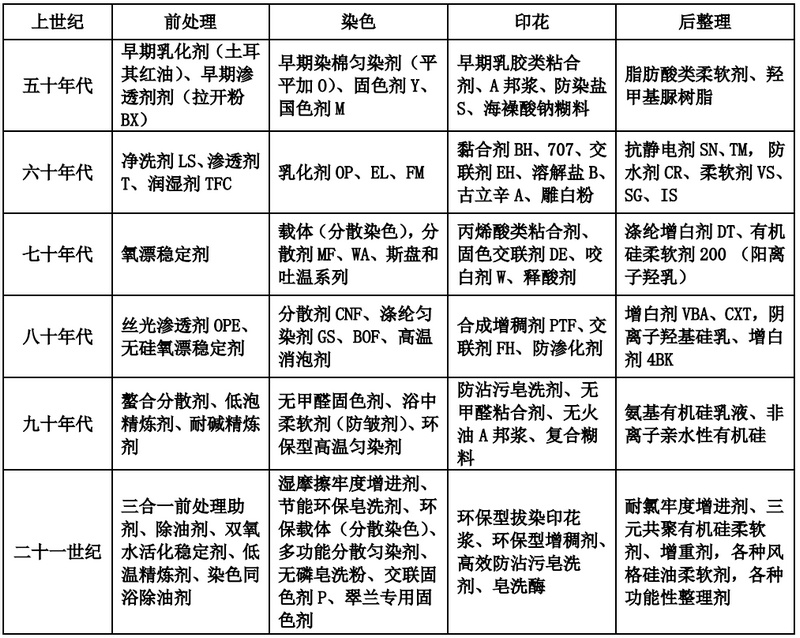

从上述表可以看出印染助剂占了纺织助剂的大部分,印染助剂按印染工艺流程来分类,可分为前处理助剂、染色助剂、印花助剂和后整理助剂四大类,我国目前生产应用约200多个品种,其开发、生产、应用大至进展情况如下(部分品种):

从上述表可以看出上世纪九十年代后开发的新助剂品种很多,这些新品种、新助剂虽然都在原来基础上改进提高,但性能和效果都优于老产品,并且都回绕着环保、节能、安全方向开发。

三、目前使用的常规印染助剂正向环保和节能方向改进

(一)前处理助剂

1.棉织物多功能复合型前处理助剂

我国半个多世纪以来,棉机织布前处理工艺和助剂的三级发展,都是紧紧围绕节能和环保两个主题,棉机织布前处理工艺和助剂可看作三级发展:

(1)传统的退煮漂三步工艺,以烧碱为主;

(2)短流程工艺,以多合一精练剂和双氧水为主;

(3)低温前处理工艺,以双氧水活化剂为主(目前也属于短流程工艺)。

传统的退、煮、漂三步工艺,一直到20世纪80年代中期,才开始对短流程前处理工艺进行研究;90年代初对短流程前处理工艺(二步工艺或一步工艺的统称)开始推广应用;90年代中期已广泛采用短流程前处理汽蒸工艺和冷轧堆工艺;并且确立了冷轧堆工艺的轧卷堆后,加强热碱处理的理论。同时重视了高效精练剂、复合型助剂、稳定剂和耐碱渗透剂等的开发。同时,对前处理工艺的设备进行了改造,把单元的设备进行了合理组合。

采用了复合型助剂:即弱碱性多合一练漂剂。弱碱性多合一(三合一、四合一、五合一)练漂剂,就是90年代开始适合短流程前处理工艺的,所开发应用的复合型助剂。

目前的汽蒸法,煮练、漂白一步法所广泛使用的前处理高效精练剂,要求渗透快、乳化力强、耐高温、耐强碱、耐硬水、耐氧化剂、低泡沫、生物降解性好的非离子表面活性剂和阴离子表面活性剂,根据协同效应和增效作用原理进行复配,进入21世纪以来,印染前处理助剂进一步在环保和节能两方面进行了研究和改进:

(1)不含APEO,不含甲醛,不含磷、氮和重金属离子等环保要求。

(2)开发节能型助剂,目前的低温前处理助剂更引起大家的重视。

2.化纤织物除油剂

化纤织物的前处理一般需用除油剂,开发和选用好的除油剂,必须要了解织物上是何种油剂,即所谓“对症下药”。由于化学纤维的品种不一(涤纶、腈纶、锦纶、维纶和粘胶等纤维)和纺丝加工的形式不一(长丝和短纤维),对油剂的要求也不一样,所使用的油剂也不一样,如涤纶长丝假捻丝油剂、锦纶长丝帘子线油剂、腈纶短纤维油剂、维纶牵切纺油剂等。

短纤维所使用的油剂主要是使纤维有良好的抗静电性,消除纤维在清花、梳棉、并条、粗纺、细纺和牵切成条各工序中的静电影响,因此,短纤维使用的油剂的成分以抗静电剂为主,以平滑剂和集束剂为辅。长丝所用的油剂应有利于纺丝时的卷装成形,保证拉伸、假捻和织造加工顺利进行,油剂成分以润滑剂为主,以乳化剂、抗静电剂为辅。

化纤织物上的油剂除了纺丝上的油剂外,还有纺织厂的纺纱油剂和织造油剂:

(1)纺丝上的油剂一般由润滑油和表面活性剂组成,润滑油为矿物油、酯化油、液体石蜡、有机硅油、合成树脂和油蜡乳化液等,表面活性剂为高级脂肪醇、脂肪酸、脂肪酸酯或天然动植物物油、甘油醚、棕榈酸辛酯等。

(2)棉纺织厂的纺纱油剂一般为二甲基硅酮、蓖麻油乙氧化物等复配物。

(3)织造油剂为氢化蓖麻油、动植物性蜡、烃类蜡的氧化物等复配物。

化纤织物上的除油剂组成的设计,从上述可以看到化纤织物上的各种油剂一般都为非水溶性的高分子化合物,只有通过溶解或乳化的方法来去除。目前的除油剂组成大致有三种类型:

(1)溶剂型

以四氯乙烯复配表面活性剂为主体的除油剂。

(2)无机盐型

以纯碱无机盐为主复配少量表面活性剂。

(3)表面活性剂型

以非/阴离子表面活性剂为主的复合物。

复配的表面活性剂一般都必须含有良好的亲水基团和亲油基团,并选择表面张力较低的表面活性剂,同时采用多种表面活性剂的协同作用;对一些重油垢并带有污垢的化纤织物也可采用碱性助洗剂进行复配。对复配的比例进行适当的调整,可配制一浴法除油剂,即除油染色一浴进行;也可配制既除油又能去污的多功能除油剂。

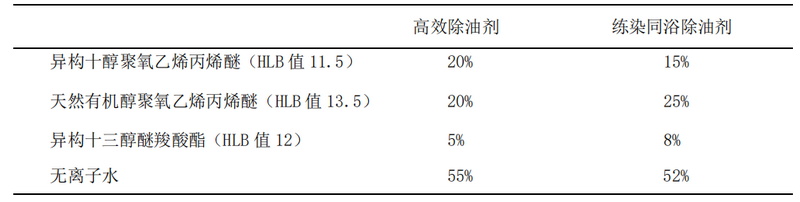

配方举例如下:

3.螯合分散剂

螯合分散剂实际上是一只水质处理剂,近年来在我们印染生产中广泛使用,螯合分散剂品种很多,一只优良的螯合分散剂其螯合能力强,分散作用好,阻垢与溶垢效果好,稳定性好,可在染整的前处理和染色工序中多方面应用,对染色织物或纱线的色泽鲜艳度、均匀度和色牢度起着很重要的作用:

(1)在退浆工序中加入螯合分散剂可以把与浆料结合或反应的金属粒子进行络合,提高浆膜的可溶胀性,使浆膜容易从织物上去除,同时也能促进退浆剂与浆料的反应性,从而大大提高了退浆效率,可以避免由退浆不匀所造成的染色不匀等疵病。

(2)在煮练工序中加入螯合分散剂,可以防止烧碱与纤维素上的共生物(果胶、油蜡、蛋白质),棉籽壳等杂质,生成溶解度很低的高碳酸钙盐和镁盐,有利于水解产物高碳酸的去除,从而提高了毛效,消灭了钙斑,大大提高了煮练效果,改善了染色的匀染性。倘若煮练用水已低于100ppm钙镁离子的水质,则可选用合适的螯合分散剂即可。

因为螯合分散剂的络合容量已能将水中的金属离子络合,而其分散作用可以帮助将反应的水解产物分散,而不再会沾污到纤维上,则能提高白度和毛效。倘若水质很差,硬度很高,或存在其他重金属离子,则需要螯合剂和螯合分散剂同时使用,因此各印染厂根据本厂的水质情况选用合适的螯合剂和螯合分散剂,并按各季节水质变化状况予以调节,达到事半功倍的效果。

(3)在漂白工序中加入螯合分散剂有三个目的:防止漂布泛黄、作双氧水漂白稳定剂、促进漂后洗涤。以前大家一致认为漂布的白度,取决于所用的漂白剂,漂布的泛黄是因为铁离子(Fe+++)的存在所造成的,现在证实这两个观点都是错误的。漂白剂的白度,以前都认为亚氯酸钠白度最好,次氯酸钠白度最差,而双氧水介乎于两者之间,但是如用次氯酸钠在酸性介质中高温进行漂白,白度同样可达到亚氯酸钠水平,关键是选择合适的条件来进行漂白。又例如将无铁离子的水进行漂白和洗涤,结果纵然出现泛黄现象,只不过有铁离子存在时其泛黄略有提高。

实验证实,锰离子的存在是造成漂布泛黄的主要原因,当锰离子浓度达到0.3ppm时就会使漂布泛黄,并随着离子浓度的提高而泛黄程度急剧提升,因此使用能有效络合锰离子的螯合剂,是克服漂布泛黄的症结。

从上世纪六十年代开始用螯合剂作为氧漂稳定剂以来,发展非常迅速,目前国内大多使用有机磷酸盐的螯合剂作为氧漂稳定剂,而国外是多种有机磷酸盐和螯合剂的复配产物。值得一提的是,螯合剂在PH值不同时其稳定常数、络合能力都不一样,如在高碱介质中使用,应选用耐高碱的螯合剂,作为氧漂稳定剂。

练漂后的杂质容易吸附到纤维上而很难洗除,特别是冷轧堆练漂后,因其助剂用量高,浴比小,杂质更易吸附在纤维上,必须经多次充分水洗,才能获得高的毛效;如在洗涤液中加入螯合分散剂,则可大大提高洗涤效果,减少水洗次数,同样能获得高的毛效。因为螯合分散剂的加入不仅防止了水中的钙镁离子与杂质结合成不溶性沉淀物,而且由于氢键作用能将杂质溶解分散,防止回沾,获得良好效果。

(4)在活性染料染色工序中加入螯合分散剂是解决染色不匀的最好方法,因为活性染料不仅在硬水中显著降低它的溶解度,影响上染性能,而且能导致染料凝聚造成染色不匀,因为硬水中的一个钙离子可能与两个磺酸基结合,而导致两个染料分子架桥成为一个大分子,使扩散性能下降,从而造成染色不匀。目前国内的活性染料匀染剂一般都是螯合分散剂或者以苯酚为骨架的分散剂两大类。

(5)在活性染料印花工序中加入螯合分散剂,不仅提高染料的溶解度,而且氧化性大大提高,使得色泽鲜艳,给色量提高,还能有助于易洗涤性。因为染料的溶解度直接影响到染料的上染,在印花色浆中加入的氧化剂防染盐S,其溶解度很小,在印花烘干后都呈固体状存在于织物表面,汽蒸时发挥的氧化作用的能力很小,如在螯合分散剂的存在下,溶解度提高,氧化性提升,得色明显鲜艳,同时避免了色浆中由于硬水生成的不溶性的海藻酸钙盐,造成洗涤困难。

(6)在皂洗工序中加入螯合分散剂,能明显提高皂洗效果,使染色牢度明显提高,色泽鲜艳。因为染色或者印花后都要经皂洗将未固着的染料、助剂、化学药剂及糊料充分洗除,才能获得最佳的染色牢度。皂洗剂一般为阴离子和非离子的表面活性剂,在皂洗液中加入螯合分散剂能络合水中的钙镁离子,防止了钙镁离子与皂洗剂生成不溶性的钙皂或镁皂,提高皂洗效果,同时籍氢键的引力,将洗涤下来的杂质溶解、分散,防止了再沾污。

螯合分散剂常用:HEDP、ATMP、DTPMPS、PBTCS、PAA等。

(二)染色助剂

1.固色剂

印染助剂中的固色剂是指在染料上染纤维前或上染纤维后另外加入的辅助助剂,使之提高染色牢度,没有它染料仍能上染,只是染色牢度较差而已。因此,可以说印染助剂中的固色剂与色牢度关系最大。

(1)固色机理

各类染料在不同纤维上的染色机理不同,染色牢度也不同,所用固色剂的固色机理也不相同。活性染料与纤维形成的共价键理论上讲是相当坚牢的,但实际上因为染料的未反应物会从织物上掉下来,需要用固色剂固色,它与直接染料的固色相类似。因此,用作活性染料的固色剂也可用于直接染料。

酸性染料可用于羊毛、丝绸和锦纶的染色。染料的分子质量不同,水溶性基团的多少不同,染物的对象又不同。因此,酸性染料固色方法很多,早期酸性染料染羊毛使用铜盐、钛盐、锡盐或铬盐具有很好固色效果。酸性染料染锦纶使用单宁酸锑或合成丹宁,能提高湿处理牢度,提高硫化染料的皂洗牢度,可用烷基化剂或者季铵盐化合物等。总之,各类染料所使用的固色剂不同,固色机理也就不同,但归纳起来大致有以下几种固色理论:

①降低染料的水溶性,从而提高湿处理牢度,例如直接染料、活性染料用阳离子固色剂处理,生成色淀来提高湿牢度,直接铜盐染料用铜盐处理后,生成螯合物,降低其水溶性来提高染色牢度。酸性媒染染料染色后用络盐处理,使染料与纤维间形成螯合物,降低其水溶性来提高染色牢度。

②在纤维表面形成薄膜,增加染料的溶落难度,从而提高湿处理牢度,例如用树脂整理剂处理,在纤维表面形成薄膜,降低了染料在水洗时的溶落来提高染色牢度。

③使用交联剂将染料与纤维进行交联,例如直接交联染料,使用交联剂后,使染料与染料、染料与纤维形成交联来达到提高染色牢度。

④通过金属盐处理,使染料的光化稳定性提高,从而提高日晒牢度,也能提高湿牢度。

⑤纤维阳离子变性处理,使纤维分子上引入阳离子的季胺基团,提高活性染料、直接染料上染性能,从而提高湿处理牢度。

(2)活性染料、直接染料固色剂发展的五个阶段

①早期的树脂型固色剂

这类固色剂使用时间最长,使用面较广,它对直接染料、活性染料、酸性染料都有很好的固色效果。树脂型固色剂的固色机理一般可分为以下三点:

(a)它对纤维有较高的亲和力;

(b)它与染料结合成的沉淀物在洗涤时十分稳定;

(c)树脂型固色剂在固色处理后,烘干时进一步缩合成三度空间的网状分子,在织物上形成一层透明薄膜,从而增加染料的洗涤牢度。

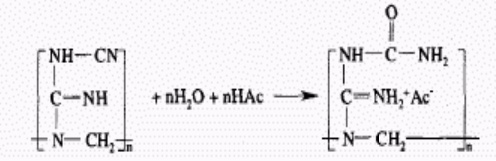

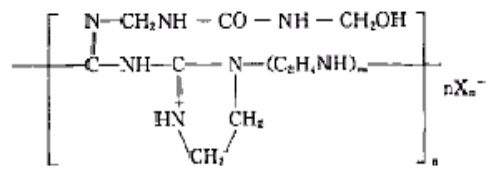

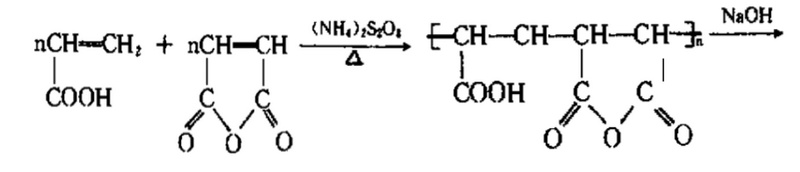

这类固色剂主要由双氰胺、尿素、三聚氰胺、二乙烯三胺、胍等与甲醛缩合而得。日本三洋公司的Samfix 70、Samfix 414等都属于这种,国产的固色剂Y是由双氰胺、氯化铵、甲醛缩合而成的预缩体,使用时在稀醋酸浴中处理,其反应如下:

这类固色剂能有效地提高活性染料的皂洗牢度、耐氯牢度,但对染物的日晒牢度有影响,这是因为在日照下,固色剂中释放出甲醛,甲醛再于染料作用的缘故。因为这类固色剂在织物上会释放出甲醛,目前已被列为禁用之列。

②树脂型低甲醛固色剂

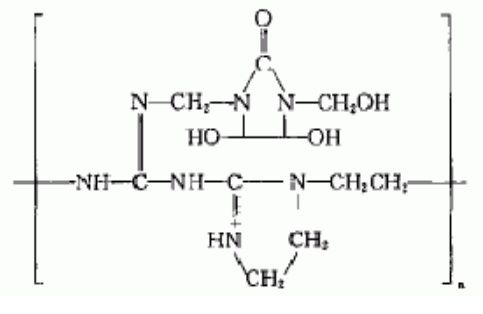

这类固色剂是由双氰胺、二乙烯三胺等与羟甲基脲或2D树脂制成的阳离子型固色剂,既有反应性基团,又有阳离子分子能与阴离子染料成盐结合,形成阳离子的树脂,从而提高染色牢度,如固色剂DFRF-1,结构式为:

如固色剂IFI-841,结构如下:

此类固色剂都需要在固色后进行烘焙(180℃)处理,因含有树脂初缩体,也能提高织物抗皱性;其缺点是有色变现象,同时还会释放少量甲醛。

③反应性无甲醛固色剂

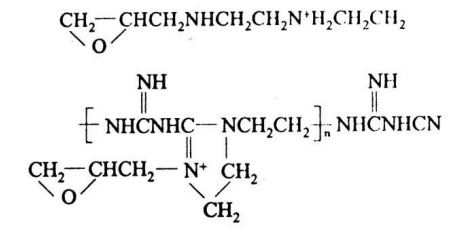

这类固色剂是由环氧氯丙烷为原料,与胺类化合物(一甲胺、二甲胺、二乙烯三胺、己二胺等)聚醚、羧酸、酰胺等反应而制得的固色剂,大都为聚合物,具有阳离子性和反应性基团,能与阴荷性染料(活性、酸性、直接染料)成盐结合,又能与纤维和染料中的羟基、氨基等基团交联,从而提高湿处理牢度。例如环氧氯丙烷与二甲胺的反应生成的缩合物在缩聚成高聚物如下:

又例如环氧氯丙烷与二乙烯三胺、双氰胺的缩合树脂生成的反应性树脂型固色剂,即固色剂NF-1,结构式如下:

此类固色剂最大优点是能够提高活性染料的湿烫牢度,利用其反应性基团的交联反应,使断键和未固着染料固着在纤维上,但由于胺类为原料特别是双氰胺为原料,固色剂产品的外观色泽都较深,更大的缺点是织物使用后会引起色变现象。

④季铵化反应性无甲醛固色剂

将上述的反应性无甲醛固色剂用季胺化试剂季胺化,则在固色剂分子中引入季铵盐基,以增加其阳离子性,可提高染色牢度。例如一甲胺与环氧氯丙烷反应,再经季铵化而制得的固色剂,皂洗牢度可达4~5级,湿烫牢度可达4级。用二乙烯三胺与环氧氯丙烷缩合后用3-氯-羟丙基氯化铵醚化后成为季铵盐,增加其阳离子性。

上述阳离子的树脂型固色剂,一般为多乙烯多胺和双氰胺缩合而成,可用于活性染料、酸性染料的染色以提高染色牢度,经典品种:

Sandoz公司的Indosol CR、E-50;

日华公司的Neofix RP-70、SS;

三洋化成的Sunfix 555-FT、PRO-100等。

另外,提高活性染料湿摩擦牢度的固色剂可用乙二胺与3-氯-2羟丙基氯化铵(CHM)反应而得的季铵盐,再进行复配制得。

爱博尔公司的Ecextix FD-3和NF-50,也可用于酸性染料羊毛染色固色剂。提高活性染料耐氯牢度的固色剂可用二乙烯三胺、环氧氯丙烷与CHM反应而得的季铵盐,再进行复配制得。

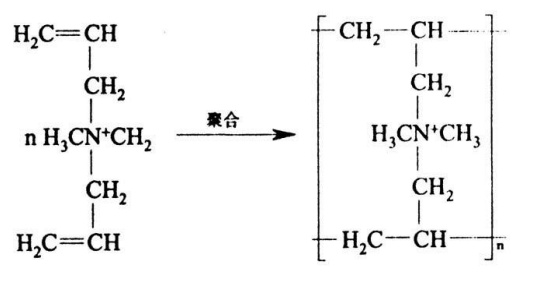

⑤季胺化的高聚物无甲醛固色剂

这类固色剂是由二烯丙基二甲基氯化铵(DADMAC)聚合而成的高分子聚合物固色剂,是目前应用最为广泛的固色剂,其分子结构式如下:

它是由二烯丙基胺盐酸盐与2.2’-偶氮-双-(2咪基丙烷)二盐酸盐聚合成高聚物制成的固色剂,当然它还可以进一步与环氧氯丙烷反应,能获得具有反应性基团的季铵化高聚物,固色效果更佳,此类固色剂的关键是要控制好适当的聚合度,从而达到产品优异的稳定性,是一只优良的无甲醛固色剂。

⑥目前常用环保型无甲醛固色剂举例品种

目前使用最广的无甲醛固色剂为第五代固色剂的接枝或复配产品,即:二甲基二烯丙基氯化铵聚合(DMDAAC)而成的聚季铵类固色剂,再与二乙烯三胺和环氧氯丙烷的反应物一起反应,成为另一种固色剂,固色效果明显提高。此类固色剂根本解决了一般固色剂的色变现象,明显提高皂洗牢度、白沾牢度,又不影响日晒牢度,是一只较为理想的环保型无甲醛固色剂。

2.分散染料高温匀染剂

分散染料染涤纶时,由于涤纶的结构紧密,染料的扩散系数较小,为加速染着,在浸染法中有载体染色法(100℃),和高温高压染色法(130℃)两种,在軋染法中有高温热熔法(210℃)。

分散染料高温高压染色法用的匀染剂是由非离子和阴离子表面活性剂复配而成,非离子表面活性剂具有良好的移染性,但分散性弱,容易使分散染料凝聚,阴离子表面活性剂具有优良的分散性,但起泡性强,匀染性差;因此,必须两者结合使用。

如将非离子的烷基聚氧乙烯醚进行硫酸酯化,即能使两者兼有,具有良好的匀染性,但硫酸酯基接不上太多,所以只能将几种表面活性剂进行复配,才能达到很好的匀染效果。

经典的高温匀染剂使用A,B料或A,B,C料进行复配,其配方中:为多乙烯苯酚环氧乙烷加成物的硫酸酯化和磺化,再与聚氧乙烯表面活性剂复配而成;但必须检测产品中是否含有APEO、LAS和AOX等禁用物。现在已经开发了环保的表面活性剂,安全性高、生物降解性好的分散染料高温匀染剂:

BASF公司的Palegal SFD、SF、HF;

Dystar公司的Levegal PK、HTC;

Eastern公司的Polydyol HZV-5等。

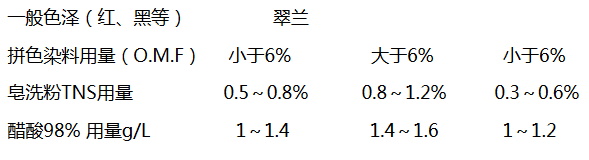

3.马-丙共聚物MA/AA的合成制备

(1)马-丙共聚物MA/AA的合成的要点

(2)马来酸酐与丙烯酸的比列设计

马来酸酐是起螯合能力,丙烯酸是起分散能力。

作用机理:共聚物长链上的羧酐基吸附Ca2+、Mg2+等金属离子,使初生的CaCO3、MgCO3等包围在链上,使CaCO3、MgCO3等晶体不能增长,从而分散在溶液中,起到阻碍其再沉积的作用。

共聚物分子链中羧酐基比例越大,产物对钙、镁离子的分散能力就越好。因此在极易聚合的AA单体中加入MA进行共聚合,以提高共聚物分子结构中的羧酐基比。虽然随着MA用量的增加其分散能力会增强,但如用量过多会导致游离单体含量增多,(因MA在这个体系中很难均聚)使转化率降低,对产品状态和性能都会有不良影响。

4.分散剂的改进

分散剂不仅用于染料的添加剂,在配制印染助剂时经常使用,经典的分散剂NNO、MF、CNF等都是萘及其同系物的磺酸和甲醛的缩合物,生物降解性差,只有25~30%,并且气味很大,还有甲醛产生。现在有芳香族磺酸和羧酸的混合物,其分散性好,生物降解性也好,如BASF公司的Setamol E。

(三)印花助剂

1.粘合剂

涂料本身对纤维没有亲和力,固着在纤维上必须用粘合剂,粘合剂对涂料印花的质量起主要作用。涂料的发展大致为三大类:

(1)丁二烯为主的粘合剂,其手感较软,弹性好,由于共聚物中含有双键,易被氧化而使皮膜泛黄,透明度差,并黏着力、耐光性和耐溶剂性都较差,可与其他粘合剂复配使用。

(2)丙烯酸酯为主体的粘合剂,是目前应用最普遍的一类粘合剂,它主要由硬单体、软单体、功能单体和交联型单体组成;硬单体一般是甲基丙烯酸甲酯、丙烯腈、苯乙烯、醋酸乙烯等,其功能是提供结构强度,挺括性、耐磨性、耐洗涤性;软单体一般是丙烯酸丁酯、丙烯酸异辛酯、丁二烯等,其功能是赋予聚合物柔软性和弹性;功能单体主要为羧基单体,一般是丙烯酸、甲基丙烯酸、马来酸等其功能是提高乳液的稳定性,提供交联位置,起交联催化作用,并有自增稠作用;交联型单体一般是丙烯酸羟丙酯、N-羟甲基丙烯酰胺、N-丁氧基甲基丙烯酰胺、丙烯酸环氧丙酯等,在粘合剂中交联单体占3~5%。

(3)聚氨酯为主体的粘合剂,它主要是解决了丙烯酸酯类粘合剂的手感较硬的问题,它由异氰酸酯与聚醚或聚酯嵌段共聚生成的二种粘合剂:

①聚醚型聚氨酯粘合剂,手感柔软,但耐光、耐热性较差;

②聚酯型聚氨酯粘合剂,较好的弹性,耐光耐热性都较好,可作为针织物的印花粘合剂。

(4)也有科技人员研究由丙烯酸酯和聚氨酯互穿网络状的新型粘合剂来改善丙烯酸酯粘合剂的性能。

织物涂料印花的手感和摩擦牢度一直是研究的方向,在涂料印花的色浆中,加入有机硅平滑剂能适当提高其摩擦牢度,如采用丙烯酸酯与有机硅单体进行共聚,制成的硅丙乳液粘合剂其手感和摩擦牢度都能较大改善。

涂料印花织物其残留的游离甲醛的问题也是研究重点,这主要是丙烯酸酯粘合剂中的交联单体有关,一般采用羟甲基丙烯酰胺、或羟乙基官能团都会产生的。因此一定要选用不含羟甲基、羟乙基类的交联单体就是目前所谓环保的粘合剂。

另外,粘合剂在合成乳化生产中要加入乳化剂,一般用阴离子和非离子混合的乳化剂,以前常用APEO非离子作为乳化剂,乳化液较稳定,使用其他乳化剂制成的粘合剂稳定性和牢度都会下降,但现在APEO禁用了,也已经开发了不含APEO的自交联粘合剂UN-400、UN-800、UN-408等。

2.交联剂

现在的涂料印花虽然都采用了自交联粘合剂,但有时为了提高牢度再增加使用外交联剂,进一步将线型的共聚物交联成三维网上结构的高分子,提高皮膜在织物上的粘结强度和皮膜本身的强度,来提高涂料印花的耐磨性、耐热性和耐气候性能。

涂料印花的交联剂按其结构可分为四种:

(1)脲醛树脂类交联剂,经过醚化后的三聚氰胺树脂类交联剂,皮膜强度好但手感较硬。

(2)环氧化合物交联剂,由胺类化合物与环氧氯丙缩合的产物,是反应性较强的交联剂,如乙二胺与环氧氯丙烷缩合的产物,能在较低温度下就起交联反应。如用芳香多元胺与环氧氯丙烷的缩合物作为交联剂,其交联速度较慢,交联温度要高。

(3)乙烯亚胺型交联剂,如芳香双乙烯脲结构的交联剂能显著提高粘合剂的粘结强度。

(4)丙烯酰胺型交联剂。

(四)后整理助剂

1.免烫整理剂

早期使用的二羟甲基二羟基环乙烯脲树脂(2D树脂),织物经其整理后,手感及定型效果非常好,但游离甲醛量高达1000mg/Kg,近年开发的低甲醛树脂整理剂大多是2D树脂基础上进行醚化改性,甲醚化、乙醚化和多元醇醚化,甲醛释放量为20~100mg/Kg。

(1)低甲醛树脂整理剂

BASF公司:Fixpret COC(甲醚化)、COF、CL、CNF、CNR conc等;

住友公司:Sumitex Resin NS-19、NS-11、EX-309(乙二醇醚化);

Hoechst公司:Arkofix MCL(<75mg/Kg)、NGF60、NGN、NFC、NGR、NHL、NDS(多元醇醚化,60mg/kg);

Ciba公司:Knittex FRM. FRCT conc,RCT.FA conc、FEL(超低甲醛);

Sun Chem公司:Permafresh TG、ULF(多元醇醚化,55mg/Kg);

国产的免烫整理剂:SDP、DUL、TS、FE等。

(2)无甲醛树脂整理剂

无甲醛树脂整理剂大致有三大类:二甲基二羟基环乙烯脲树脂(DMeDHEU)、多元羧酸、聚氨脂等。

A.二甲基二羟基环乙烯脲树脂使用较广,国外商品为:

BASF公司:Fixpret NF;

DIC公司:Beckamine NFS;

住友公司:Sumitex Resin NF-500K;

Ciba公司:Knittex FF;

Sun chem公司:Permafresh ZF。

B.多元羧酸类无甲醛整理剂常用为:丁烷四羧酸(BTCA)。

C.水溶性聚氨脂类树脂整理剂,国外商品为:

日本第一工业制药公司:Elastron BAP MF-9、AS;

Bayer公司:Baypret USV等。

2.柔软整理剂

柔软整理剂为一大类产品,可分为:脂肪属长碳链柔软剂、聚乙烯乳液和有机硅柔软剂三类。早期使用的长碳链柔软剂能赋予织物柔软、丰满和平滑感,一直应用到现在。自七十年代末引进有机硅作为纺织上应用,其性能优于长碳链柔软剂,因此发展非常迅速,特别是滑爽感更优越。

其发展历程如下:从阳离子羟乳(200)、阴离子羟乳(DC1111)、亲水性有机硅(EPS)、氨基有机硅乳液(2059)、不泛黄的氨基有机硅、氨基微乳、亲水性氨基硅油、三元共聚、多元共聚氨基有机硅柔软剂等,都是在改进和提高性能。目前,有机硅柔软剂可赋予织物各种不同的手感(亲水感、超平滑感、冰爽感、涩除感、油腻感等)。

3.抗紫外整理剂

太阳光谱中紫外线约占6%,适量的紫外线能促进人体内维生素D的合成,但过多的紫外线,特别是渗透能力大的UV-A,会诱发皮肤病。抗紫外线整理剂一般分为二大类,紫外吸收剂和反射剂,用于服装上的一般都是紫外吸收剂,但紫外吸收剂大多为二苯甲酮类或苯幷三唑结构,2017年又有四只紫外吸收剂被限值,它们是UV350、UV328、UV327、UV320,因此我们在使用抗紫外整理剂时要特别注意。

四、印染助剂的研发方向探讨

达到国家对印染厂颁布的能耗标准和国际上对化学品管理越来越严格的两大指标,就是印染助剂的研发方向。印染助剂必须研发节能减排、环保安全、符合国际标准,并能提高印染产品附加值的创新型产品。

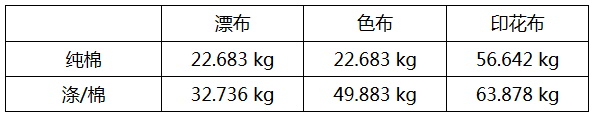

(一)由于印染厂生产的能源费(水、电、气)越来越高,同时国家对印染厂颁布了能耗标准,因此开发节能型高性能的印染助剂是头等重要

国家对印染企业颁布了三个能耗标准:

(1)印染企业综合能耗计算办法及基本定额;

(2)机织印染产品取水计算办法及单耗基本定额;

(3)针织印染产品取水计算办法及单耗基本定额。

数据如下:

(1)每100米布耗用标准煤的公斤数

100米布(纯棉、涤/棉)相当于10~14公斤布。

(2)每100米机织布耗用水的公斤数

100米布相当于10~14公斤布。

(3)每吨针织布耗用水的立方米数

(二)随着国际上对化学品管理越来越严格,用于纺织品上的化学品更是我们开发印染助剂要高度关注度的

2020年是有害化学物质零排放组织(ZDHC)在2011年11月宣布,目前国际国内对纺织品生态、安全、环保标准的法规及限制物质清单的机构有6个,详细名录如下:

●国际纺织品生态标准Oeko-Tex Standar100;

●欧盟生态标签 Eco-label;

●国家纺织品基本安全技术规范GB 18401;

●欧盟化学品管理局(ECHA)制定的REACH法规需授权的高度关注物质(SVHC);

●美国服装鞋类协会(AAFA)限制物质清单(RSL);

●世界著名服装鞋类品牌商,有害化学物质零排放联盟(ZDHC)限制使用物质清单(MRSL)。

这些机构对于在纺织上禁用的部分化学品如下:

1.2015年12月欧洲化学品管理局(ECHA)公布了第十四批,在REACH法规需授权的SVHC(高度关注物质)候选清单,新增了5种物质:硝基苯、UV327、UV350、1,3-丙烷磺内酯、全氟壬酸、及其钠盐和铵盐,至2015年底SVHC已经增加到168种物质,其中涉及纺织助剂53种占31.5%,涉及染料中间体31种占18.5%,两者共计84种占总数的50%。

2.2016年2月29日欧洲化学品管理局(ECHA)又公布了第十五批四种SVHC物质提案,开展公众评议;3-(4-甲基苯亚甲基)樟脑、3-亚苄基樟脑、苯并(a)芘、邻苯二甲酸环己酯。

3.2016年1月发布了最新的<Oeko-Tex Standard 100>2016版,新标准于2016年1月1日生效,4月1日正式实施。

新增了42种有害物质,使有害物质数达到了19类274种(2015年为18类232种)。

新增了3种禁用阻燃物质(BBMP、BIS、TBBPA)这样禁用阻燃物质表中有21种物质不能使用。

更新了(OP+NP)总计与[OP+NP+OP(EO)+NP(EO)]总计的限量值在4类产品级别上前者为<10.0ppm和<100.0ppm,而2015年版均为10.0ppm和100.0ppm。

新增三种全氟化合物(全氟庚酸、全氟壬酸、全氟十二酸)在4类产品上的限量为:0.05、0.1、0.1、0.5ppm。

新增四种家饰材料的紫外线吸收剂(UV320、UV327、UV328、UV350)在4类产品上限量值均为0.1%。

4.美国服装鞋类协会(AAFA)是美国最大和最具代表性的服饰、鞋类与其他缝制产品生产和贸易行业协会,是美国第一个发布限制物质清单(RSL)的机构。这份清单每隔6个月被更新和修正,它涵盖了服装、鞋类、旅游用品、家用纺织品和其他时尚配饰等产品,使得全球限制物质清单的门槛不断升级,它不仅为美国的服装、鞋业提供产品安全保证。

它也包括目前世界上大多数国家和地区认为有害的物质如:游离甲醛、杀虫剂、重金属、阻燃剂、致癌芳香胺、过敏性分散染料、致癌染料、有机溶剂、有机锡化合物、氟化温室气体、全氟化合物、多环芳烃和邻苯二甲酸酯等,严格确定这些化学品的限量、测试方法、法律法规引文。目前AAFA的RSL在使用范围和实用性上已被认为与欧洲的Oeko-Tex Standard 100具有同等作用,并且由AAFA发布的RSL为各国法律法规所限制的强制性要求的意义要比非官方的Oeko-Tex Standard 100更大。

5.2020年实施的纺织品有关的REACH法规新限要求

2020年REACH法规附件XVII中共有以下6项新限制要求开始实施:

(1)邻苯二甲酸酯(PAE)增塑剂;

(2)双酚A(BPA);

(3)全氟辛酸(PFOA);

(4)八甲基环四硅氧烷(D4);

(5)十甲基环五硅氧烷(D5);

(6)1-甲基-2-吡咯烷酮(NMP)和纺织品中的CMR物质等涉及的纺织用的化学品。

6.详述3类常用印染助剂: APEO、阻燃剂、全氟化合物PFGS

(1)APEO

其中有害物质烷基酚(AP)和烷基酚聚氧乙烯醚(APEO)的限量与Oeko-Tex Standard 100-2015版相比情况如下四种物品:

①NP(壬基酚)及其同分异体混合物;

②OP(辛基酚)及其同分异体混合物;

③OPEO(辛基酚聚氧乙烯醚);

④NPEO(壬基酚聚氧乙烯醚)它们的A类限量是指不故意使用,B类限量均为250mg/Kg。

其品种与Oeko-Tex Standard 100-2015版相比,烷基酚聚氧乙烯醚中氧乙基链延伸长短未指明。

(2)阻燃剂

具有阻燃作用的元素如下:

ⅢA族元素:硼和铝,可作为无机化合物用于棉纤维的非耐久性阻燃剂。

ⅣB族元素:钛和锆的化合物,

ⅤB族元素的铌化合物用于羊毛织物的阻燃剂。

ⅤA族元素:氮、磷、锑等。

ⅦA族的卤素氯、溴化合物用于纤维素阻燃剂,其中锑和卤素用于化纤阻燃剂。

其中磷系阻燃剂用途最广,氮化物不能单独用作阻燃剂,它与磷化合物产生协同阻燃效果:

①四羟甲基氯化磷(THPC)

②THPC与尿素预缩体(Proban)

③THPC与氨的预缩体(THPN)

这三种阻燃剂都含有P-羟甲基,C-P键的键能只有228kj/mol,比C-N键能小304.7kj/mol,更易断裂,并释放甲醛。氮、磷和溴、锑系列阻燃剂,在生态环保方面都存在问题,也有阻燃剂本身的安全性和生物降解性,有些阻燃剂处理后的织物,燃烧时会产生不明的有毒气体,危害人体健康、污染空气。因此Oeko-Tex Standard 100,在2002年前对阻燃整理织物不予认证。

实践证实:氮和磷的量达到3∶1能增加阻燃性能和耐洗性;用醚化的三羟甲基三聚氰胺树脂(TMM)或醚化的六羟甲基三聚氰胺树脂(HMM),一起应用,耐洗性很好。

HMM醚化前:游离甲醛:660mg/kg;醚化后:225mg/kg,用醚化的TMM更低,可用于外衣的阻燃整理。

欧盟又在2003年2月15日发布的2003/11/EC规定禁止使用和销售:ⅦA族的卤素氯、溴,五溴二苯醚(PBDPE)和八溴二苯醚(OBDPE)质量分数超过1000mg/Kg的物质。但涉及到涤纶织物主要阻燃剂的十溴二苯醚和三氧化二锑的乳液问题,十溴二苯醚本身无毒,急性毒性LD50:15g/Kg。虽然在产品中难免含有PBDPE和OBDPEH和其他多溴二苯醚,如加入充足的溴素,含量会到最低,不会超过法规限量。因此,可以安全使用于涤纶织物的阻燃整理。

然后2014年6月MRSL,提及了13个阻燃剂:多溴联苯(PBB),三(2.3-二溴丙基)磷酸酯(TRIS),三氮丙啶基氧化磷(TEPA),五溴二苯醚(penta BDE),八溴二苯醚(octa BDE),十溴二苯醚(deca BDE),六溴环十二烷(HBCDD),三(2-氯乙基)磷酸酯(TCEP),三(1.3-二氯-2-丙基磷酸酯)(TDCPP),二(2.3-二溴丙基)磷酸酯(BRIS),四溴双酚A(TBBPA),短链氯化石蜡(C10-13)(SCCP),2.2-二(溴甲基)-1.3-丙二醇(BBMP),它们的A类限量指不故意使用,而B类含量中除了短链氯化石蜡为50mg/Kg外,均为250mg/Kg,其品种与Oeko-Tex Standard 100-2015版中的18个助燃剂相比差异较大,缺少了硼酸、三氧化二硼、无水四硼酸二钠、七水合四硼酸二钠、六溴二苯醚、七溴二苯醚、四溴二苯醚、三(二甲苯)磷酸酯,而增加了二(2.3-2溴丙基)磷酸酯、四溴双酚A和2.2-二(溴甲基)-1.3-丙二醇。

另外,锆系(K2ZrF6)ⅣB族和铌系(K2NbF6)ⅤB族阻燃剂能应用于羊毛纤维的阻燃整理。

(3)全氟化合物PFGS

共2个,包括全氟辛烷磺酰基化合物(PFOS)及其相关物质、全氟辛酸(PFOA),它们的A类限量是指不故意使用,B类限量匀为2mg/Kg,其品种与Oeko-Tex Standard 100-2015版中的6个全氟化合物相比,缺少全氟十二酸(PFDOA)、全氟辛酸的各种酯和盐、全氟十一酸(PFUdA)、全氟十三酸(PFTrdA)和全氟十四酸(PFTcdA)。

(三)印染助剂常用的7种表面活性剂,Eco-Label已经明确规定禁止使用,它们是:

1.烷基酚聚氧乙烯醚(APEO)

2.直链烷基苯磺酸盐(LAS)

3.双(氢化牛油烷基)二甲基氯化铵(DTMAC)

4.二硬脂酰基二甲基氯化铵(DSDMAC)

5.二(硬化牛油)二甲基氯化铵(DHTDMAC)

6.乙二胺四乙酸(EDTA)

7.二乙烯三胺五乙酸(DTPA)

(四)其中烷基酚聚氧乙烯醚(APEO)在印染助剂中应用最广泛的表面活性剂之一,这主要是由于APEO具有良好的润湿、渗透、乳化、分散、增溶和洗涤作用,可复配或作为乳化剂可制成很多助剂,如下所示:

前处理助剂:精练剂、润湿剂、渗透剂、除油剂等。

染色助剂:匀染剂、皂洗剂等。

印花助剂:黏合剂和增稠剂中的乳化剂等。

后整理助剂:氨基硅油乳液、防水剂、涂层剂、抗紫外整理剂中的乳化剂等。

烷基酚聚氧乙烯醚(APEO)为多种产品混合物其中:

壬基酚聚氧乙烯醚(NPEO)占80%以上;

辛基酚聚氧乙烯醚(OPEO)占15%以上;

十二烷基聚氧乙烯醚(DPEO)约占1%;

二壬基酚聚氧乙烯醚(DNPEO)约占1%;

APEO的急性毒性LD50<2000mg/Kg;

水生物毒性LC50<3.0mg/L(鲤鱼)。

生物降解率在4%~80%,平均低于40%,特别是低EO的降解代谢物毒性更大,最终代谢物壬基酚是环境激素。纺织品和服装允许限量不超过0.1%(1000mg/Kg)

(五)2016年1月发布了最新的《Oeko-Tex Standard 100》2016版

新标准于2016年1月1日生效,4月1日正式实施;更新了(OP+NP)总计与[OP+NP+OP(EO)+NP(EO)]总计的限量值在4类产品级别上前者为<10.0ppm和<100.0ppm,要求更严了;因此,必须寻找代用品。

(六)APEO的代用品目前较常用的有以下4类

1.脂肪醇聚氧乙烯醚(FEO)

由天然醇或合成醇为原料,生物降解率>80%,毒性比APEO低,部分品种无毒,是无公害的非离子表面活性剂。

2.烷基多糖苷(APG)

由葡萄糖或淀粉与脂肪醇在酸条件下合成,LD50为10000~15000mg/Kg,无毒;ECO50高达100mg/L(C8-10APG);APG的生物降解率>80%,最终可达99.3%,并且无浊点,性能优良,可用作润湿剂、精练剂、乳化剂、分散剂、增稠剂等。

3.N-烷基葡萄糖酰胺(AGA)

以葡萄糖和脂肪酸为原料的合成的一类新型绿色表面活性剂,其表面张力很低:C12的AGA为28.5mN/m;临界胶束浓度为5.79×10-3mol/L;AGA无毒,易生物降解,对皮肤无刺激性,并且耐酸、耐碱、耐热,与其表面活性剂有协同作用,可作为润湿剂和乳化剂。

4.脂肪酸聚氧乙烯甲醚(FMEE)

分子结构为:RCOO(CH2CH2O)nCH3。

是近年来发展的一类新型非离子表面活性剂,是在特殊的粉状氧化物催化剂下与环氧乙烷进行嵌入式聚合。FMEE是绿色环保产品,在自然界很快被生物降解,FMEE无毒性对人体刺激性低于FEO,对鱼类也安全,FMEE具有杰出的渗透、润湿性,优良的乳化、洗涤性。

(七)直链烷基苯磺酸盐(LAS)为重要的阴离子表面活性剂,占世界表面活性剂总量的1/3左右(2005年消费量400万吨,总量为1250万吨),LAS的取代品目前常用主要的有以下4类:

1.ά-烯烃磺酸盐(AOS)

分子式为:RCHCHCH2SO3Na

AOS的表面张力<40mN/m,耐硬水,刺激性小,毒性低、LD50为3.24g/Kg,生物降解性很好,可完全降解不污染环境。AOS与各种阴离子、非离子表面活性剂和酶都有良好的配伍性和协同效应。

2.脂肪酸甲酯ά-磺酸钠(MES)

分子式为:RCH(SO3Na)COOSO2OCH3

天然油脂(棕榈油)经甲酯化和磺化而得,毒性低、生物降解率高,有良好的去污力,性能比AOS、AS、LA更优良,以MES为主的配方用量为1/3的LAS,能达到相同的洗涤效果。

3.脂肪醇聚氧乙烯醚羧酸盐(AEC)

分子式为:RO(CH2CH2)nCH2COONa

由脂肪醇聚氧乙烯醚(FEO)与氯乙酸反应制得,无毒性、无刺激性,生物降解性很好;兼有非离子和阴离子表面活性剂的特性,有很好的润湿性和渗透性,不受浊点限制,可用作净洗剂、润湿剂、乳化剂、分散剂抗静电剂等。

4.单烷基二苯醚二磺酸盐(ADPEDS)

独特的分子结构,在50% H2SO4中不失活性,在40% NaOH中不会凝聚,在50% CaCl2、MgCl2、FeCl3水溶液中不沉淀,也不失活性,易生物降解,有极强的乳化能力和良好的分散性。

(八)不用APEO和LAS,而用它们的代用品进行复配的环保型的精练剂

Clariant公司的Sandoclean SE是由脂肪醇、聚乙二醇醚和芳香基磺酸盐复配而成。易生物降解,有良好的润湿和净洗功能,适合一步法退、煮、漂工艺的前处理助剂;还有Kiealon OLB conc、 Laventin LNB、Lusynton SE、精练剂 ZS-95等。

五、印染助剂研发的具体品种

根据印染助剂研发方向的二大指标,即研发节能减排、环保安全、符合国际标准并能提高印染产品附加值的创新型产品,具体研发品种如下:

(一)研发节能环保低温型的助剂

染整加工大多在较高温度下进行。因为温度升高可使纤维溶胀,有利于染化料助剂进入纤维内部,同时也能提高染化料活化能,加速向纤维内部扩散,提高反应速率。但能耗很大,目前能源费已经占加工成本的30%以上,使用低温型的印染助剂可大大降低加工成本,是印染助剂开发的一个方向。

1.低温前处理助剂-双氧水低温氧漂助剂

传统双氧水漂白工艺,双氧水必须达到其活化能才能分解,一般在95℃以上才能活化,在碱的作用下可使双氧水分解:

H2O2 + 2OH- ← - → 2HOO- +2H2O

双氧水的分解随PH的增大而增加,一般在PH在10.5~11下进行漂白,分解率为80%,因为分解反应的岐化,真正发挥漂白作用的双氧水约50%,冷轧堆练漂时双氧水的利用率只有20%。提高双氧水的利用率必须使用稳定剂,降低无效分解,但必须在高温下进行。为使双氧水在低温分解,必须降低活化能,使用活化剂。上世纪90年代初,曾用金属盐的螯合物(Fe3+、Cu2+、Co3+、Ni3+、Cr3+)催化双氧水分解,以达到降低分解温度的目的;90年代后期,用过硼酸钠或过碳酸钠作为氧化漂白剂。

目前开发的双氧水低温漂白活化剂大致有以下四种:

(1)四乙酰乙二胺(TAED);

(2)烷酰氧基苯磺酸钠(AOBS);

(3)N-4-(三乙基胺甲撑苯酰基)己内酰胺氯化物(TEBCC);

(4)6-(N,N,N三甲基胺)己内酰胺对甲苯磺酸(THCTS)等。

下面介绍前面两种应用:

(1)四乙酰乙二胺(TAED)的漂白活化的机理是:TAED遇到过氧离子后,在较低的温度下生成活性更强的过乙酸阴离子起漂白效果。因此,TAED/双氧水系统的漂白效果高于单独用双氧水,并且用量少、白度高、强力损伤较低。TAED生物降解性好,最佳反应温度为60~70℃,在PH 8~9对棉织物进行漂白。

(2)烷酰氧基苯磺酸钠(AOBS),其释氧活化能更低,它分子结构中可有C6-10的羰基,品种很多。AOBS/H2O2系统的漂白,可使氧漂温度降低40~50℃下即能释放过氧阴离子,对织物损伤低,白度高于单独使用H2O2。

2.分散染料低温常压载体染色助剂(载体)

分散染料载体染色是利用载体作为涤纶纤维的膨化剂,使纤维结构膨化疏松,便于分散染料向纤维内部扩散,涤纶载体染色主要用在不能高温高压或热熔染色的混纺织物。涤/毛、涤/腈、涤/粘,不同染料同步一浴法染色,使染色工艺缩短,节约能源。传统的载体有毒、气味大、不环保如下:

(1)冬青油(水杨酸甲酯)急性毒性LD50为887mg/Kg,毒性很大。

(2)氯苯基苯酚(OPP)LD50为2480mg/Kg低毒,为环境激素。

(3)膨化剂P(甲基萘乳化物)有毒。

这些载体残留在织物上,气味很大,并由于沸点很高(冬青油243℃、甲基萘244.5℃、OPP 274~280℃)很难挥发,会降低日晒牢度和色泽鲜艳度。必须研发环保型染色载体,要无毒、无味、易生物降解,在低温下是为液体、易乳化并稳定性好、并且价格便宜。目前下列也不太理想:

(1)N-环己基吡咯烷酮;

(2)N-正辛基吡咯烷酮(Wacogen WH600);

(3)二乙烯乙二醇;

(4)邻苯二甲酸甲基苯基酯;

(5)N-烷基邻苯基二甲酰亚胺(BIP)。

吡咯烷酮衍生物具有内酰胺结构,能与染料分子的官能团有很强的结合能力,在膨化纤维的同时可携染料扩散入纤维,故染色性能好,可作为无气味,染色性能好的环保载体,但价格昂贵,二乙烯乙二醇效果佳价廉,两者复配即可。例如,Swelling Agent G为85%的二乙烯乙二醇和10%的N-环己基吡咯烷酮。

3.羊毛低温染色助剂

羊毛表面的鳞片阻止染料向纤维内部扩散而影响上染,为克服鳞片的阻染,必须在高温中沸染,从而导致羊毛泛黄、收缩、强力损伤和染色不匀。故使用纤维溶胀剂,即羊毛低温染色的溶胀剂,现在用的两类:N-环己烷吡咯烷酮和烷基酰胺类。

例如:N,N-二丁基甲酰胺,N,N-二乙基苯酰胺,N,N-二甲基辛酰胺,N,N-二甲基葵酰胺等,都无毒、易生物降解、匀染性好、毡缩性小,可与酸性染料或中性染料同浴70℃染色。

4.活性染料染色低温皂洗剂

活性染料染色和印花后必须先经冷水冲洗,降低电解质和碱剂,再经高温皂煮(皂煮高于95℃才能使皂洗剂发挥最大效果)热水洗,再冷水洗,才能把织物表面的浮色、助剂、化学品去除净,达到一定的牢度和鲜艳度,工艺长、能耗高、用水量非常大。推荐低温皂洗剂:

(1)单烷基二苯醚二磺酸和异构醇的聚氧乙烯醚各种不同氧乙烯加成数复配物,皂洗温度可降至40℃。

(2)双烷基联苯醚二磺酸钠(Gemini型)。

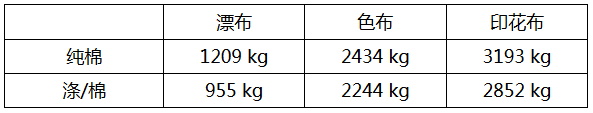

5.活性染料染色节水皂洗粉

高效节水皂洗粉是用于棉纤维活性染料色后的皂洗剂,经其1~2次皂洗后就能达到常规皂洗3~5次(水洗、皂洗、冷水洗、固色和酸洗中和等)的牢度。节省了3~4道工序,节约了许多水,是印染行业可持续发展生产的亮点。

高效节水皂洗粉TNS的机理是在皂洗浴中通过吸附、螯合分散、防止反沾污和PH滑移的作用,不仅使染色后的纤维表面的浮色有效洗净,达到常规染色的牢度,而且布面的PH值也能达到中性标准,皂洗后的脚水基本无色,减轻了印染厂污水处理的负担。

高效节水皂洗粉TNS适用于纯棉织物和纱线的活性染料染色后的皂洗,具有节水节能,提高生产效率,降低生产成本;其外观为白色粉末,水溶性良好。使用方法如下(浸渍法):

醋酸用量的选择:按染色时纯碱的正常用量;浴比大于1∶10时选用下限,浴比小于1∶10选用上限。

6.活性染料印花高效防沾污皂洗粉

棉织物活性染料印花后,在皂洗时很容易沾污白地,一般都使用防沾污皂洗剂。但若是深色大面积印花,一般的防沾污皂洗剂就很难防止白地沾色。新型的双组分《活性染料印花防沾污皂洗剂TPA和TPB》,分别同时进行皂洗,完全解决了印花后白地沾污的疵病,达到理想的效果,印花后的皂洗牢度较一般防沾污皂洗剂好,并且洗后的污水也有脱色效果,减轻了污水处理的难度。

防沾污皂洗粉TPA为白色粉状,防沾污皂洗剂TPB为淡黄色液体,其防沾污的机理是TPA在皂洗浴中发挥了吸附、溶胀和降解的作用,TPB在皂洗浴中发挥了螯合、分散和皂洗的作用,两者的协同效应起到了防止反沾污的效果。

活性染料印花后的织物,经该双组分的防沾污皂洗剂处理后,不仅能有效的洗净织物上的浆料、化学品、浮色等,而且保证了白地洁白,同时达到了各项色牢度,手感柔软,能适用于平幅皂洗和绳状皂洗工艺。

用量:防沾污皂洗粉TPA 1~1.5g/L;防沾污皂洗剂TPB 1~2g/L。

皂洗工艺:

平幅皂洗:印花→烘干→汽蒸→皂洗[冷水1格→TPA 95℃(2~3格)→TPB 95℃(2~3格)→热水1格→冷水1格]→烘干。

绳状皂洗:印花→烘干→汽蒸→皂洗[冷水1糟→TPA 95℃(2~3糟)→TPB 95℃(2~3糟)→热水1糟→冷水1糟]→开幅→烘干。

六、新型表面活性剂在印染上的应用

新型表面活性剂的开发应用,能发展创新型印染助剂。Gemini表面活性剂具有表面活性优异、临界胶束浓度cmc很低、降低表面活性剂的张力效果好,使之更易聚集成胶束,有利于胶束行为的乳化、分散、增溶作用,更易吸附于界面,具有优良的润湿和渗透作用。

Gemini表面活性剂是以刚性和柔性基团联接2个离子头的双烷烃链表面活性剂的双亲分子。起名Gemini(英文意:双子座),已开发出阳离子、阴离子、非离子和两性离子等类型,其中阳离子型和阴离子型的合成应用研究较多。

(一)阳离子型Gemini表面活性剂

(1)早期为1-溴取代长链烷烃和N,N,N,N-四甲基烷基二胺反应而得。

(2)苏州大学用1,2-二溴乙烷与烷基二甲胺合成而得,可用于涤纶超细纤维减碱量促进剂,和阳离子染料(可染型)涤纶纤维(ECDP)染色的缓染剂,性能优于传统的阳离子表面活性剂,用量少效果好。

(3)N,N-二(十二烷基氧乙烯基)-1,2-二氯化铵对亚麻织物阳离子改性后活性染料染色,固色率和染色牢度都较传统的阳离子表面活性剂高,而且用量少。

(二)阴离子型Gemini表面活性剂,其种类较多:有羧酸盐、磷酸酯盐、硫酸酯盐和磺酸盐

(1)最早合成的羧酸盐Gemini表面活性剂

乙二胺+辛烷基氯化物+一氯乙酸。

这类表面活性剂是非常好的金属螯合剂、耐硬水、有良好的钙皂分散力,可以作为EDTA的代用品。

(2)磺酸盐Gemini表面活性剂

二烷基二苯醚二磺酸盐美国Dow Chemical 公司已经生产,其溶解性能好、抗氧化剂、耐硬水、耐热分解等,并具有单烷基二苯醚二磺酸盐的许多优点。

Gemini表面活性剂具有良好的表面活性和生物降解性等独特性能,能给我们印染助剂带来新的变革。

七、许多染整问题及色牢度问题有待印染助剂来解决

目前的新化纤如PTT、PLA等染色温度可降至100~110℃,染色比较方便,但根据染料与纤维之间关系遵循“易进易出”的规律,因此这类纤维用常规的分散染料染色后色牢度不理想,必须依靠助剂来解决。还有锦纶的水洗牢度、浅色活性染料的日晒牢度、深浓色的湿摩擦牢度、高耐氯牢度、高汗-光牢度、氧化-日晒综合牢度等都有待解决。还有涂料印花的无甲醛粘合剂(手感好、牢度好)、能全部取代海藻酸钠的活性染料印花糊料开发,以及免水洗的印花糊料的开发等。

参考资料:

[1]康宝祥.2015年全国印染助剂进出口情况[M].纺织化学品,2016,2.

[2]陈荣圻.我国印染助剂三十年回顾[J].印染,2004,9,P44-46.

[3]章杰.2020年禁限用纺织化学品最新动态[J].印染助剂,2020,7.

[4]黄茂福.化学助剂分析与应用手册(中册)[M].2001,11.

[5]唐增荣.纺织品印花助剂综述[J].印染助剂,2005,6,P1-7.

[6]唐增荣.表面活性剂在印染助剂应用[R].中国工程院年会,2013,11.

作者简介:

唐增荣,教授级高级工程师,毕业于东华大学染化系(原上海纺织高等专科学校),退休前任职于上海市印染技术研究所中心试验室主任、总工程师,申报发明专利7项,已获授权发明专利4项,发表在各种技术刊物上的论文103篇,编写大型工具书《印染手册》中试化验篇章,主篇《纺织品印花实用技术》(45万字);现任杭州美高华颐化工有限公司实验室主任、江苏AB集团股份有限责任公司技术顾问、上海中大新材料有限公司科研部主任、上海安诺其纺织化工股份有限公司研究所所长。

技术专长为讲授印染厂化验室必需的染化料助剂的整套检测方法和仪器应用,亲自编写一本《助剂检测方法》(包括前处理、染色和后整理助剂);筒子纱染色采用(节水皂洗粉)新工艺的一整套技术,生产工艺操作和检测方法;纺织品各种印花的工艺技术(包括布匹印花和衣片印花),印花用的助剂和浆料选择(实际指导和授教,有PPT讲稿);用染化料助剂解决染色和后整理生产上实际问题,选择环保和节能工艺(所有授教都备有PPT讲稿)。

手 机:13917893830

电 话:021-34317692