制造业生产车间插单行为研究——以A公司为例

董鹏1,梁钦2,谢峰波3

(1.陕西智通管理咨询有限公司咨询部 陕西西安 710000;2.广东机电职业技术学院物流学院 广东广州 510515;3.湖南省惠祥科技开发有限公司生产部 湖南长沙 410000)

摘 要: “插单”是制造型企业在生产过程中经常会出现的现象,是多重因素博弈的结果。“插单”不仅会打乱原有生产计划的节奏,导致生产现场出现混乱,还容易造成部分订单逾期,甚至会打乱整体计划,推高生产成本,降低客户满意度,影响企业信誉。笔者根据多年的制造业供应链计划管理经验,以A公司为例,对生产过程中经常出现的“插单”现象进行深入研究,分析“插单”行为的成因及其对生产经营的影响,提出了相应的改善措施与对策。

关键词:制造业;插单;生产计划;生产车间;供应链

Research on order inserting behavior of manufacturing workshop — a case study of a company

Dong peng1, Liang qin2, Xie Fengbo3

(1. Consulting Department of Shaanxi Zhitong Management Consulting Co., Ltd., Xi'an, Shaanxi 710000; 2. Logistics School of Guangdong electromechanical vocational and technical college, Guangzhou, Guangdong 510515; 3. Production Department of Hunan Huixiang science and Technology Development Co., Ltd., Changsha, Hunan 410000)

Abstract:“Order insertion”is a common phenomenon in the production process of manufacturing enterprises, and it is the result of multi factor game. “Inserting orders”will not only disrupt the rhythm of the original production plan, lead to confusion in the production site, but also easily cause some orders to be overdue, even disrupt the overall plan, push up production costs, reduce customer satisfaction, and affect the reputation of the enterprise. Based on years of experience in manufacturing supply chain planning and management, taking company a as an example, the author makes an in-depth study on the phenomenon of “order insertion”that often occurs in the production process, analyzes the causes of the “order insertion”behavior and its impact on production and operation, and puts forward corresponding improvement measures and countermeasures.

Key words:Manufacturing;Insert order;Production plan;Production workshop;Supply chain

一、引言

随着客户对产品追求日趋个性化、多样化、即时化的趋势,为了快速响应市场,满足客户的即时需求,因此“插单”现象在制造型企业中很常见。插单是指在一个计划周期内,在已经编制好生产计划的基础上临时插入的生产订单,需要挤占、推迟甚至终止当前及生产计划内的订单生产,来实现插单交付。

Li X., Peng et al.(2017)根据响应市场需求方式的差异,将制造型企业的生产模式分成三种类型:面向销售预测型、面向订单型或两者兼顾型[1]。何小妹和董绍华(2019)根据插单行为成因的差异将其分为紧急订单、特殊订单、返工订单和样品订单[2]。虽然业务订单是公司经营目标和收入的重要来源,但频繁插单对原来正常采购计划、生产计划的影响及造成的直接和间接损失大。

插单现象会打乱原有的生产节奏,导致企业生产计划混乱,产生各种浪费,处理不当还会导致生产效率降低,生产、采购以及库存成本上升,产品质量控制能力下降,生产现场半成品和原材料堆放增多,人员加班频繁,工作效率下降,生产安全问题频发等,这些问题又会促使新的插单出现,形成恶性循环。

国内外学者从不同角度对插单问题进行了研究,具体来说,Meng T(2018)、Satic U et al.(2020)和裴海燕等(2017)针对插单问题展开了深入的研究,其中包括插单优先急缓的确定、插单方法以及插单对生产影响等方面的分析[3][4][5]。赵世雄等(2013)总结了插单的分类和方法,根据插单的切入点划分为“可分割”和“不可分割”两类插单[6];Melchiors P et al.(2018)和Xiao L et al.(2022)将插单方法分为退单插单、顺延插单和重排插单,提出了各种插单生产情况下的优化方法,并指出了订单优先序列的确定是一个多目标决策问题[7][8]。

王小明(2022)和朱松平(2021)研究了面向订单设计(Engineering to Order,ETO)生产方式下的订单插入决策与框架,提出了用灰色关联分析方法进行插单。

在订单不可分割的情况下,当生产系统中含有面向负荷的生产控制(Load-Oriented Manufacturing Control,LOMC)及拉格朗日不连续变形分析(LDDA,Lagrange discontinous Deformation Analysis)的方法时,提出了一种重排插单方法[9][10]。

何小妹和董绍华(2019)与HY Pei et al.(2017)认为动态调度算法可用来解决订单插入的问题,指出待插订单优先级的确定是插单问题的关键,它直接关系到订单的生产先后顺序[11][12]。

裴小兵和杨景霞(2020)、Creemers S.(2019)、Hermans B. & Leus R.(2018)、Yassine A A.et al.(2017)指出插单导致供应链上企业的生产、库存、协调和收益等方面的不确定性等[13][14][15][16]。

从上述国内外关于插单问题的研究综述可以看出,该领域的研究已经取得了阶段性成果,但系统性研究依然处于起步阶段,还有很多需要改善的地方。主要表现在以下方面:一是研究成果主要集中在基于插单的动态调度和算法上,对插单动因研究甚少;二是插单问题研究忽略了订单完成的难易程度,而这正是影响订单优先急缓程度的重要因素。下面我们以A公司为例,详细分析插单行为的影响、原因以及对策。

二、插单行为的影响及原因分析

(一)插单行为的影响

1.A公司现状

A公司是制造印染设备的中小型生产企业,国内市场占有率约3.5%,年销售额1.2亿,市场环境的复杂性、不确定性和易变性,导致插单频次越来越高。加上A公司供应链库存的缩减、人员流动频繁和编制的精简等因素,插单资源被制约,整体效率低下。根据情况不同接收的急单主要有以下几个方面:

①重要客户的订单;

②利润非常高的订单;

③抢占新客户的订单;

④特殊订单(质量问题造成的退货补单等)。

面对订单,只能被动打乱原来的生产计划,进行插单。市场的因素导致插单问题越来越普遍,企业自身的问题导致在应对插单问题上越来越困难,插单是企业难以应对但又必须面对和解决的问题,其引发的风险以及对策需要重点关注。

2.插单行为对A公司的影响

插单对公司的利益与损失是一柄双刃剑,有利的方面是公司允许插单,多接急单可以增加订单量,有些急单可以上调价格增加利润;不利的方面是插单会打乱原有的生产节奏并产生各种浪费,处理不当会导致企业对外服务下降,对内效率降低,甚至直接影响到企业原有的利润。插单也可能会造成订单的延迟、分割或悬挂。

插单一旦经常性、普遍性地发生,就会导致整个供应链体系运行混乱,公司的运营效益在混乱中被侵蚀,从短期看企业能够承受;但从长期来看,成本的增加将使公司失去竞争优势。本文通过对A公司的实际调研,将插单对企业造成的影响总结归纳如下:

(1)增加成本

业务部门为了提高销售业绩,通常会尽可能多接单,特别是那些需求紧急而利润丰厚的插单。为了赢得长期合作、稳定客户的信任与支持、扩大市场份额,业务部门接单可能会超出产能与生产周期极限,大幅增加了企业的采购成本、生产成本。

(2)交货期延长

频繁的插单,导致车间缺料、库存增加,各工序产能分配不均衡,甚至部分生产线被迫停产,对企业的产能造成了浪费,导致其他客户订单不能按期交货。如果企业缺乏有效的应对措施,必然会导致某些客户订单的延期,降低客户满意度,不仅要承担相应的索赔费用,还会影响企业信誉。老客户没守住,新客户没引来,顾此失彼,进而严重影响企业的发展和经济效益。

(3)生产系统混乱

插单意味着原定的生产计划要进行更改,增加备料、换线/换模的工作量;而订单悬挂,造成车间在制品与半成品的增加,使现场管理、品质管理和供应链系统陷入一个无序混乱的恶性循环状态中,增加质量隐患。插单出现之后,生产计划需要根据各种生产因素进行综合考虑,背后需要大量的计算和重新安排,企业资源能力不足时,会导致生产计划的混乱,使生产过程紊乱,从而给企业带来了经济损失。

(4)仓库物料管理难度增加

仓库的备、发料工作,因仓促紧急而工作量激增,出错机率大幅上升。较多的插单可能使非通用物料增多,仓库的账、物产生混乱,库存数据的准确性会大幅下降。物料需求计划的准确性及物料采购进度的匹配程度将随之变得糟糕,生产计划也会受影响。因插单使正在生产的订单紧急叫停,可能导致部分原材料退回仓库或暂封存在车间,增加了物料管理的难度。

(5)设备损耗

有些生产设备在频繁换线的情况下,容易出现故障,折旧加快,设备综合效率(OEE)大幅降低,而且设备频繁的切换也会加剧设备精度降低的速度,产生大量的维修成本。

(二)插单行为的原因分析

在复杂多变的市场竞争环境下,导致A公司插单的原因,既有外部市场因素,也有内部产品质量、设备故障、原材料供应异常、生产复杂性、辅助资源制约、车间人员变动性等一系列随机干扰因素,常使得既定生产计划难以稳定执行。插单产生原因可归纳为以下几点:

(1)流程管控因素

A公司没有规范的插单管控流程,没有例行性的订单评审会议机制。没有将插单纳入重点管控范围,在粗放式的管理状态下,插单的随意性非常大,不管合不合理,都照单全收。由于产销的不平衡,产能滞后于市场拓展速度,生产处于被动应对状态。

(2)业务和市场因素

客户提供预测需求不准或漏单造成需求计划的变化而产生插单。A公司在经销自营品牌时,有批发、零售、电商三种渠道,其中零售和电商因为需求不确定性,预测准确率较低,因客人急需、季末追加等会产生急插单。部分业务人员为争取提成,未充分考虑企业内部的产能、技术能力及成本状况,给客户承诺一些不切实际的交付周期和优惠价格,使企业陷于被动。

另外,因业务人员可能对产品生产工艺不熟悉,随意压缩交期,对客户订单需求把握不充分和缺乏有效管理,也会产生急插单。

(3)订单交期因素

订单按时交率低是A公司频繁插单的重要原因,而企业订单按时交率低下的根本原因是管理的粗放,而粗放的管理导致了生产计划管理的失控。有些客户担心企业不能按期交付,比如承诺8天交货,实际15天依然未能交付,客户为了确保自身利益,以交货期为由来要求企业插单生产。

(4)缺乏对插单损失数据的统计与分析

插单造成的损失金额和插单损失销售机会是多少等,类似问题A公司的管理没有进行数据化的评估、分析,导致企业利润无形中减少。利润=销售额-成本1-成本2-……-成本n。假设材料成本(包括采购、材料管理过程和产线换线等)是变量,其他成本不变,当需求小于产能且插单没有超过产能时,利润是增加的;当超过产能限度时利润开始迅速下降,生产管理秩序产生混乱。

(5)生产过程不稳定

生产因素包括生产柔性差、各种异常产生急单。加工时间、工时定额的不确定性以及人为因素,各种辅助资源未能及时到位,影响原来正常订单的生产进度;来自企业内部资源的约束(能力限制,如供货限制、提前期变化、人员配置等),也导致生产计划难以正常实施。

诸如产能设计不足、生产协调能力差、指挥运作不健全、沟通工作不到位和人员管理有待加强等状态,在工艺路线长、零部件多的A公司里显得尤为突出。因为自动化程度不高、工艺路线长等原因,致使各个工序都有可能出现设备、品质、材料、人员等异常。具体如下:

(a)生产计划扰动

因生产计划临时变更或临时安排造成的扰动包括:

①插单;

②客户订单变更(包括急单、补单、加单、减单、停单等);

③客户特殊要求未及时通知生产车间;

④生产计划日程安排错误;

⑤物料计划错误造成因断料而停产;

⑥订单重复发布、漏发或错发;

⑦其他因生产安排、物料计划所导致的异常。

(b)生产成员的不确定性

人员异常导致的扰动包括:

①操作人员缺勤;

②操作人员误工(操作方法不当、操作不熟练);

③操作人员效率波动;

④员工培训及技术人员队伍结构存在问题,如多能工的不足,人力资源计划、统筹招聘工作等环节有待改进,人员储备工作有待加强;

⑤内部各个部门不协调造成的插单,特别是销售部门或者一些相关职能部门人为原因;

⑥责任人责任意识差。

(c)加工设备异常

设备问题包括:

①设备操作不当,造成故障;

②设备老化;

③设备保养不力;

④设备故障后未及时修复;

⑤刀具工装夹具数量不足。

(d)物料因素

物料异常导致的扰动包括:

①采购下单不及时、漏下单或错下单;

②备料不全或不足;

③供应商未交货,交货延迟或进错物料;

④料账不符;

⑤物料发放错误;

⑥其他因供应商、采购、仓储工作疏忽所致异常。

(e)品质因素

品质扰动包括:

①检验标准或规范错误,或客户质量要求太高超出生产能力;

②作业未按标准执行;

③进料不良率高而退货,或只能挑选使用部分物料;

④生产过程中出现了品质问题,如上道工序品管检验合格的物料在下工序出现较高不良,加工后的零件因为质量不过关而需返工的现象而插单;

⑤品管未及时发现的品质异常;

⑥进料检验工作延迟而耽误生产;

⑦其他因品质管理工作疏忽所致的异常而流入到成品库或客户手里,发现质量异常后须返工或重新生产;

⑧检验方法不正确导致的异常,如检验工序过多,全数检验,检查时间过长等。未做首件检验,直到巡检或整批生产完成后,才发现不良。

(f)技术因素

因产品设计或其他技术问题所造成的扰动包括:

①未及时确认零件样品;

②技术变更出现错误;

③产品设计错误或疏忽;

④设计文档未及时完成导致的设计延迟;

⑤产品设计临时变更;

⑥工艺流程或作业标准不合理;

⑦作业流程安排不顺畅,造成停工;

⑧因技术部工作疏忽所致的异常。

(g)能源因素

因生产所需能源异常造成的扰动包括:

①水、气、电线路老化;

②临时停水、气、电;

③其他突发情况导致的水、气、电故障,或“跑、冒、滴、漏”等。

三、插单因素、框架和方法

(一)插单需要考虑的因素

企业在某一特殊时刻待插的订单可能有多个,比如待插的订单利润较高,甚至重要客户订单会给企业带来长期经济效益,在资源有限的条件下要需进行优先级高来排序生产,因此,企业将该部分订单插单,优先生产。计划部门通过综合的多指标(交货期、利润、客户重要度、生产成本等)评价方法可计算所有待插订单的优先级,根据整个插单流程,把影响插单的因素进行归纳,见表1。

(二)插单框架

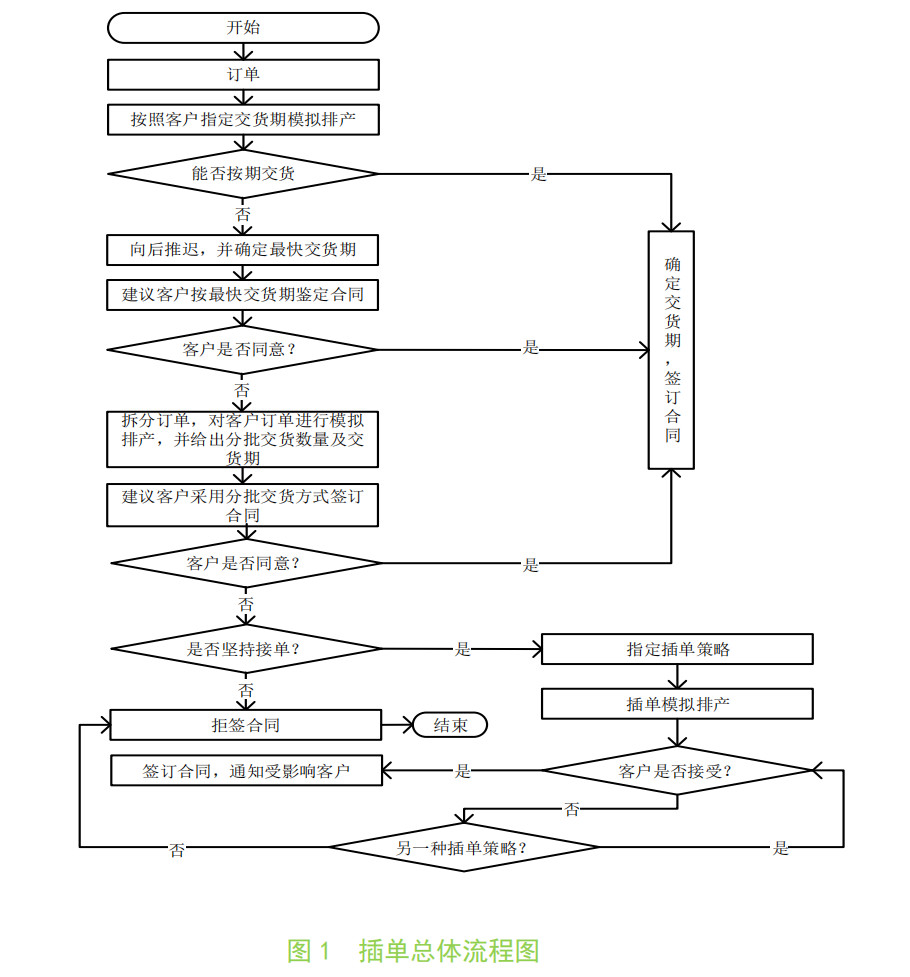

原有订单需求经过订单排程后,会形成一个正式生效的订单序列,当遇到需紧急插入订单时,就需要对原订单序列进行调整。图1为A企业的一套整个订单框架下的插单总体流程图。

(三)插单方法的选择

因为插单会打乱生产计划节奏,导致其他订单延期,所以研究合理的插单方法是十分有必要且有意义的。制订A公司插单策略,对插单进行优先级排序,选出待插订单,是整个插单过程能否减少损失的关键一步。企业需根据其生产产品的特征和产品加工需求,采取相应的插单算法。企业管理人员可以通过模拟插单方法,比较延期订单量、插单成本、平均延期天数等指标来选择使用哪种插单方法。

(1)退单插单算法

退单插单算法,即将原有订单进行优先级确认,然后再按照优先级顺序退出一些订单,空出产能,再将紧急订单插入的过程,其具体流程见图2。退出的订单首先应符合以下条件:

①开工日期在待插订单交货期之前,待退出订单完工日期大于或等于待插订单交货日期减去物流运输时间,再减去生产周期,否则将不能按期交付;

②该订单所占用的某一设备是待插订单所必需的。

在满足上述条件的订单中,再根据插单策略来确定退出的订单。如果退出的订单已开工,则非当前插单订单用的半成品和原材料,退回原材料仓或暂封在生产车间。

(2)顺延插单

顺延插单是将插单之后的所有订单加工开始时间向后顺延。首先结合企业内外部资源实际情况,利用插单的交付期倒推出最佳订单插入点,然后将订单按照计算出的最佳插入点安排到生产计划中去,原则上保持处于订单插入点之后的原有生产计划中订单序列不变,将序列中的订单开始加工的时间依次向后推迟,其具体流程如图3。

顺延插单按插入点可分为两种,即原订单可分割和不可分割。当原订单可分割时,可以在任何时间停止正在加工的订单,转而加工插单,原来的订单被分割为两部分,未完成的部分在以后进行加工。当原订单不可分割时,正在加工的订单不能中断,必须等其加工完毕后再开始加工插单。一般企业根据其生产特点和生产要求,选择不同的方式。

(3)重排插单

重排插单是将临时插单和原有订单一起,按照企业编制生产计划的规则(一般追求订单延期处罚成本与提前完工订单库存成本最小),重新生成新的排产计划。通常需计算订单的优先级后做出订单的所有生产计划,重排插单制订的生产计划与原生产计划可能差异较大,重排插单算法流程图如图4所示。

(4)三种插单算法优缺点比较

不同的插单策略各有利弊,表2总结了三种插单算法的优缺点。企业可以根据内部实际生产情况,选择合适的插单方法。

四、插单对策

由于插单的不可避免性,企业应该建立插单应对的长效机制,其方法有:对客户分类分级、对订单分类分级,制订急单应对优先规则、应对流程,拟定各相关部门的职责等,这样才能面对急单时有条不紊的高效应对。A公司为了使插单更具针对性、更准确、更便捷地编排到合适的位置、合适的时间,得到合适的结果让客户满意,应让企业管理者了解插单的可行性,了解插单所产生的后果,提前作应对之策。对策具体如下:

(一)插单原则

首先应制订一套有效的规则,以规范对插单的过程管控,根据计划的刚性原则来制订相应的插单规则,明确插单的流程及插单的安排原则,确定不同的审批层级。

(1)客户分类管理原则

企业需要业务部在接到订单时,按照统一的规则(主要考虑批量、客户关系、信用、产品类型、金额等因素)为每笔订单确定排产优先级。企业根据客户的利润贡献率、付款条件和订单批量大小等因素给客户分等级。定义好订单优先顺序来编排生产排程,采取不同的计划和插单应对策略,利用客户优先级或者订单优先级来考虑插单的情况,一般而言优先考虑等级高的客户。

将A公司的客户按照ABC分类法分为A类、B类、C类三级,同时在对客户分类分级的基础上,按照规格的紧急性再次进行分类。A类客户,即对企业贡献价值较大的重要客户,为维护同客户的良好合作关系,一般应优先级高。如果是客户评级为C类客户,且插单难度较大,则可拒绝接单。对客户实行分等级管理能够保留和增加优质客户,不断淘汰C类客户,提升生产准时交货率。

(2)能力匹配原则

客户的类型和需求多种多样、千变万化,A公司的资源是有限的,当客户订单要求(技术工艺难度、品质水准、交期等)远超企业目前的能力水平时,为此须付出高额代价,如需投入昂贵的生产设备,且不确定结果时,可考虑拒绝接单。

(3)计划围栏原则

如要对A公司已经下达的生产计划进行调整,调整的顺序优先级为:还未投产>刚刚投产>完成大部分工序的。为了使生产减少波动,生产顺畅,应实施锁定计划法。锁定计划法就是按照“近细远粗”的原则,制定一定时期内的计划,或不断调整,修正未来的计划,并逐期地向前推进,把近期计划和长期计划结合起来的一种方法。一般情况下,当天计划不能调整,并锁定未来3天生产计划。当天讨论3天后的计划安排,重点讨论未来5~10日的计划;依此类推,每天滚动更新计划,并将更新的计划下达至各生产部门/车间。

(4)影响最小原则

具体说来如下:①使受影响订单的优先级最小;②使受影响订单的个数最小;③使受影响订单总的延期交货天数最少;④使受影响订单的平均延期交货天数(或延期交货率)最小;⑤使受影响订单的总订单金额最小。

(二)建立插单评审管控流程

企业要对所有订单、生产计划进行管控,并建立成熟稳定的生产计划与物料控制(PMC,Production material control )体系。对于确定紧急交付的订单,召集相关部门,比如计划、采购、生产、工程、品质、研发、财务、人事等部门进行“4M1E(人员、机器、物料、方法和环境)”讨论并逐一评审确认,如果接单则制订具体行动计划并回复客户确定交期。

(1)建立生产计划管控模式

插单管控流程要规定订单进入的时间,而且相关部门要进行订单评审,进行产能负荷分析和交期分解,然后做编排主计划,周滚动计划,再到每道工序的日计划。比如,插单管控流程要规定业务部和各部门管理者,一个月内允许插单的最大笔数、数量。急单的管理:

①建立插单客户名单;

②从数量、时间上对客户进行控制;

③限制急单总量,做好库存预测计划,不得随意承诺超出内部运行能力的需求;

④业务部应提报总经理室组织评审,审查资源及能力情况,需要PMC、生产、采购等部门的整体联动,经过领导层的审批后方可安排插单生产。当然,这需要平时建立敏捷的应变机制和完善的管理体系,使整个制造系统不至于因计划变更而变得混乱。

(2)建立插单评审控制机制

①原辅料采购能否保证;

②外购外协的种类能否按时按质供应;

③产品标准是否明确;

④工艺标准,检验规程是否需制订且能在投产前提供;

⑤工具、模具、图纸和样品是否可满足;

⑥产品价格是否能接受;

⑦产能是否能满足交期需要;

⑧该产品生产瓶颈是什么,是否有措施;

⑨包装、库存、运输物流和在途中转要求是否明确,是否能满足;

⑩插单后需要影响的其他订单及影响程度如何,对方违约后风险能否控制。

(3)建立健全良好的沟通机制

急单插单产生时首先要判断是客户原因还是自身原因造成的,如果是客户原因,可根据客户级别、利润额度、自身的能力、对企业声誉的影响等考虑是否接受该订单;如果是自身原因,原则上要全力满足原定交期需求,不能满足时要主动与客户沟通,准确把握客户需求,申请延期或分期交付,争取客户谅解。

如插单影响不大,企业就可以通过加班等进行调整;若影响较大,企业则应该从整体利益考虑是否允许插单。分期或延期交付是最后不得已的方法,需要与客户进行充分沟通,首先向客户及业务部门解释和通报生产状况,力争取得谅解;其次对于已经确定的订单,要结合公司的实际产能、技术、成本情况,向客户争取有利于企业内部供应链的因素,比如交付时间、交货品质等,必要时要争取内部品质、研发、工程、生产等部门的配合支持。

(三)需求预测,主动询单

由车间制造系统外部产生的紧急生产加工任务,一般可以通过对A公司外部环境分析来做出可靠预测,这些外部环境既包括市场,也包括其他与车间制造系统相关的系统,有些时候也可以由历史经验做出判断。

(1)需求预测、定量分析

应做好订单年度分析工作,预测年度订单的需求波动及稳定性。对历年的客户订单、不同地区的客户订单、淡旺季的客户订单、新老客户增减情况和竞争对手销售与生产量等进行定量分折,同时除了考虑正常的预测也要考虑异常需求的预测。需求是变化的,能力是有限的,因此预测是企业管理水平的体现,不能完全依赖预测,也不能完全没有预测。

如果整个市场处于抢单状态,那么很有必要提前准备好插单方案来应对重要订单。在接单和制定生产计划的时候,优先级需要注明清楚。由于市场存在不确定性,客户需求信息存在不全面性,业务的预测能力尤为重要,公司可将销售预测准确性作为可量化的KPI指标考核,提升业务部门整体预测能力。同时,业务部门与计划部门紧密配合,以提高需求计划的准确性。

(2)主动询单

业务人员要与客户保持良好沟通,随时关注客户的需求变化,及时预警内部供应链,避免或减少突发需求。定期与客户进行沟通,听取客户意见、了解客户需求,分析客户具体情况,确定基本需求量,及时安排生产。对列入A类的客户每月每周跟踪,书面征求订单意向,且列入业务人员考核范畴。依据企业基准日程表,将产品供货周期分享给客户,并提醒客户临时变更计划给其造成的影响,使客户自愿减少插单频次或不插单。

(3)建立价格差别原则

以价格区别的方法,紧急插单须提高产品单价,提前下单或按照规定的时间下单给予一定的优惠价格,以提升客户做出精确的计划。价格差别其实是一种非常有意义、能够提升生产效率、减少浪费、最大化增加客户及时下单的商业行为。

(四)插单损失的评估

管理者需要评估插单行为所造成的损失,以此来衡量是否值得企业插单生产。以历史统计的实际数据为依据,将插单损失进行可视化数据呈现,通过插单对生产计划造成的调整、变动、损失进行有效客观的记录。有效帮助决策层做出更正确的评估。所以该企业首先建立起针对插单的完整订单记录,在插单记录中包含完整的管理要素。插单管理要素如下:

(1)基本信息:如插单时间、人员、数量、原因、客户、产品品类;

(2)生产信息:上线生产时间、生产地点、完成日期、交货日期。根据记录好的插单数据,从原因、人员、产品、性质、数量分布做多维度的插单分析;

(3)插单影响:插单造成的延期订单数量,生产线换线工时的损耗,人工成本的增加,所需物料管控成本的增加,采购管理成本的增加等,要用数据可视化的方式呈现出来,如图5所示。

(五)滚动计划,临时增加产能或外协

A公司生产计划须要考量每个部门的目标需求与利益,因此需要多部门利益合理折中、平衡,制定一套多种目标都能满足的综合计划。第一种方法系统考虑生产计划,首先考虑的是客户的交期与优先级别或者订单的优先级别;而第二种方法首先考虑已有的生产计划有没有锁定,若锁定了,就不能再做任何调整;若没有锁定,则再结合交货日期、优先级别等因素,来考虑如何调整现有的生产计划。

(1)调配生产资源

在安排生产计划的时候,认真进行总体工作分析,发现剩余生产空间,通过优化生产与计划组合,采取成组技术策略,节省生产线切换的时间。急单插单对于通用的零部件或半成品可以灵活转单,保证插单生产;同时可实行简易方式转产,冻结或清理原有生产过程半成品,暂停别的订单生产,先集中生产已备料的订单。同时品质部门要对来料、制程及出货进行严密监控,以避免急乱出错、品质失控的现象。

为了应对生产过程中遇到的事件,如紧急工单的处理、工单在计划期内无法完成以及工单返工,通常建议采取特殊的措施,如将任务分解到多个工作中心上进行、缩短工序间隔时间等。

(2)滚动计划

可以将计划的严肃性和应变性有机结合起来,并保证了计划的连续性。建立“日调整、周检查、月平衡”生产计划制度,确保客户合同的实现,从而保证公司效益的提高。具体来说:

①检查锁定短周期执行情况,尽量减少锁定周期。尤其是供应链长的生产企业需确定锁定期计划不能变的原则。

②PMC做生产计划时按80︰20原则,要留20%的调节空间,以应变插单的可能性,并协调各种原辅料按时按质按量到达生产指定现场,以保证原预定计划及生产销售的插单计划,同时PMC每周周五与销售、生产和采购等部门召开下周生产计划协调会议。

③合理进行的人员、设备、场地、工具、材料调整及再分配,以达到最佳效果。

④有效地使用奖罚手段,掌握工作主动权。生产计划动态一致性可以分为数量一致性、时间一致性和工艺一致性。通过生产计划动态一致性力求实现供应链生产计划的一致性,同时尽可能地减少已变更订单所造成的经济损失。

(3)临时增加产能

一些企业应对插单则会选择临时增加产能,采取加班的策略来满足插单所需的产能。及时调整工作时间,适时采用加班制、轮班制,调整工作日历、工作时间、班次、人员,紧急扩充产能,避免大幅度干扰正常排程。

(4)外协生产

对于本车间、班组无法解决的困难,要及时上报或取得其他部门的支持争取分批交货,利用委外加工、转包等弥补资源不足的问题来分担产能。合理利用外包生产策略,建立优秀固定外包合作伙伴。短期来看可在保证一定效益前提下弥补企业产能不足情况,长期来看可应对突发情况时企业产能紧张情况。另外,当抢单成为常态,长远来讲,企业需要打造敏捷的供应链运作系统来确保弹性的市场需求。

(六)柔性生产,快速换线,作业标准化

提升内部效率,利用好一切可以利用的时间和能力来挖掘潜在产能。改进和创新工艺,改进专业设备的生产效率,改进操作方法。

(1)建立柔性产线,产线合理布局

A公司为了减小插单对现有生产管理的影响,将生产线按照单元式生产方式进行重新布局,采取小型柔性线生产策略,避免影响流水线生产而造成较大的转产损失。做好产能柔性规划包括设备设施、工装夹治具和临时生产场地等。

生产线布局改善基本原则:关联工序集中放置,最短距离原则,流水化作业原则,尽可能利用空间原则,安全便于操作原则,柔性、应变能力原则。

(2)作业标准化

A公司实现以“多品种、小批量”为特征的均衡生产最大的挑战就是工序、产品、物料、设备的快速切换;样品试版及鉴定;工艺方法编制、标准作业指导书编制;工艺规程,检验规程编制;工时定额,材料消耗定额编制;工艺制作设备与鉴定;工具、模具和专用设备的准备。

作业标准化内容:加工方法标准化;加工顺序标准化;加工周期标准化;设备操作标准化;工具摆放标准化;堆放位置标准化;检验规程标准化;异常处理标准化;工具、工位、搬运标准化;在制品数量标准化。通过这些能力,让工序能进行快速且频繁的品种换装,以便能够在单位时间内生产多品种产品,满足下道工序的需要。

(3)快速转线

设备的快速调整;材料的快速搬运;专用设备的快速转换;工具的快速调换;优化结构资源,创新生产工艺,提升技能,减少产品零部件数量,提高产品零部件的通用性。

(4)多功能工的培养方式

组内定期轮换,有利于安全生产。工位定时轮换,有利于改善作业现场的人际关系。岗位定期轮换,有利于后备干部的培养。培训好、多、能的生产员工:

①了解生产现场所有员工对技能实操掌握的情况;

②按掌握技能熟练程度分类、制订培训计划;

③由部门主管、班组长或老员工运用工作指导(TWI-JI)的科学方法进行传帮带,从而建设能根据生产节拍变化而调整作业内容的班组;

④现场管理者进行验收、支援。

(5)缩短产品生产周期

在《中国制造2025》中,明确提到截止2025年,制造业重点领域实现智能化,试点示范项目:产品生产周期缩短50%。订单生产周期长与满足所有订单的生产相互制约,无法兼容。要想从根本上解决问题,关键是压缩生产周期,提高订单的准时交货率,是对插单进行有效管控的一个前提条件。

(七)建立供应链协同系统,快速采购,保障供应,建立安全库存

(1)建立灵活的企业内部管理信息系统

当收到插单时,系统可以快速查看满足订单所需的物料和资源,相应物料的库存和采购状态,以及生产线的产能占用状态。按照订单采购材料,库存中也要按照订单存放,并且采用信息化管理,每一个配件都有对应的项目对应的订单,每个配件被借用都会在系统上有记录和警示,要有专门的会议复核每天物料情况,确保每个订单都知道是否有足够的物料,是否被借用,什么时间回补,什么时间可以开工,这就要求各级管理者必须同时具有信息系统的协调能力以及指挥系统执行能力;以科技信息技术为平台,如采用APS高级排产管理软件与MES系统,可解决插单带来的生产计划混乱问题并减少大量的计算工作。

生产企业通过MES系统对生产车间细化管理,采用APS高级排产软件实现产能均衡、节拍一致,高效揉单排产,均衡生产资源,提升生产交付能力。通过建立比较充分的信息共享与协作机制,可以提高供应链响应速度,缩短产品交货期,提高客户满意度,降低整个供应链的生产运作成本,从根本上解决插单带来的生产计划混乱问题。

(2)适当增加通用性的标准件、半成品库存

针对实际生产周期满足不了需求交期的订单产品,采取做安全库存的策略,因为成品品类较散,所以做通用性强的半成品库存。为了更好的应对交货期相对紧迫的插单,保证插单按期交货,A公司在制品变更调拨给急单使用也是一个切实可行的方法。

企业通过需求预测,对客户的行为模式进行分析,保留适当插单所需的库存,不仅可以使企业满足常规订单的生产需要,也可以通过适当增加工作时间来满足插单的交货期;同时企业根据以往的生产经验,比如对受季节影响较大的产品,在销售旺季到来之前提前备货,以应对突发的插单。

该做法的优势体现在插单到来时,企业可以尽可能降低临时采购成本,包括为原材料供应商的紧急出货而付出的较高价格,较高的运输成本等。这样一来,A公司既可以获取插单带来的较高收入,也可保证插单按期交货,大大提高了客户对企业的信任度,从长远来看,拓宽了潜在客户群,提高了企业软实力。

(3)供应商优化和物料提前排查

企业应寻求更多的供应商,培养配合意识强、供货质量高、响应快的供应商的习惯,确保供货质量和响应速度,以满足客户要求。要与业务部门保持信息沟通,结合业务部门订单预测情况编制近期、中期和远期计划并滚动更新;物料部门要对订单进行分析,规划好交期物料库存规划;采购部门要与供应商保持良好的战略合作关系,以便应对突发需求。通过持续改善PMC管理,不断压缩生产周期、提高订单准时交货率,企业才能从管理上系统解决插单频发的问题。

(4)紧急调整物料

A公司可以通过相似物料进行替换(研发产品时尽量考虑到零部件或半成品的通用性),也可以暂时使用为已排产订单所分配的物料。当这两种解决方法都不能满足插单的按期交货,则可以通过变更生产工艺,使得能用其他在制品的物料,以满足缩短订单加工周期的目的,不仅节约插单的加工时间,也节省了外包的生产成本。

从供应链上讲,PMC及时将急单告知采购,采购尽量缩短总提前期,督促供应商加班生产和优先供应,也可以通过兄弟企业间暂借或调货使插单物料及时到位,或先行从其他非紧急订单中挪用所需物料,减轻企业交付时间上的压力。物料到位后,迅速切换生产,安排熟练工人投入,保证高效高质交货。

五、实施效果评估及结论

5.1 实施效果评估

企业的不同部门分别从自己的利益出发对生产计划决策寄予不同的期望:业务部门希望更好地满足交期;制造部门希望提高效率;经营管理部门希望降低成本;企业高层希望效益最大化。因此,通过A企业插单管理改善,客户会增加对企业的信任,插单的现象也会随之减少。

上述对策经过方案设计及该企业的试运行,已初步地看到了效果,主要表现在以下几方面:

(1)生产计划的准确性评估

新的动态排产方案实施前,计划部门凭经验回复客户交货期,误差较大,一般有40%~50%的订单不能按照交货期交货,方案实施以后,计划部门能够较准确地计算出最早可能的交货期,除去插单影响,回复交货期的准确率由50%提升至98%以上。

(2)过度接单评估

当产能不足时,能够避免过度接单。业务部门能够通过计划部门实时掌握设备的负荷及剩余产能状况。

(3)插单混乱评估

由于现在按照一定的插单策略与原则进行插单,使插单行为得以有序进行并加以优化,受影响的订单数量大大减少。同时,在插单后能够立即掌握受影响的订单及其受影响程度,保证了及时与客户沟通并采取相应的措施,客户满意度由70%提升至95%。

5.2 结论

本文以A公司为研究对象,针对其印染设备生产系统日常生产过程中出现的紧急订单问题,主要分析了在生产过程中的插单行为、插单的原因及影响,考虑到企业产能有限,对同时到达的多个紧急订单从多方面进行评价,确定紧急订单优先级排序,选择性地接收紧急订单,提出了应对插单行为的流程和策略,使得该公司插单现象得到了有效改善。

在竞争日益激烈的市场环境中,通过及时响应插单,根据生产计划进行跟踪、监控,确保在计划的时间内完成预期工作,让生产变得程序化、制度化、数据化、可控化。通过建立快速反应的团队,建立有效的运作机制、体系与流程以适应市场发展的需要。提高企业服务水平,提升客户满意度和忠诚度,提高市场份额,最终获得比竞争者更多的利润。

企业想要长期以稳定的姿态去面对客户,就要有选择地对待客户的订单,找准了适合自己的客户,靠与大客户形成稳定的关系来实现企业可持续高质量发展,真正的做好以客户为中心,这样企业的赢利目标和以客户为中心的理念才会相辅相成,合二为一。

参考文献:

[1]Li X., Peng Z., Du B.,et al. Hybrid artificial bee colony algorithm with a rescheduling strategy for solving flexible job shop scheduling problems [J]. Computers & Industrial Engineering, 2017,113(3):10-26.

[2]何小妹,董绍华.多目标多约束混合流水车间插单重调度问题研究[J].工程科学学报,2019,41(11):1450-1457.

[3]Meng T,Pan Q K,Li J Q.,et al. An Improved Migrating Birds Optimization Algorithm for a Hybrid Flow Shop Scheduling within Steel Plants[J].Swarm and Evolutionary Computation,2018,58(2):38-64.

[4]:Satic U, Jacko P, Kirkbride C. Performance evaluation of scheduling policies for the dynamic and stochastic resource-constrained multi-project scheduling problem [J].International Journal of Production Research,2020,66(1), 1-13.

[5]裴海燕,蒋祖华,胡家文,等.插单扰动下流水线生产与维护的重调度优化[J].工业工程与管理,2017,22(1):50-57.

[6]赵世雄,王丽亚,郑宇,等.烟丝加工双机流水线生产调度与维护联合优化[J].工业工程与管理,2013,18(4):85-89.

[7]:Melchiors P, Leus R, Creemers S, et al. Dynamic order acceptance and capacity planning in a stochastic multi-project environment with a bottleneck resource [J]. International Journal of Production Research, 2018,56(1-2):459-475.

[8]Xiao L,Song S,Chen X,et al. Joint optimization of production scheduling and machine group preventive maintenance [J].Reliability Engineering & System Safety,2016,146(9):68-78.

[9]王小明,:朱松平,陈庆新等.考虑随机返工与紧急插单的可抢占设计项目群调度[J].计算机集成制造系统.2022,28(4):959-978.

[10]朱松平.考虑随机返工与紧急插单的可中断设计项目群调度[D].广东工业大学,2021.

[11]何小妹,董绍华.多目标多约束混合流水车间插单重调度问题研究[J].工程科学学报,2019,41(11):1450-1457.

[12]:HY Pei, ZH Jiang, HU Jia-Wen et al. Integrating Rescheduling with Preventive Maintenance in the Flow-shop Problem under Rush Orders[J].Industrial Engineering & Management,2017,22(1):50-59.

[13]裴小兵,杨景霞.一种解决带有紧急插单问题的果蝇优化算法[J].系统工程,2020,38(6):139-146.

[14]Creemers S. The preemptive stochastic resource- constrained project scheduling problem [J]. European Journal of Operational Research,2019,277(1):238-247.

[15]Hermans B, Leus R. Scheduling Markovian PERT networks to maximize the net present value: New results [J].Operations Research Letters,2018,46(2):240-244.

[16]Yassine A A, Mostafa O, Browning T R. Scheduling multiple, resource-constrained, iterative, product development projects with genetic algorithms[J].Computers & Industrial Engineering, 2017, 107(9):39-56.

作者简介:

①董 鹏,陕西西安人,工商管理硕士,主要研究方向:供应链生产计划。

邮箱:xidadongpeng@126.com

QQ:20946495

②梁 钦,广东高州人,管理学博士,主要研究方向:供应链物流管理。

③谢峰波,湖南长沙人,工学博士,主要研究方向:物流与供应链管理。