合成纤维的静电产生及抑制

——合成纤维服装面料耐久亲水抗静电剂(一)

阮天治,阮静,白鸟正祥,贺健

摘要:合成纤维服装面料进行耐久性抗静电整理,与纺丝纺纱,抗静电剂的施用方法和目的截然不同。

服装面料耐久性抗静电整理必须从改善合成纤维的润湿性入手,而易去污性和防再沾污也与润湿性、抗静电有着不可分割的关系。要解决织物耐久性抗静电性,首选方案是采用化学方法使纤维分子结构中含有离子性和吸湿基因。要达到这个目的,常采用方法有共混、共聚和接枝等办法,对纤维原分子结构进行改性,进而达到吸水、防污、耐久性抗静电多功能整理效果。

关键词:润湿性;耐久性;共混法;共聚;交联薄膜;接枝;导电纤维;纳米技术;易吸水;去污;防再沾污;抗静电

目录

一、解决耐久性抗静电应从提高织物润湿性入手

(一)润湿性(吸水性)与抗静电性的关系

(二)耐久、亲水性抗静电剂的必备条件

二、从纤维改性入手,提高亲水性、抗静电性

(一)采用共混法对纤维进行化学改性

(二)共聚及交联成膜法

(三)对纤维结构(内部法)进行接枝改性

三、织入导电纤维,提高合成纤维耐久抗静电性

(一)导电纤维应具备的基本条件

(二)金属导电纤维

(三)碳素导电纤维

(四)有机导电纤维

(五)有机导电纤维的应用

四、纳米技术在抗静电纺织品加工上的应用

五、易去污整理与抗静电剂的关系

(一)易去污整理机理

(二)去污抗静电整理剂

(三)织物易去污整理

纤维或织物经摩擦会产生电荷,若摩擦物有吸水特性(润湿性),产生的静电荷就会不断地逸散掉,避免了电荷的积聚。电荷的逸散主要通过纤维或织物自身的传导、表面传导及向空气中释放三个途径来实现。其中表面传导占据主要地位。由于一般固体的传导系数为表面电阻的100~1000倍。如能设法降低表面电阻,就可提高表面的传导作用;消除织物产生的静电;也可通过减少摩擦防止静电产生。若要加速静电荷的释放,可以调节温度和湿度、电晕放电等方法来实现。

我们在《合成纤维的静电产生及抑制-纺丝纺纱中静电产生及应对》(一)一文中,对静电产生机理及抑制方法作了较详细的阐述。合成纤维在纺丝纺纱中必须使用含有抗静电剂等组分的合纤油剂,主要解决合成纤维的可纺性。抗静电剂在这里主要改善加工性能,是权宜之计,事后尚需洗除。作为服装面料抗静电整理,追求的是持久性和穿着的舒适度。

与天然纤维相比,合成纤维,尤其是用量最大的涤纶纤维织物,虽然有强度高、防皱、质感好等优势,但其作为疏水性和亲油性纤维,润湿性极差,特别是制成服装后,紧贴皮肤因静电问题产生不舒适感,又易吸尘和积留油污,更令人不快的是产生电晕放电,给人以电击感觉。若能改善涤纶织物的吸湿、透湿和放湿性,服用的舒适度可明显提高。要解决合成纤维这些问题,必须采用化学方法,改善合成纤维和织物表面的导电度。一般而言,提高纤维的亲水性(可润湿性)是解决合成纤维抗静电性和持久性的关键。

耐久性抗静电剂主要是高分子电解质和高分子表面活性剂,在其单分子中含有乙烯基、羟基、环氧基等反应性基团,可以采用涂布方法,再经热处理使之聚合,在织物表面形成具有耐热、耐洗涤、耐摩擦,可改善吸湿性的附着层;或在纤维结构中接枝,引入亲水性反应基团等,通过化学整理剂对纤维进行共混、共聚和接枝的整理,改变了原分子结构及组成,最终达到织物吸水、防污、持久性抗静电效果。

一、解决持久性抗静电应从提高织物润湿性入手

采用共混、共聚或接枝等方法对合成纤维面料及服装进行抗静电整理,其共同特点是在成纤高聚物中添加亲水性单体或聚合物,其目的是提高吸湿性(润湿性),继而获得久性、抗静电性。

(一)润湿性(吸水性)与抗静电性的关系

水具有相当高的导电性,纤维只要能吸收少量水或空气中的水汽,就能润湿纤维表面,并可明显改善面料的导电性。纤维材料的表面电阻与吸湿率关系很大,随着纤维回潮率的增加,其表面电荷也相应降低,对合成纤维中具有代表性的涤纶而言,若能增加其润湿性(吸湿性或吸水性),必然可改善纤维的导电性。从抑止静电考虑,可以说吸湿性越好,导电性会越强。

耐久性抗静电整理剂的分子结构中都含有吸湿性聚氧乙烯基团或反应性基团,如羟基、氨基等,它的抗静电性由聚醚等的亲水性基团产生,耐洗性由它的相对高分子质量与反应性基团决定。当固体纤维表面与液体接触时,原来的固-气界面消失,形成固-液界面,这种现象称之润湿。

润湿程度与发生能量变化的大小相对应,支配溶液特征(或提高对空气中水分的吸收能力)与纤维和溶液界面上物质的化学组成,以及在界面上密度和处于何种定向排列状态有关。

对于纤维固体表面润湿情况,大致分为容易润湿(如棉),滴水后立即被吸收,水是导电体,即使产生摩擦,产生的静电也容易逸散;第二种借助表面活性剂来润湿,润湿效果(与接触角θ的大小有关)与活性剂分子在固-液界面上定向吸附结果、定向状态或吸附量有关,当活性剂浓度在CMC附近时,一度成为疏水性,当浓度再高时,就发生润湿。活性剂分子在开始时,以亲水基接触固体表面形成定向吸附,使界面被疏水基覆盖,当活性剂浓度进一步增加,使界面形成双分子层吸收膜时,外侧被亲水基覆盖,而呈亲水性。有的纤维固体与活性剂浓度无关,从开始到最后一直是亲水性,这是由于活性基的吸附是以疏水基接触固体表面,形成的定向吸附,亲水基露在外侧,不发展成双分子吸附;有的固体(棉)本身具有吸水性,加入活性剂后,活性剂的亲水基与固体(棉)相维系,而疏水基向外,反而使棉的亲水性降低。第三种采用耐久性抗静电整理剂,这种方法是采用含有离子性和吸湿性基团的高分子化合物或者通过交联作用在纤维表面形成不溶性的导电层;或直接对纤维接枝改性。引入的基团吸湿性越高,其导电性就越强,当然保持一定的吸湿性很重要,过高也会影响耐洗性。

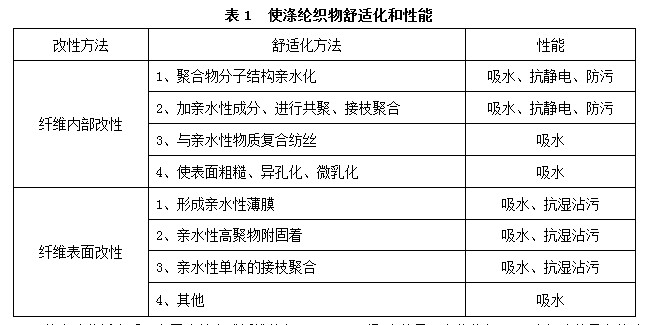

改善合成纤维(涤纶)的吸水性(润湿性),严格来说是提高舒适化的整理。亲水性整理方法与效果如表1。

从上述分析来看,为了改善合成纤维的润湿性和持久性,必须在结构中引入带有吸湿基团的高分子树脂类物质。这类物质从性能上可划分为阳离子、阴离子和非离子三大类(如丙烯酸或其衍生物等)。这类耐久性抗静电整理工艺,主要在纤维上形成含有离子性或吸湿基团的网状交联聚合物和接枝物。

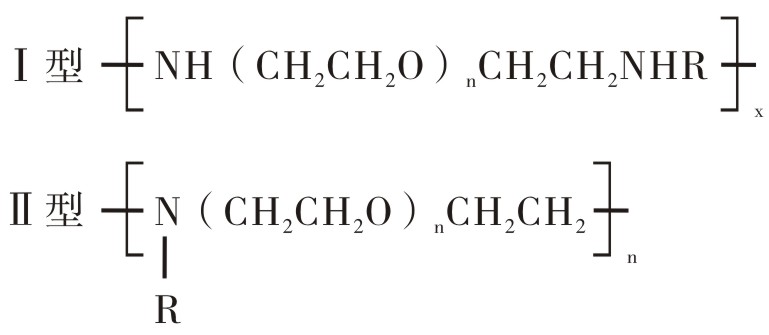

多烯多胺与聚乙二醇合成的多胺类树脂属于阳离子树脂,其聚合体有以下两种类型:

Ⅰ型由二卤化物与两个带伯胺基的胺类反应而成,用双官能团的烷化剂将仲胺变成季铵盐。Ⅱ型聚合体是二卤化物与1∶1摩尔比的具有伯胺基的胺类反应而成。此外,还有使用近似聚乙烯醇那样具有活泼氢的吸湿性。这些高分子化合物作为抗静电剂,利用交联剂的作用与纤维结合,借以获得永久性防静电效果。

在后整理中使用的弱阳离子型的E-3707、Nicepole等,非离子型的如FZ、Permalose TM、环氧有机硅类的NTF等。

NTF亲水性有机硅整理剂,由NTF-3、MgCl2·6H2O和醋酸等组成,合成纤维经其整理液整理,具有优良的亲水性和吸湿性;良好的抗静电性和一定的防污和易去污性,穿着有舒适感。Permalose TM也属亲水性整理液,据报道,这类整理液在织物上增重需达4%。经整理的织物,手感柔软,飘逸和滑爽,吸湿性和透湿性优良,并有一定的抗静电、防污和易去污性。

总之,经整理液整理的合成纤维,均需经一定的浸轧或浸渍工艺的处理。从整理机理来看,抗静电整理是要能赋予纤维一定的吸湿基团和离子性,提高纤维的导电性,达到消除或防止静电产生的目的;改善吸湿性对提高穿着舒适感发挥重要作用。另外,改变纤维表面的亲水性,在减少静电吸附的同时,也赋予纤维易去污和防再污染性。

(二)耐久、亲水性抗静电剂的必备条件

1.能在纤维表面生成具有耐久性抗静电的薄膜;

2.分子结构中含有活性基团,并能和纤维的官能团(特别是羟基)进行反应,与纤维以醚键或酯键结合,可提高织物的吸水性(润湿性)和防污性;

3.能与合成纤维共混纺丝,使丝具备耐久性抗静电性;

4.能与合成纤维的单体共聚,使其具备吸水性(润湿性),抗静电性更持久。

除具备上述条件之一外,作为耐久性抗静电剂还应满足以下要求:

1.对纤维不产生物理和化学的不良影响;

2.使用简便,易于稀释,与其他助剂相容性好;

3.无挥发性和迁移性,无臭味,对人体无毒无害;

4.对机械装置和设备无腐蚀性;

5.贮存稳定、不变质、不泛黄、不降低功效;

6.在低温低湿条件下也有显著效果;

7.具有耐摩擦、耐洗涤、耐干洗性能(持久性);

8.对染色织物无不良影响,不产生色光变化,不降低色牢度,特别是不降低耐晒牢度。

作为吸水耐久性抗静电剂,一般使用高分子电解质或高分子表面活性剂,这类物质经一定工艺整理,或在纤维表面生成耐久性薄膜;或有活性基团能与纤维形成化学键结合;或与纤维结构共熔等方法,目的是能牢固地固着在纤维上,通过这些整理,使纤维及织物具备亲水、防污、抗静电等多功能整理效果。

二、从纤维改性入手,提高亲水性、抗静电性

耐久性抗静电的整理,首选方法是使纤维分子结构中含有离子性和吸湿基团,或者通过交联作用在纤维表面形成不溶性聚合物导电层,保持适当的吸湿性。若整理剂的吸湿性越高,导电能力会越强。不过,无节制的提高吸水性,也会影响耐洗性。所以保持适度的吸湿性,可降低聚合物在水中的溶胀和溶解能力,这一点尤为重要。

这类耐久性抗静电剂也分为阴离子、阳离子和非离子型三种类型,在生产中应用较广的是非离子型和阳离子型整理剂。聚环氧乙烷与聚对苯二酸乙二酯的嵌段共聚物是聚酯纤维织物应用较多的抗静电剂和易去污整理剂。

聚合物分子结构中含有聚氧乙烯醚,可在聚酯纤维表面形成连续性的亲水薄膜,可提高织物吸湿性(润湿性);若聚合物分子含有可以结晶的聚酯链段,因与聚酯纤维结构相类同,二者兼容性好,再经高温烘焙,可使织物获得较高持久抗静电性;另外,含有聚氧化乙烯基团的多羟多胺类化合物是涤纶、锦纶、醋酸纤维等合成纤维织物上使用最早的耐久性抗静电剂,至今仍是优良品种之一。

合成纤维与耐久性抗静电剂结合方式不同,品种也不同,通常分为共混、共聚和接枝抗静电剂,它们共同特点就是提高合成纤维吸湿性。

(一)采用共混法对纤维进行化学改性

以往采用上浆法来解决防污抗静电问题,这种方法采用高分子树脂(大部分为高分子表面活性剂),将配好的浆料在织物上上浆或在易沾污部分(如衣领、袖口)上浆,使其在织物表面形成浆料保护层。这种方法防污效果不耐久,但在实际特定场合仍在应用,不过这种整理仅能满足一般要求。

我们在这里谈到的共混方法与上述概念不同,以提高纤维吸湿性为目的,在PA、PAN、PET等的基体中添加聚亚烷基二醇聚合物进行混合纺丝,例如,PET与聚氧乙烯醚的嵌段共聚物混合纺丝,可显著提高PET的抗静电性能。硫酸铜混入腈纶纺丝液中,待纺丝成型后,再经含硫还原剂处理可提高纤维的导电性。

在纤维聚合过程中,亦可加入亲水性聚合物,形成微多相分散体系的共混方式,例如,将聚乙二醇加到乙内酰胺反应混合物中,聚乙二醇以原纤状分散化与PA6中,聚乙二醇也有少量端羟基与乙内酰胺开环后生成的氨基乙酸中的羟基反应,可提高纤维抗静电的持久性。如表2列出了当加入聚乙二醇的量不同时,纤维本身及洗后半衰期之间的关系。

从表2中可以看出,这种共混方式的纤维有明显的抗静电效果,经多次洗涤后,抗静电效果仍然很明显,经研究发现,当聚乙二醇加入量超过6%时,效果渐不明显,且会影响聚合物的流便性,造成纺丝困难。

作为共混方法典型事例如下:

在聚酯(涤纶)链中引入聚醚链段。聚酯类亲水抗静电整理,主要采用聚乙醇与对苯二甲酸乙二醇酯进行嵌段共聚,共聚分子结构中含有聚酯链段和聚醚链段。国外商品有Cassappret SR(Casselle),Permalose T、TG(ICI),Synthapprat SR(Bager)等,化学结构及反应示意如下:

反应式中对苯二甲酸聚氧乙烯酯以下结构与前者的结构基本相似,当其进入:

到聚酯或微软化纤维时,与聚酯大分子产生共结晶作用,并固着在涤纶上,可获得耐久性。其疏水基团可与涤纶结构中的聚对苯二甲酸乙醇酯共聚使涤纶表面接上非离子亲水性聚氧乙烯基团,赋予涤纶及混纺织物良好的亲水、难沾污、易去污性能。整理后,可使织物表面电阻下降2个数量级,半衰期<10S,经亲水试验,滴水吸收时间<10S。这是涤纶改性常采用的办法,其整理工艺如下:

聚合物中聚醚链段赋予织物吸水性,主要分子量在1500~4000的聚乙二醇结构;聚酯段与涤纶大分子结构相同,在高温下,可进入聚酯的微软化纤维表面与聚酯大分子产生共结晶,使整理剂固着在涤纶上获得耐久性。聚酯链段又称共结晶链段。这种整理剂能使涤纶织物具有耐久的吸湿性、抗静电性,并有易去污和防止再沾污性,服用舒适度也得到提高,也可用于涤/棉混纺织物。

聚醚亲水整理剂中,两种链段比例的大小直接影响亲水性、耐久性和后分散性。若亲水链段增大,则亲水性和后分散性有所提高,但织物的耐洗性降低;若聚酯链段比例增大,则整个聚合物的熔点上升,织物烘焙时温度难以达到聚合物的粘流温度,共晶链段与涤纶织物之间难以产生很好的共结晶作用,耐洗性也不理想。所以聚酯链段和聚醚链段之间的比例要适当,同时两个链段的排列也要合理。只有这样,才能使整理剂的亲水性、耐洗性和分散性之间达到平衡。

聚酯聚醚型亲水抗静电整理剂是一种低分子量的嵌段共聚物,其合成先由一定比例的对苯二甲酸甲酯、聚乙二醇、乙二醇及催化剂存在下,在氮气保护下升温,进行酯交换反应,然后在高温(270℃)真空(400~700pa)进行缩聚反应,可得黄色混合聚合物,共聚物含量为40%~55%,平均分子量20000~30000,软化点为90℃。共聚物中聚乙烯醇长链是主要的亲水基团,其中氧原子可以与水形成氢键而呈强亲水性,其聚合物中对苯二甲酸乙酯链节在高焙烘条件下可与涤纶形成共晶与纤维牢固结合,并在纤维表面呈单分子膜状排列。所以,聚酯亲水基有极强的亲水性,与纤维结合牢度好,且不改变手感。

若取上述聚合物50kg移入搅拌釜中,加入100kg乙基溶纤剂,在110℃下搅拌使之溶解,溶液在室温下成半凝胶状,即为亲水抗静电剂。使用时再在120℃下焙烘5min即可。

另外,若采用磺化单体,如5-磺酸钠间苯二甲酸,磺酸钠邻苯二甲酸等,在聚酯部分引入磺酸基芳香族二羧酸,则能增加整理剂的亲水性,使其后分散处理更容易。若采用含有亲水基的脂肪族多元醇(如2-磺酸基,1,4-丁二醇),也可大幅度提高整理剂的亲水性。

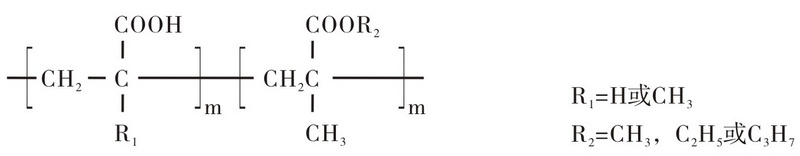

丙烯酸酯类聚合物,如丙烯酸(或甲基丙烯酸)和丙烯酸酯(如甲基丙烯酸甲酯、乙酯或丙酯)的共聚物,可作涤纶等合成纤维的亲水、易去污、抗静电多功能整理剂。其化学结构式如下:

其分子结构中具有与涤纶相同的酯基结构,为此与涤纶应有较强的亲和力,整理效果具备持久性。分子中的羧基在纤维表面定向排列,可形成阴离子性亲水薄膜,提供织物良好的亲水性、易去污性和抗静电性。丙烯酸型易去污抗静电整理剂一般是共聚物乳液,并有良好的低温成膜性,可采用改变共聚物组分来调节膜的硬度。其实共聚物中的丙烯酸酯结构、性能与织物手感、耐洗性和易去污性都有密切关系。一般而言,酯的碳链越长,整理织物的手感较好,但耐洗性差,易去污和防污效果也不理想。丙烯酸酯与亲水单体的共聚物、抗静电性主要取决于亲水单体的性质及其在高分子聚合物中占有比例,一般用量为总单体的20%~50%(质量分数);耐洗牢度取决于皮膜的坚牢度。常在甲基丙烯酸、甲基丙烯酸甲酯共聚中加入羟甲基丙烯酰胺制成自交联抗静电剂。

国外商品Permalose T和TG的原料相同,仅两个聚合物的比例不同,外观为白色乳液。Permalose T用于涤纶长丝或变形纱、织物和涤/棉混纺织物,可获柔软手感、优良抗静电和防污效果。TG的耐晒性能比T好,可用于涤棉混纺织物和涤纶帘幕,可单独使用,也可和耐久压烫(PP整理)树脂合用,对织物白度和染色牢度的影响较小。Permalose TM在应用性能方面介于T和TG之间。

国产抗静电剂CAS、F4的基本结构也与涤纶结构相似,区别在于氧乙烯基增加,可使亲水性提高,吸湿性增强,从而降低表面电阻,而耐洗性又决定于聚酯分子量及成膜情况。

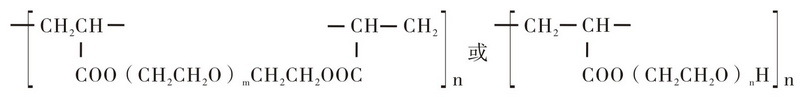

丙烯酸聚乙二醇酯,商品名Niatex(ACC)在纤维上聚合生成的薄膜可能有如下结构:

聚乙二醇酰胺类和二氯聚乙二醇在纤维上缩合成水不溶性的薄膜,商品名称是Aston(onyx oil chem),并可将其转变为具有润湿性的离子交换树脂状的抗静电剂。

用丙烯酸类防污抗静电整理织物的耐洗性与亲水薄膜中的阴离子所含羧基(-COOH)有关。这类整理剂国外商品名有migafsr TS,7053(CiDa-Geigg)、PerPret D、DF(BASF)、AviPret NR(Moechst)等。据报道,Misgafer FS适用于涤纶服装和帘幕等,能使织物具有耐久性的亲水抗静电性,其贮存稳定性超过一年。经整理的涤纶5min毛细管效应上升10公分,而未处理的为0。Migafar 7053则用于涤纶染色织物的防污整理。

另外,丙烯酸、马来酸聚合物、羧甲基纤维素等,也可作为亲水基使用,为了提高耐久性,常与N-羟基类树脂同浴使用。

(二)共聚及交联成膜法

1.共聚法。是将亲水性极性基团聚合到疏水性合成纤维主链上,例如,在PET大分子中嵌入聚乙二醇,也可提高纤维的吸湿性和抗静电性。在PP中嵌入4.5~5%的高分子季铵盐,可使该纤维的回潮率提高到5.9~7.1%,电阻率下降6个数量级,使PP纤维的抗静电性达到纤维素纤维的水平。

2.交联薄膜法。这种方法是在纤维表面形成含有离子性或吸湿基团的网状聚合物达到抗静电效果。这种抗静电薄膜采用加入交联剂的方法,在纤维表面形成牢固的导电覆盖膜。这种覆盖膜在相对湿度降低的环境中具有很高的回潮率,而在水中应有尽可能低的溶胀性。导电膜与纤维表面有足够强的结合牢度和机械强度时,方可满足耐久性抗静电的要求。

以下介绍几种采用交联方法制备耐久性抗静电剂的方法。

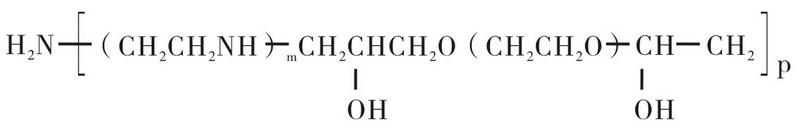

(1)聚胺类化合物。聚胺类亲水整理剂可由聚乙二醇缩水甘油醚与多元乙烯多胺反应制取,结构式如下

这类化合物可通过成膜作用和渗透作用固着在纤维表面。由于引入亲水性聚乙二醇结构,使织物具有良好的导电性和易去污性。这类结构的亲水整理剂主要用于腈纶及混纺织物的亲水整理。

一般要求分子量分布要宽,分子量大者有利于成膜;分子量小者易于渗透,都能提高织物的耐洗性。另外,还可在分子两端链接上环氧基,可增加其反应性。分子结构中的-OH、-NH2还能与多功能基团交联反应形成线型或三维空间的网状结构,提高耐洗性。在酸性介质中,交联剂可使用六羟甲基三聚氰胺(HMM);在碱介质中宜用三甲氧基丙酰三嗪为交联剂,但密度不宜高。它的抗静电性由聚醚的亲水性产生,而耐洗性与它的分子量和反应性基团有关。

该类整理剂适用于腈纶织物及针织绒线,还可用于涤纶、锦纶、丙纶及毛/涤等织物的亲水抗静电整理。

(2)聚硅氧烷类亲水整理剂。这类产品在赋予织物柔软手感的同时,还具有吸水、吸汗、防污、去污、抗静电等多种功能,已成为织物亲水整理剂中的新品。为了提高其耐洗性,可在聚醚改性的聚硅氧烷分子链中引入反应性基团,与纤维交联,或自身缩合在纤维表面成膜,提高织物耐洗性。因此,作为易去污整理剂使用。但其手感比氨基硅油差。有资料介绍,如果使用一种侧氨基和聚氧乙烯改性的有机硅三元共聚物,在提高织物柔软度和耐洗性方面会有显著的改善,具有比氨基改性硅油更好的易去污性。

聚硅氧烷类亲水整理剂都含有聚醚亲水链段,其与纤维结构包含两个方面,一是通过自身缩合在纤维表面;二是引入交联基团与纤维交联,进一步提高耐久性。聚硅氧烷亲水性柔软剂不仅适合聚酯织物等合成纤维,也适合涤/棉混纺织物,人造纤维织物及其他需要提高亲水性的织物。

(3)封端型水系聚氨酯复合抗静电剂。聚氨酯已广泛用于织物涂层、防缩、防皱等整理,若用封端型水系聚氨酯时,可与抗静电剂在涤纶纤维上交联,形成一层柔软的亲水性高聚物薄膜,增加了纤维与摩擦物之间的接触间隙,抑制静电的产生。

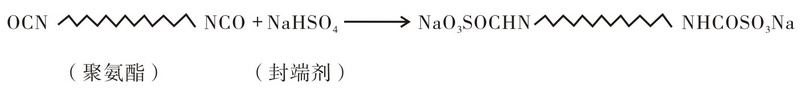

同时,亲水膜吸收空气中的水分在纤维表面形成连续的吸附水膜,提高纤维的导电性,达到消除或防止静电的作用。聚氨酯与抗静电剂的成膜反应如下:

①聚氨酯的封端反应:

②聚氨酯与抗静电剂的成膜反应:

③具体合成工艺

将定量的4,4'-二甲烷二异氰酸酯(MDI)加到带有回流系统的四口瓶中,然后滴加聚乙二醇-400(MDI与PEG-400的质量比为1∶0.81),反应温度控制在60℃~70℃,并加入适量丙酮降粘,反应1h后降温到50℃,再加入15%NaHSO3进行封端,再反应3h,加入定量的水使乳液混合均匀,最后脱除丙酮。得到含固量38%左右的封端型水溶性聚氨酯。然后与阳离子抗静电剂按1∶2~1∶3比例混合,经高速搅拌,即可得到白色乳状抗静电复合剂。这种抗静电复合剂再加偶联剂KH-560,羧甲基纤维素和渗透剂JFC等添加剂配成整理液,其整理工艺条件如下:

二浸二轧(轧余率75%)→烘干(90℃,2min)→焙烘(160℃,30min)→皂洗→热水洗→冷水洗→烘干。

聚氨酯预缩体在织物上树脂化,形成三元网状结构,使织物具有耐久性、亲水性,产生抗静电作用和易去污作用。

式中HW为亲水性链段,聚氨酯采用NaHsO3封端。

(4)聚苯乙烯磺酸型抗静电薄膜整理剂

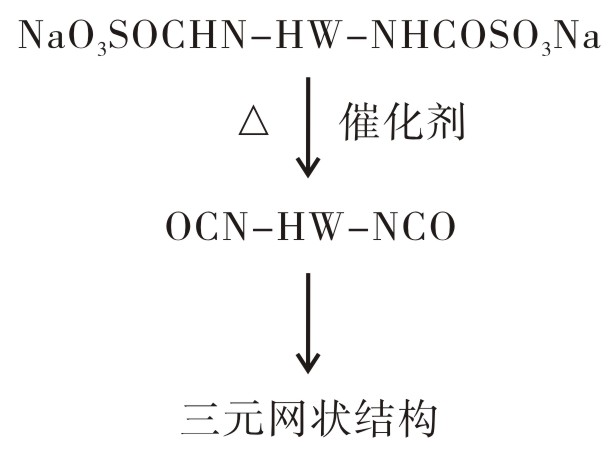

早期用长碳链胺类处理织物,再用聚苯乙烯磺酸固着,以后发展了分子量约2000~3000的聚乙烯亚胺(聚胺),商品名Antis Talin TX-1261(BASF),经处理织物以阳离子活性剂固着,也可用聚苯乙烯磺酸固着,抗静电效果具有良好的持久性。目前,应用较多的是季铵基的乙烯类聚合物,结构式如下:

国外商品名为Zelec DX(DUP),用其处理织物后,再用烷基硫酸酯钠盐(C12H25OSO3Na)在第二浴中处理而固着,生成薄膜抗静电剂,据说可耐洗20次以上,这类抗静电薄膜有如下结构:

如将此化合物在水溶液中制成商品名为Zelec DP(DUP)产品,再将其溶液或乳液涂敷在织物上,使用更加简便,但其耐洗性差,并且缺乏柔软性。类似方法还有使用季胺基的丙烯酰胺。结构如下:

用此类聚合物1%溶液处理织物,然后用油酸硫酸酯钠盐阴离子型表面活性剂固着在纤维上,也有良好的抗静电性。

总之,这类抗静电剂是将侧链上含有阴离子或阳离子基团的长碳链化合物,在溶液中被织物吸着或吸收,然后经加热,或用相反离子活性剂处理,使纤维表面形成覆盖的薄膜,或利用反应性基团进行交联反应、共熔等方式,使亲水性基团固着在纤维表面,达到持久性亲水、防污、去污、抗静电效果。

作为共聚和交联等方法制备的耐久性品种还较多,例如,马来酸二乙酯双季铵盐抗静电剂,以聚氰胺为骨架,接上聚酯、聚醚基团,形成具有良好抗静电和耐洗性的三嗪类等方法来制备耐久性抗静电剂等。

(三)对纤维结构(内部法)进行接枝改性

接枝法与一般共聚法不同,这里采用的化学引发、热引发、高能射线和紫外线引发等多种技术在纤维结构上接枝其他亲水基团。该方法将亲水性单体接枝于纤维表面,可有效改善合成纤维的吸湿性,其亲水单体用量远少于其他方法,耐久性也好。

可以说接枝改性方法是制备耐久、亲水性抗静电剂主要方法之一。例如PE纤维,以二氯甲烷为膨胀剂,表面接枝丙烯酸以后,可提高吸湿性,改善抗静电和染色性。聚酯纤维通常采用乙烯基吡啶、丙烯酸钠、甲基丙烯酸、甲基丙烯酸纳、甲基丙烯酸羟乙基酯等单体或聚乙二醇二甲基丙烯酸酯、聚乙二醇二丙烯酸酯等活性聚合物进行接枝改性,形成抗静电纤维,接枝率通常在10%以下。通过这种方法得到的抗静电纤维仍以提高织物的亲水性,来达到抗静电的目的。

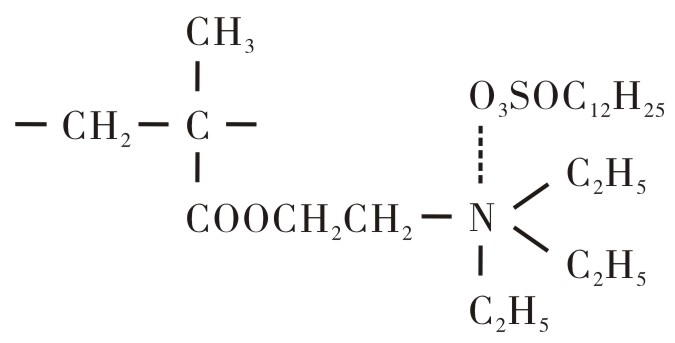

研究表明,高分子化学结构中有无极性基,应是研究静电产生和消除的核心内容。没有极性基团或只有少量极性基的高聚物,易产生静电;若在不具有极性基团的纤维中经接枝引入具有抗静电性基团,可改变高分子聚合物(纤维)的疏水性,提高润湿性,从而获得耐久抗静电性。Shashoua把各种官能团引入纤维高分子后,经考查,它们的抗静电性是有差别的,不同官能团接枝纤维后,其抗静电效果如表3所示。

表3的接枝基团一般为含氮基团,如果在纤维中引入乙烯基团,也可改善纤维的润湿性,达到抑制静电的目的。而在织物抗静电加工中,抗静电作用机理一般认为是抗静电能形成电导性的连续膜,赋予纤维一定的吸湿性与离子性薄膜,使导电率得到提高,达到抗静电的目的。

作为反应性基团,多使用环氧基

或缩水甘油醚基

,例如将聚乙二醇缩水甘油醚和聚乙烯亚胺在纤维上生成缩合,以及利用环氧基或羟甲基化合物作为抗静电剂。

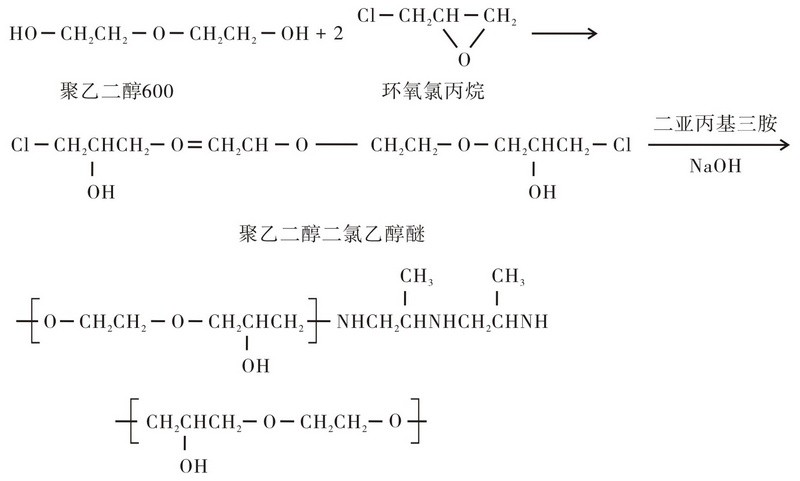

Nonax(Böhme)型抗静电剂是含有环氧基的水溶性多胺和含有一个以上环氧基或卤代醇基的聚乙二醇反应的缩合物,将其处理纤维后再用碱固着。

例如,聚乙二醇600添加SnCl4,和环氧氯丙烷作用生成聚乙二醇二氯乙醇醚,在烧碱存在下,将二亚丙基三胺加入进行反应,生成黏稠黄色的缩合物,用其水溶液在80~90℃处理腈纶或涤纶,有如下反应:

总之,从纤维内部改性方法是一种行之有效的改变合成纤维织物亲水性、抗静电的重要手段之一。无论采用哪种引发方式进行接枝改性,将亲水单体接枝到纤维上,均可有效改善合成纤维的吸湿性、耐久性抗静电效果。

通过以上接枝办法所得到的耐久性抗静电剂,仍以提高织物的亲水性为切入点,加快电荷的释放,而且耐久性也好,但是在相对湿度低于40%的干燥环境下,抗静电性能仍会受到损失。

(未完待续,精彩内容请见下期……)

作者简介:

阮天治,高级工程师,在广东、江苏、山东工作多年,经验丰富,长期在研究单位从事表面活性剂研究和应用开发,具有大企业工作阅历。

历任研究室主任、科研科长、总工程师等职,有四十多年研发经验,其中从事纺织助剂开发已达三十余年,具有较深的专业造诣,在行业中享有一定的声誉。

现是享受国务院特殊津贴的化学专家、曾任深圳市专家委员会化学专家,天津市日用化学工业协会理事,也是中国书法家协会烟台分会会员。

在纺织后整理助剂研发方面,曾倾注大量心血,仅软片(柔软剂)成熟技术达三十项,涵盖各类品种,多项成果达到国外同类产品水平。近几年,研发成功的五种阴离子柔软剂,独具特色,用于棉和针织品整理,具有其他产品不具备的柔软、滑爽、无黄变、瞬间吸水、缝纫性好五大优势,成为棉、针织品,尤其是出口针织品首选品种。

除掌握有机硅(包括阴离子平滑剂)、硅油精等后整理助剂生产技术外,在前处理和染色工序也可提供多项产品,如煮练剂、皂洗剂、毛能净、乳化剂、渗透剂、匀染剂、抗静电剂、平滑剂、硬挺剂、螯合剂、纺练纺纱油剂等。

除纺织助剂外,对化工设备也很专业,其设计的软片生产和加工设备已被国内多个厂家采用,得到好评;在软片生产中,会产生大量氨气,污染严重,对此,有一套成熟处理技术;对于小企业,鉴于氨气排放量不太大,可帮助设计氨气吸收系统,此技术可大幅度降低氨气对环境污染;对于软片产量较大的企业,不仅可提供氨气吸收系统,并通过技术改造,可将氨气回收,将其转化为28%含量的工业氨水进入市场!此举,不仅可解决污染问题,而且可降低软片生产成本!

另外,在工业及民用洗涤剂、金属加工助剂(包括发黑技术)、油田助剂、造纸助剂、皮革助剂等方面也可提供技术帮助!

目前,集四十多年经验,正在撰写六十万字《纺织助剂概论》,该书不同于其他专业书,第一次将纺练纺纱油剂、有机概念图列为章节专述,还将有机硅及最新技术、绿色环保理念等,作为成书的重要组成部分!

手机:13773745606