高分子表面活性剂在纺织工业中的应用(六)

阮天治,阮静,贺健

摘 要:在第一部分我们较详细地介绍了高分子表面活性剂的结构、特征及物性,这是一类应用较广的活性剂,涉及到的行业也较多。作为纺织工业是这类活性剂主要应用领域之一,而这类活性剂用量占工业用活性剂的40%,几乎每道工序都有高分子表面活性剂的先例,有的工序又起着举足轻重的作用。高分子表面活性剂许多资料仅以水溶性树脂给予定位,没有触及到这类化合物的精髓部分,难免有片面。只有全方面探求,又能提升认识,无疑对我们的工作开展是有益的。

在第二部分,我们从纤维加工油剂、制造、前处理、印花及后整理中介绍国内外实际应用和发展的趋势,使读者通过介绍能够开阔视野,对这类化合物能够重新定位,有助于工作的开展,这是我们的初心。

关键词:高分子表面活性剂;合成纤维;油剂;轻纱上浆;染料印花;糊料;涂料印花;粘合剂;染料印花;色浆;涂料印花粘合剂;涂料印花增稠剂;涂料印花交联剂;消泡剂;涂白浆;物性;前处理;后整理

目 录:

一、高分子表面活性剂在合成纤维油剂中的应用

(一)用于改善合成纤维之间的集束性

(二)在高速纺油剂中占有重要地位

二、在轻纱上浆及前处理中的应用

(一)在轻纱上浆及前处理中的应用

(二)用于轻纱上浆糊料的特征

(三)在前处理中可作螯合剂和稳定剂

三、染料印花及糊料的主导作用

(一)糊料在染料印花中的地位

(二)主要糊料物性及应用效果

(三)复合糊料(混配)糊料的特点及优势

(四)糊料应用要有针对性

四、涂料印花及主料粘合剂

(一)涂料印花与染料印花的区别

(二)涂料印花的特点及色浆的组成

(三)粘合剂在涂料印花中的作用机理

(四)粘合剂的种类与特色

(五)涂料印花粘合剂的选择与制备

(六)涂料印花技术的发展

(七)涂料印花增稠剂(糊料)

(八)涂料印花交联剂的作用

(九)涂料印花可选用的其他助剂

(十)印花增深剂

(十一)消泡剂的选用

(十二)涂白浆的效用

五、解析织物印花的生态与安全

六、高分子表面活性剂在后整理中的应用

(续上期内容,详见2020年3月杂志或“专家投稿”栏目……)

第二部分 高分子表面活性剂在纺织工业中的应用

(五)涂料印花粘合剂的选择与制备

1.涂料印花粘合剂的必备条件

(1)能在织物上形成有粘结力的薄膜,对印花织物应具有较好的摩擦牢度。

(2)成膜无色透明,不影响颜色色泽,且厚度均匀、光滑、色相表现良好。

(3)结膜速率适当、不发粘,膜强度高、成膜柔软、富有弹性、手感好。

(4)形成的皮膜应有良好的耐光、耐热、耐老化性能;高温焙烘时不泛黄,能耐常用的化学品。

(5)粘合剂乳液粒子大小均匀,具有良好的储存稳定性。

(6)印花时不宜塞网,不沾辊筒,易从印花桶、筛网、印花衬布或印花橡胶带上清除。

不过粘合剂要全部满足以上条件比较困难,应根据织物及最终产品用途和要求选择合适的单体。适用单体比较多,一般分为软单体、硬单体和功能单体;就生产方式而言,有化学法、辐射法;化学法又分为乳液聚合法、核壳乳液二步聚合法。

2.用化学方法制备粘合剂

(1)涂料印花粘合剂的制备

涂料印花粘合剂一般由乳液聚合制成,这种乳液聚合不同于常规乳液聚合,而是核壳乳液二步聚合方法。取一定量的软单体、硬单体、功能单体混合后在引发剂的作用下聚合而成。

选择的软单体有:丙烯酸乙酯、丙烯酸正丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸丁酯、丁二烯、乙烯、乙基丙烯酸酯等,其作用可赋予聚合物一定的柔软性,对硬单体不耐光基团起到屏蔽性和附着力。硬单体有甲基丙烯酸甲酯、醋酸乙酯、丙烯腈、苯乙烯等,其主要作用是提高结构强度、耐磨性、耐洗性及耐化学品功能。

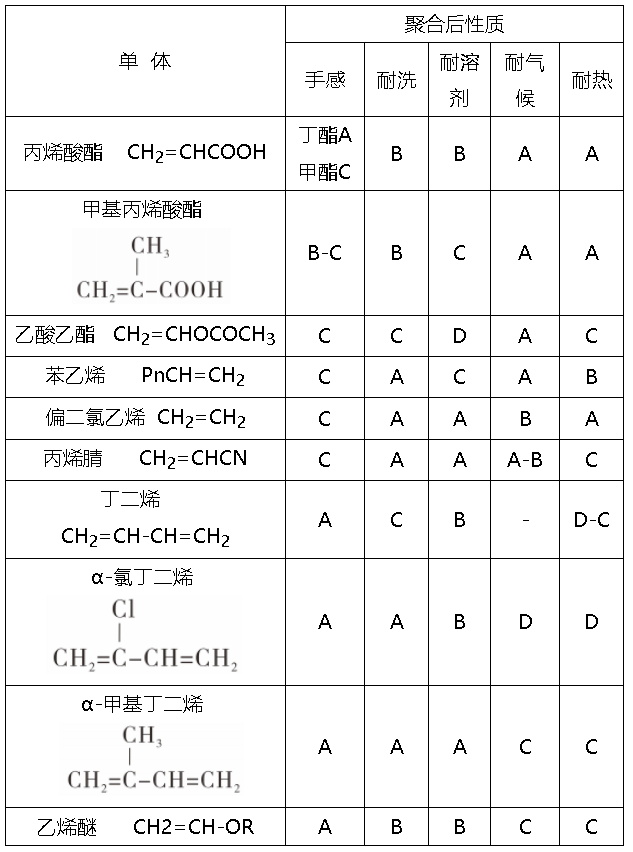

在粘合剂配方中,涉及的功能单体,可赋予粘合剂不同的功能,如丙烯酸、马来酸等含有羟基的物质,主要为提高乳液稳定性,起交联催化又有增稠作用;丙烯酰胺、N-羟甲基丙烯酰胺、醚化羟甲基、丙烯酰胺、羟乙基丙烯酸酯、甲基丙烯酸环氧丙酯、丙烯酸缩水甘油酯、烯丙基缩水甘油醚等交联单体,可使粘合剂具有与外加交联剂或产生自交联能力,用于提高牢度、减少粘合剂用量等;表16为常用单体及聚合后性能对比。

表16 常用单体在聚合物中体现出的性能

注:A-良好;B一般;C较差;D很差。

在粘合剂制备过程中,一般软单体占60%~90%,硬单体占5%~30%,功能性单体占0~10%,可通过改变单体的种类和调节单体比例达到性能优异的粘合剂。

此外,化学合成中,还要加入乳化剂和引发剂,常用乳化剂都是阴离子型,或阴离子和非离子组成的混合乳化剂。实践证明,HCB值在15~20时,乳化剂用量为单体的1%~4%时,乳液聚合过程和粘合剂性能、状态比较理想。用于丙烯酸酯乳液共聚的引发剂可分为热分解引发剂和氧化还原系统引发剂两大类。

德国巴斯夫生产粘合剂称为Helizarin Binder,主要品种有FA、GK、NTA、TS、TV、UD等,其中TS成膜主要是丁二烯、苯乙烯、丙烯腈、醚化羟甲基(甲基)丙烯酰胺,适用于酸性固色、能溶蒽素染料(可溶性还原染料)共印。UD主要单体是丙烯酸辛酯、苯乙烯、乙烯咪唑、丁醚化羟甲基丙烯酰胺,可进行防染和拔染印花。拜耳公司的Acramin 3187 CBE成膜单体是丁二烯和丙烯腈,用于织物印花,手感好、结合力强,因耐晒、耐老化性差,只适用中深色印花。日本松井色素公司Matzemin粘合剂,主要品种有Brightol FixeⅡ、DR-Y、MR-96等多个品种,都是高分子丙烯酯类共聚物,在应用中拼入荧光增白剂和一些荧光颜料,可得到绚丽多彩的印花产品,适用于棉及混纺织物印花。大日本油墨公司商品Ryudye W Fixer,主要品种有254H、450、454、756K等,成膜主要单体均属丙烯酸酯类,在450和454中还加有变性甲基丙烯酸类和丁二烯,适用于棉、涤纶及其混纺的印花,牢度好。

国内粘合剂BH、707、750均为丁苯乳胶和甲壳素混合物,主要用于棉、织物印花。粘合剂104、202、CZ-FZ、RF,以及网印粘合剂均为丙烯酸酯类或丙烯腈的共聚物乳胶,主要用于棉、棉/涤混纺织物印花;7601为交联型粘合剂,它是丙烯酸酯类为主的含有自交性基团的高分子表面活性聚合物,在涤/棉织物上具有较好的牢度和柔软手感。KG101的特点是成膜温度低、手感好,一般焙烘温度在100℃~110℃;DK-880属于低温快固型涂料印花粘合剂,在乳液聚合时加入不同低温活性单体,用种子乳液聚合法制备。

(2)粘合剂其他制备方法

粘合剂的制备方法主要有化学方法和辐射法,化学方法又分为乳液聚合法、核壳乳液二步聚合法、无皂乳液聚合及微乳聚合等;而涂料印花粘合剂大部分制备为乳液类型。随着乳液聚合的发展,使合成粘合剂的制备工艺产生较大突破,即使采用相同原料和相同的单体,若合成工艺不同,粘合剂的性能也不一样,为了提高乳液性能,可选工艺类型如下:

①全部单体加入方法,加入后升温引发聚合反应

此方法虽然分子量分布比较均匀,乳液粒径大小均一,但由于反应是放热反应,温度不好控制,合成含量较高的乳液,一般不用此方法。

②部分单体打底,部分单体滴加方法

这种方法用1/5~3/5单体及水、乳化剂、引发剂打底,反应开始后滴加剩余单体。此法反应温度易控制,产品的分子量和乳液粒径都较均匀。

③全部原料预乳化法

这种方法是将水、乳化剂、引发剂、单体一起加到反应器中搅拌,然后取少部分打底,其余部分滴加。这种方法反应温度虽然较易控制,但反应物差异大,甚至对乳液的稳定性会造成影响。

④全部单体滴加方法

这种方法反应放的热量可控制,生成物的分子量、粒径也比较均一。

⑤采用全部乳化剂打底方法

这种方法有利于单体分散,形成反应中心多、乳液的粒子细,当使用乳液聚合型乳化剂时,可提高乳液粘合剂的粘接力和耐水性。

⑥部分单体的延迟滴加法

这种方法可明显改变乳液性能,交联单体若延迟滴加,有利于乳液粒子表面活性基团的增加,在涂料印花中可有较多的活性基团与织物上的羟基或外交联剂起化学反应。

⑦“种子”聚合法

这种方法先用某种单体聚合,形成种子,再加入其他单体,在形成的“种子”上聚合,进而生成具有核-壳结构的乳液粒子。这种聚合的工艺实际上是聚合物在乳液粒子中的微观共混,能明显地改变乳液的性能。

⑧辅助聚合方法

这种方法采用γ-射线取代化学聚合方法,此方法优点是在体系中形成的自由基是自发的,容易控制又不易产生附产物,因产品纯度高,聚合度、分子量也较高,且分布均匀,乳液粒径大部分在1μm以下,比化学方法更好控制产品的质量。

⑨乳液共聚法

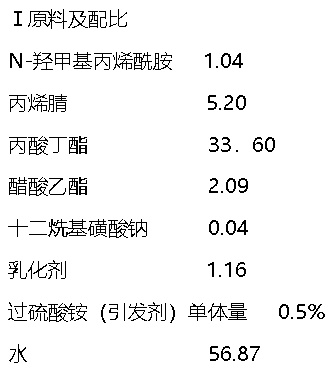

这是常用方法之一,以7601 T/C自交联型粘合剂为例:

注:原料乳化剂一般选用非离子活性剂或用异构十三醇代之。

Ⅱ制备工艺

先将单体进行蒸馏,去除阻聚剂及高聚物,然后将配料比的1/3单体和水投入反应器中,再加入乳化剂十二烷基硫酸钠,搅拌下升温,使温度达到70℃时,滴加硫酸铵(引发剂)进行聚合反应,温度控制在80℃~85℃,同时滴下剩余2/3,用醋酸乙酯稀释单体,反应后期温度可控制在90℃,反应时长2h,然后过滤出料。

(六)涂料印花技术的发展

目前涂料印花已打破传统的印花工艺,新技术不断输入,已引起这个行业质的飞跃,对染料印花也产生强大压力。涂料印花技术延伸发展,一些新颖、多彩的画面展现在人们面前,为人们的衣着增色不少。

1.核壳乳液聚合方法

从技术上看,核壳乳液聚合属于异种复合乳液,它由性能不同的两种或多种单体分子在一定条件下分阶段聚合,使乳液颗粒的内侧和外侧富集不同成分的物质,而得到的非均相乳液。

核壳乳液聚合是先将易粘辊的软单体用乳液聚合方法制成核心,然后再滴加粘辊的硬单体,形成核壳硬的粘合剂。在这种乳液颗粒中,核聚合物提供柔软性、手感、粘附性和耐冷裂性;壳聚合物提供耐腐蚀性、不粘性和耐溶剂性。

至于此法制备的粘合剂,核壳之间如何结合,已有接枝聚合、互贯网络和离子键等机理。一般而言,活性差别大的单体共聚时,有利于产生相分离,从而形成核壳结构。加入一定量水溶性单体,分别与形成核壳的单体进行共聚,聚合时还需加入特种功能性单体进行接枝及交联,反应温度有利于形成核壳结构。

这里强调一点,分阶段加料方法,应在可控条件下进行聚合,是制备核壳乳液的常用方法。反应中要确保单体的加料速度小于聚合速率,这也是形成核壳结构的重要条件。举例如下:

单体:丙烯酸丁酯、甲基丙烯酸甲酯、羟甲基丙烯酰胺等。

引发剂:过硫酸钠。

乳化剂:十二烷基硫酸钠、乳化剂OS-5。

核壳共聚乳液的合成:

(1)种子乳液的制备

在反应器中加入20%引发剂,搅拌下升温至80℃,慢慢滴加预乳化好的部分混合单体丙烯腈、羧甲基丙烯酰胺、甲基丙烯酸甲酯和丙烯酸丁酯,在40分钟内加光,反应为放热反应,保温反应30min,即得种子乳液。

(2)共聚乳液的制备

种子乳液制备完成后,再补加剩余的引发剂,然后缓慢滴加剩余、已预乳化的部分混合单体,丙烯腈、甲基丙烯酸甲酯、丙烯酸丁酯,在180min滴加完,然后在80℃保温反应30min左右,升温至85℃,再反应30min,用氨水调节PH至6~7,冷却、出料,即得共聚乳液。

2.聚硅氧烷、丙烯酸酯乳液互穿网络聚合物

这种结构的品种是性能优良的涂料印花粘合剂。在乳液的乳粒结构中,由于聚硅氧烷和聚丙烯酸酯分子链相互缠结,存在强迫相容和协同效应,增强了乳液的稳定性,使得产品同时具备两种聚合物的优点。

采用核/壳乳液聚合方法制备具有互穿网络结构的聚硅氧烷、丙烯酸酯乳液的过程是:首先制备聚二甲基硅氧烷乳液,然后将聚丙烯酸酯及交联剂等加入上述乳液中进行反应,使乳液粒子内部形成聚合物互穿网络。

此外,使用开环聚合法合成活性聚硅氧烷;然后与丙烯酸酯等单体共聚制备高分子活性剂聚硅氧烷、聚丙烯酸IPN聚合物。作为涂料印花粘合剂,可以使加工织物具有优良的湿摩擦牢度。

核/壳聚合方法可制备复合非均相乳液,采用常规乳液聚合方法,难以同时达到良好的手感和较低的表面粘性;若采用复合非均相乳液方法,则能同时满足上述要求。

近年来,聚硅氧烷为核,聚丙烯酸酯为壳,或反之的复合乳液,影响其性质的有丙烯酸酯单体性能、乳化特性,环硅氧烷的分子结构以及核壳的相容性等。目前常以聚硅氧烷为核,以丙烯酸酯为壳,这样处置,聚硅氧烷具有更强的拒水性。

3.纳米技术的引入

在安全、生态的发展前提下,纳米技术也进入这个行业,并得到认可,这样彻底改变了原有应用理念,使原来由粘合剂交联成膜固着涂料技术,发展为颗粒-粘合剂-纤维之间点与点结合。相比之下,纳米涂料印花粘合剂用量更少,而且在不影响牢度的前提下,可获得优异的性能。

(1)据报道,当染料存在于纳米(粒径小于100nm)级粘合剂粒子时,每个粒子纳米级生态染料都有粘合力,都有颜色,无需用成膜来提升色牢度,可自行粘合在纤维上,将其称为非成膜结合机理或点粘合机理。纳米生态颜料具有优良的粘合性和较高的干摩擦牢度,生产过程无浮色,不用水洗,不产生废水,能用于各种纤维。

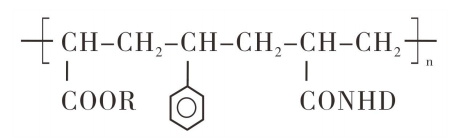

(2)聚合染料(Polymerisable dye)。此本身不具有高分子结构,但含有可聚合的不饱和烃类基团,这种染料属于可聚合单体,作为纳米染料可用多种丙烯酸酯和苯乙烯同染料(D-NHCOCH=CH2)反应,生成纳米聚合染料,分子式如下:

另据报道,纳米活性碳酸钙的粒度可达0.05~0.10μm,比面程(PET)(20±2)m2/g,有较好的遮盖力,在印花涂料中可用来作遮盖白,可代替30%~50%的钛白粉,能明显降低遮盖白的成本。

4.互联网络聚合物(IPN)技术

将互联网络聚合物(IPN)技术用于制备具有综合性能的涂料印花粘合剂。这项技术就是将两种或以上互不反应的高聚物在制备时,高聚物分子相互贯穿而形成网络体系,网络之间的缠结,明显改善了体系的分散性和界面的亲水性,实现聚合物性能互补,达到改性目的。

IPN技术最大特点是可以将热力学不相容的聚合物混成至少在动力学上可称之合金性质的物质。构成IPN结构的聚合物合金状态物质的各种聚合物本身均为连续相,相区一般为10~100nm,远远小于可见光的波长,故呈无色透明状态。

IPN不同于简单的共混、嵌段或接枝聚合物。由于存在着化学交联点,在任何溶剂中都只能溶胀,不能溶解,也不会发生蠕变和流动,使其具备更好的粘结力和比较高的色牢度。

5.LIPN环保型粘合剂的制备

国内研究者以聚氨酯预聚物作为种子,对丙烯酸酯类单体进行自由基聚合制得的IPN高聚物,以聚氨酯为核层,丙烯酸酯为壳层的核/壳双层或三层聚合物,从而改善了丙烯酸酯类聚合物性能,作为涂料印花粘合剂在手感、延伸强度、延伸率、吸水率、吸尘性等方面都比聚氨酯和聚丙烯酸酯拼混物有显著提高。

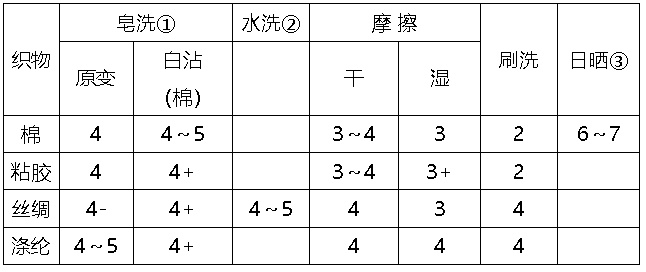

有研究者以丙烯酸、甲基丙烯酸及其衍生物为原料,采用分布聚合方法合成了具有核壳结构的LIPN环保型粘合剂,对涤纶纤维印花的牢度最佳,丝绸次之,而全棉和粘胶纤维则更差一些。用LIPN粘合剂进行涂料印花效果如表17。

表17 采用LIPN粘合剂印花效果

6.特种印花粘合剂

近年来,纺织品差别化、时尚化、多样化与个性化日益凸现,特别是各种印花纺织品的发展,标志着织物印花从单纯印花向具有多种表面效果、复杂的特殊印花新领域的快速发展。

纺织品特种印花主要包括金银粉印花、珠光印花、发泡印花、变色印花、透明印花、消光印花,发泡、钻石、夜光、变色等多种印花技术。它们通过特种印花粘合剂将特殊物质(如发光体及金属泊固着在织物表面,以达到普通印花难以比拟的特殊效果)。

(1)金粉印花

目前多采用聚丙烯酸类共聚物乳液粘合剂,这类粘合剂包括两类,一类是单纯性粘合剂,如德国巴斯夫公司的Helizarin TW;另一类是复合型粘合剂,如日本林化学公司的Rronze 6000,作为金属粉印花粘合剂的还有日本油墨公司的Ryudye Binder系列,Bonm & Hass公司的Pholex系列和日本松井色素公司的Matsumin binder系列、大日本油墨公司的Ryudye Binder系列等,它们几乎均为自交型聚丙烯类产品。

金银粉印花可以单独使用,也可与其他涂料印花或活性染料共印,后者使用场合较多,但存在与活性染料叠印部分的固着性问题。其中以Ryudye-WGS-sok效果较好,其工艺流程如下:

活性染料印花→金属粉印花→烘干(100℃、1min)→汽蒸(常压、7min)→热处理(130℃~150℃,0.5~1min)→烘干→后整理。

(2)珠光印花粘合剂

目前国际上最大的珠光颜料制造商有美国迈尔公司(Mearl Corporation)和德国默克公司(MERCK)。国内自20世纪80年代初开发,至今品种也较全。珠光颜料具有极好分散性,可直接与粘合剂和增厚剂的混合浆混合;另外珠光颜料的粒径大小与遮盖性有密切关系,粒径5~25μm遮盖力好,但粒径小于15μm遮盖率最好;珠光颜料在园网印花上的透网率以600目性能较好。

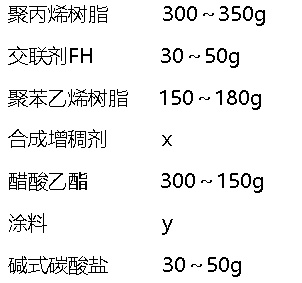

德国默克公司(MERCK)推出了新型颜料品种,一种是lriodin 305,商品名叫太阳金(SOLAR COLD)是一种折射率高、亮度好、更贴近真金的材料,可代替金粉印花;二是Colorstream 极光火焰T10-02,这是以二氧化硅为核心包裹二氧化钛,可从视角变化由绿宝石转变到红宝石色,到明亮的银色,然后到金属红色,属高科技产品。珠光印花用粘合剂属高分子聚丙烯酸树脂和聚苯乙烯的溶剂型聚合物,溶剂多数为醋酸乙酯,其应用参考配方如下(合成1000g):

此工艺流程:印花→烘干(100℃)→焙烘(130℃~140℃,3~5min)。

一般工艺流程根据选料不同,规范要求如下:印花(600目珠光颜料,12%~15%),丙二醇2%,粘合剂R-834 30%~40%,合成增稠剂KG-201(5%)→烘干→焙烘(140℃,90s)。

(3)发泡印花粘合剂

根据发泡温度,发泡印花粘合剂分低温型(100℃~120℃)、中温型(140℃~150℃)和高温型(160℃~180℃)三种类型,在纺织印花时,不同纤维均有相适应粘合剂,对于棉和涤棉混纺织物,可采用高温型;不耐高温的腈纶织物,则采用低温型发泡粘合剂。

大日本油墨公司生产的发泡印花粘合剂Ryudye-WFP系列,包括多种产品,其中FP-220E为低温发泡粘合剂,主成分是聚丙烯酸乳液和化学发泡体,该发泡印花粘合剂印制的花纹具有刺绣效果,立体感强;如在印花浆中加入涂料,可形成各种色泽和发泡花纹,在纯棉上印制比涤棉混纺织物效果好。

其他发泡印花粘合剂,如大日本精化公司的Seika resin MF-N、Seika resin MF-ls,中央理化工业公司的利卡奔特FX-3820等均为丙烯酸类产品;粘合剂106用于发泡印花也较好,但还要加入适量的聚氯乙烯,以增强泡沫强度。

(未完待续,精彩内容请见下期……)

作者简介:

阮天治,高级工程师,在广东、江苏、山东工作多年,经验丰富,长期在研究单位从事表面活性剂研究和应用开发,具有大企业工作阅历。

历任研究室主任、科研科长、总工程师等职,退休后,担任企业技术顾问;有四十多年研发经验,其中从事纺织助剂开发已达三十余年,具有较深的专业造诣,在行业中享有一定的声誉。现是享受国务院特殊津贴的化学专家,曾任深圳市专家委员会化学专家、天津市日用化学工业协会理事,也是中国书法家协会烟台分会会员。

在纺织后整理助剂研发方面,曾倾注大量心血,仅软片(柔软剂)成熟技术达三十项,涵盖各类品种,多项成果达到国外同类产品水平。近几年,研发成功的五种阴离子柔软剂,独具特色,用于棉和针织品整理,具有其他产品不具备的柔软、滑爽、无黄变、瞬间吸水、缝纫性好五大优势,成为棉、针织品,尤其是出口针织品首选品种。除掌握有机硅(包括阴离子平滑剂)、硅油精等后整理助剂生产技术外,在前处理和染色工序也可提供多项产品,如煮练剂、皂洗剂、毛能净、乳化剂、渗透剂、匀染剂、抗静电剂、平滑剂、硬挺剂、螯合剂、纺丝纺纱油剂等。

除纺织助剂外,对化工设备也很专业,其设计的软片生产和加工设备已被国内多个厂家采用,得到好评;在软片生产中,会产生大量氨气,污染严重,对此,有一套成熟处理技术;对于小企业,鉴于氨气排放量不太大,可帮助设计氨气吸收系统,此技术可大幅度降低氨气对环境污染;对于软片产量较大的企业,不仅可提供氨气吸收系统,并通过技术改造,可将氨气回收,将其转化为28%含量的工业氨水进入市场!此举,不仅可解决污染问题,而且可降低软片生产成本!

另外,在工业及民用洗涤剂、金属加工助剂(包括发黑技术)、油田助剂、造纸助剂、皮革助剂等方面也可提供技术帮助!目前,集四十多年经验,已撰写成近九十万字的书稿《纺织染整助剂——物性、制备、应用及生态与安全》一书即将出版,该书不同于其他专业书,第一次将纺丝纺纱油剂、有机概念图列为章节专述,还将有机硅及最新技术、绿色环保理念等,作为成书的重要组成部分,可作为高校教学参考。

正在着手编写的另一部著作将织物印花、化工与美术设计跨界接合,仅收集国内外服装资料达4000多份,现在已起动。个人是书画爱好者,藏书也较多,并收集了大量名家作品,内容新颖,设计各种花、动物、萌态画以及山水、抽象派等与服装有关画种,图文并茂,可为行业重要参考书,敬请期待!

手 机:13502164838