活性染料湿蒸染色工艺研究

丁世全

(广州维斯泰科技有限公司 广东广州 511440)

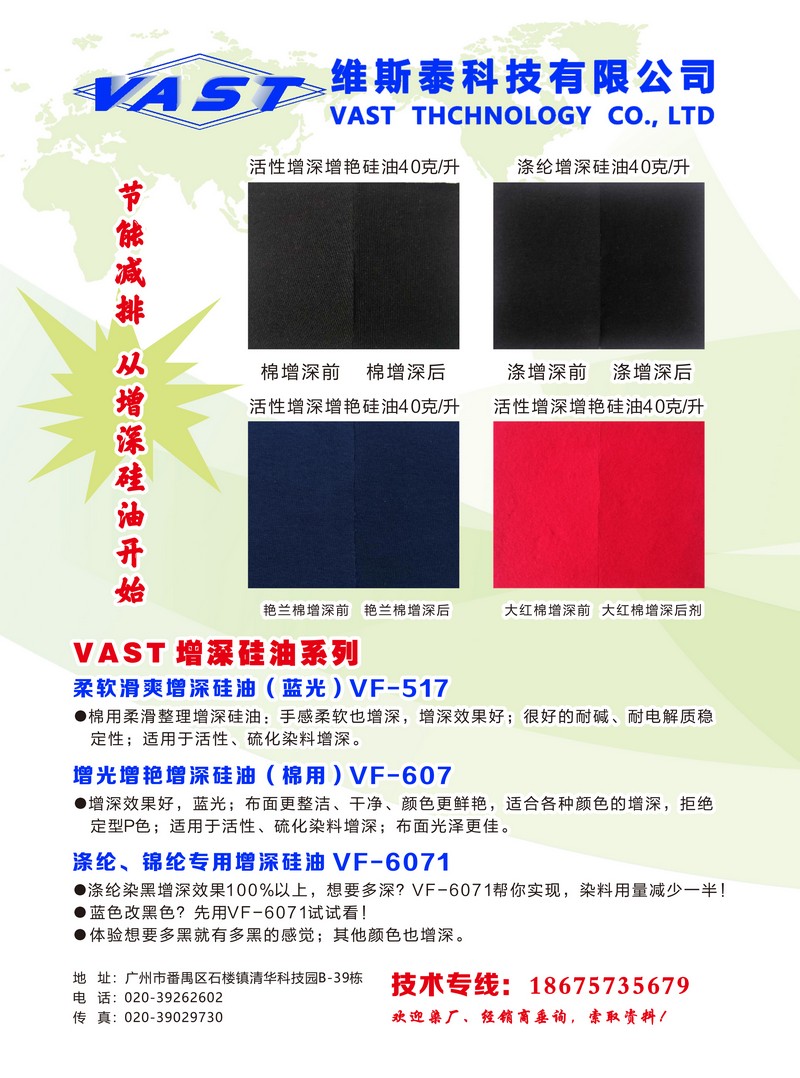

摘 要:活性染料在棉、粘胶等织物上都有良好的效果,其湿蒸染色工艺的特点是流程短、节能、不用盐、固色率高,染色织物色泽鲜艳、质量好,是一种染色清洁生产工艺。KN、K、M、ME型及B型活性染料都可用于该工艺,并可实行分散/活性一步法连续轧染,是一种值得推广的染色工艺。

关键词:活性染料;湿蒸染色;染色工艺

1.引言

活性染料传统的连续轧蒸染色工艺由于工艺简单、生产速度快、成本低、应用较为广泛。但其主要困难是除了染料与纤维相互作用的主要反应外,同时发生水解反应,由于水解而造成染料损失25~30%,固色率很低。有些活性染料虽然固色率很高,但只适用于竭染染色。Hoechst公司曾提出了活性染料的湿蒸染色工艺[1],也就是经浸轧染液后不经干燥,湿态汽蒸,而且没有因预干燥而造成的染料泳移,染色物色泽均匀。然而,湿态汽蒸时,活性染料的固色程度将受到明显限制,染料的损失高达30~50%[2]。

在此基础上,Hoechst与Bruckner(设备)公司于80年代中期共同研究,进行了一种特殊的设计,名为“Eco-Steam”染色系统,其出发点除了提高固色率和染色物质量,还在于较原来轧蒸染色工艺,节约了大量蒸汽。这一染色系统是利用安装在反应箱内入口处的电红外加热器,将经过染液浸渍过的湿织物加热,使织物迅速升温并去湿。带有温湿度监控装置的反应蒸箱内的载热体是干热空气与少量蒸汽的混合气体,利用干、湿球温度计监控热风中循环空气的蒸汽含量,以调节反应温度(干球)及相对湿度。该工艺简便、高效、节能且易控制,固色率高,并具有充分渗透、色泽均匀鲜艳等优点。

1996年国际纺机展上,Zeneca与Monforts公司联合开发“Econtrol”染色工艺,以后又得到推广。它的特点以八个“E”总括。即:Easy(简单)、Economical(经济)、Efficient(高效)、Enviromently Friendly(环境之友)、Ecological(生态)及Energy Saving(节能)。该工艺的生产流程及反应蒸箱的结构与“Eco-Steam”染色系统大同小异。适用于活性染料连续染色工艺,它无需使用尿素、水玻璃、烧碱、无机盐等化学用品,以便减轻环境负担。

活性染料短流程湿蒸染色工艺与前面两个染色系统相似。实践证明,该工艺确实具有流程短、固色率高、重现性好、色泽鲜艳、节能、节约染化料、环境污染少等优点。适用于KN、K、KE(B)型活性染料及分散/活性一浴法湿蒸染色工艺。其染色特点是能与纤维上某些基团发生化学反应而形成共价键,以提高湿处理等牢度。它以其色泽鲜艳、合成简单、成本低廉、应用方便、使用面广、性能优良等优点,在各类染料竞争中,处于优先发展的领先地位。

2.短流程湿蒸染色工艺的基本原理[3]

2.1 织物上的含湿率及控制

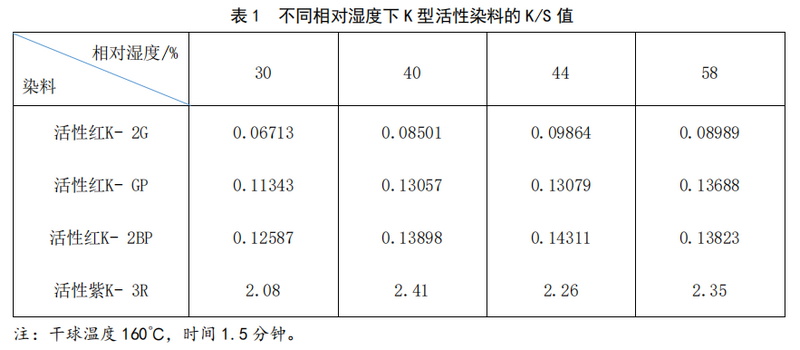

织物浸轧染液后,织物上的含湿率一般为60~70%,在反应蒸箱内受热而水分蒸发,使含湿率下降。实验表明,含湿率为30%的棉织物染色时上染率最高[4]。即棉织物含有30%的临界含水率时,纤维的膨化程度最大,此时的纤维结构单元都浸透了水分,纤维的结构尺寸达最大值,可接近性最大,以便染料最大限度地浸入纤维内部。以K型活性染料为例,通过实验得出如下表所反映的结果:

从表1中发现,相对湿度在40~58%范围内给色量都比30%好,但相对湿度太高,则相应的湿球温度容易低于该干、湿球温度时的露点温度,在反应蒸箱内将出现结露而有水滴,因此湿度控制在44±5%比较适当。

2.2 水的作用

对于活性染料而言,水虽然和染料反应生成水解染料,不利于染色,但活性基与纤维素纤维的共价键合的反应速率比水解快千百倍[5]。而且水又是一种良好的反应介质,能与活性基的离子基团(Cl-、F-及OSO3-)产生水化作用,阻止这些离子(X-)发生逆反应,从而使染料-纤维键断裂,降低固色率[6]。

D-Z-CH2CH2X+CellO-=D-Z-CH2CH2OCell+X-

但是,水量也不能过量,在反应蒸箱内必须严格控制蒸汽含量。

2.3 载热体的影响

湿蒸染色工艺采用的载热体是大量干热空气渗入少量饱和蒸汽,饱和蒸汽与干热空气混合时是绝热膨胀。对饱和蒸汽而言,温度提高而压力降低,因此,混合载热体是不饱和的过热蒸汽,有利于织物干燥。

它不仅提供热量,而且在织物上冷凝与织物上水分的蒸发形成动平衡状态,气相蒸汽在织物上冷凝,容易渗透织物,使织物充分膨化,有助于染料分子占有纤维素大分子内合适位置,并与纤维素羟基反应。水分子存在大大地加快并有利于染料的固着过程。

从表2中所示,各种传热介质对活性染料与纤维素反应速度常数与活化能数据充分显示过热蒸汽固色的优越性。而且过热蒸汽的比热(0.48千卡/公斤·℃)为干热空气(0.24千卡/公斤·℃)的两倍,而比重(500g/m3)仅为干热空气(800g/m3)的三分之二,容易将热量传递给织物,加快染料与纤维的反应速度。

3.各种类型活性染料在棉织物上的湿蒸染色

活性染料湿蒸染色工艺可以提高固色率和鲜艳度,而且色泽均匀,没有染料在织物表面堆积现象。KN、M和K型活性染料的固色率均比传统的轧蒸工艺高,一般都可以提高10%以上[3]。

活性染料冷轧堆染色工艺具有能量消耗低,工艺简单,固色率高等优点,湿蒸染色工艺以KN型及M型活性染料与之对比,大部分接近冷轧堆工艺固色率,色泽鲜艳度也达到了冷轧堆工艺;而且充分渗透,色泽均匀。

B型活性染料可适用于竭染染色和轧染染色。在轧染染色工艺中得到最广泛应用的两相法轧染染色,第一步是轧染染料烘干;第二步是轧碱剂和食盐固色液,然后汽蒸,该工艺染液稳定,得色率高。但需加入大量食盐,食盐用量高达200g/L。B型活性染料的湿蒸染色工艺不需食盐(染料40g/L时,加入20g/L小苏打及30g/L尿素),减少了环境污染和原料成本,而且能大量节约能源,得色量也高于二相法轧染工艺。湿蒸染色采用B型活性染料,工艺条件适应范围较宽,重现性良好[7]。

鉴于浸轧染液后,织物不需预烘,且反应蒸箱内含湿量低,因而能耗较少。据资料介绍[2、3]及初步计算,KN型耗用煤气量为轧蒸工艺的1/3,蒸汽量为轧蒸工艺的1/5,K型耗用煤气量稍多些,为轧蒸工艺的1/2。两者节能所得与电红外幅射器相抵,还可以减少很多能耗。由于固色率的提高,不但节约染料,而且大大减少淋洗浮色所耗用的水,废水色度也降低。

4.分散/活性一浴法湿蒸染色工艺试验[8]

分散和活性两种染料性能不同,分散染料在中性或弱酸性介质中固色,活性染料在碱性介质内固色,而且两者固色条件也不同,要使两种染料同时上染,又不影响两者的得色,根据有关资料的介绍[9],选用双氰胺和小苏打作为固色剂,进行湿蒸染色工艺试验。

分散/活性一浴热熔连续轧染工艺重演性好,生产效率高,易操作,是国内涤/棉织物现行主要工艺,但色泽萎暗是它的主要缺点,不能生产色彩鲜艳的染色织物。该工艺最常用的固色助剂是尿素,在高温条件下,尿素与染料形成低融共熔物,加速了活性染料在干热条件下与纤维发生亲核取代加成反应而固色。

所以,尿素不仅起到溶剂作用,也是一个良好固色介质。但是,尿素在高温下又会产生一系列反应,形成二缩脲、氨、氰酸等有害的物质,氨会使活性染料氨解,氰酸有毒性,使产品色泽发暗和黄斑次布。

实践证明,双氰胺与染料形成的低融共熔物的温度较尿素为高,两者分解温度相差也很大,尿素在140℃分解,而双氰胺要达到250℃才会剧烈分解。所以尿素宜在140℃以下固色,双氰胺可在200~210℃固色,它们是分散/活性湿蒸染色工艺良好的固色剂,与小苏打混合在一起高温下的pH值约为8.5。

经试验,随着双氰胺用量的增加,活性染料的给色量随之提高,当双氰胺用量达10g/L时,活性染料得色基本趋于平衡,双氰胺对分散染料影响较小。当双氰胺用量不变,随着小苏打用量的增加,活性染料的给色量增加,当小苏打用量增至10g/L时,分散染料的得色降低,平衡两者得色情况,基本上是双氰胺10g/L,小苏打5g/L。

活性染料在高温焙烘下,色光偏萎且得色浅,为保证活性染料在高温下有较高的得色及鲜艳度,固色时湿度大小是关键,也是湿蒸染色工艺的特色。当相对湿度达40%以上,色泽鲜艳度明显提高;湿度对分散染料影响较小。当相对湿度达80%时,分散和活性染料得色都下降,因此控制在40±4%范围内。

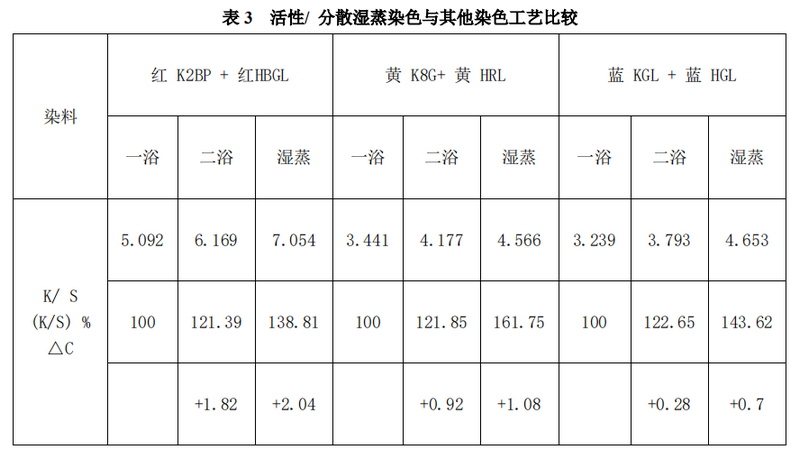

在湿度存在下K型活性染料在200℃高温下能有较高的得色率和较好的鲜艳度,当超过210℃时,色光发萎,得色下降,高温型分散染料对高温并不敏感。时间的延长有利于两种染料的给色量提高,但过长(超过2.5分钟)不利于色泽鲜艳度。选用的染料是K型活性染料和H型分散染料。表3显示分散/活性湿蒸染色工艺的给色量和鲜艳度都优于一浴法和二浴法染色工艺。

常规焙烘工艺:

一浴法:轧分散活性染液→烘干→焙烘→水洗→烘干。

二浴法:轧分散染液→烘干→焙烘→还原清洗→轧活性染液→烘干→焙烘→水洗→烘干。

湿蒸工艺:轧分散活性染液→湿蒸→水洗→烘干。

5.优化染整工艺减少环境污染[10]

由于政府环保法规的日益严格,用于废液处理的费用越来越高,从而也为纺织工业带来了经济成本问题。这些费用包括使用的水、废水的处理和排放费用,对排放废液的监测和毒性测试。控制这些费用的有效方法是优化所实施的工艺过程,以减少化学品的使用和废液排放量。

能有效地减少化学品和废液的优化工艺有:化学品的代用和减少化学品用量,如开发低盐型活性染料,汽巴-嘉基公司推出的Cibacron LS染料(现为亨斯迈的Novacron LS系列染料),用盐量仅为其他活性染料的1/4。

工艺改进,采用现有的工艺技术和还未得到广泛应用的工艺。活性染料湿蒸染色工艺即为一例。

综上所述,它在使用普通的活性染料基础上减少化学品用量,甚至不用盐作为促染剂,它的化学品排放明显低于其他染色工艺。由于固色率的提高,不但减少染料用量,而且使废水色度下降和废水量减少,有利于降低环境污染的末端治理负担。

参考文献:

[1]J.Soc.Dyes.1985:101,5~6:168~173.

[2]ITB.19931,5~20.

[3]陈荣圻.印染,1990:3-5.

[4]E.H.MenbHNKOB.纺织材料染色工艺及发展前景,纺织工业出版社,1986:73~82.

[5]陈荣圻.染料化学,纺织工业出版社,1989:154.

[6]王菊生等.染整工艺原理,纺织工业出版社,第三册,1984:418.

[7]费浩鑫等.染整科技,1998:1:19~25.

[8]茹胜伍等.上海印染学术年会论文集,1996:85~88.

[9]宋心远等.上海印染学术年会论文集,1996:90~94.

[10]Dyer.1998:30,4:19~26.

本人简介:

丁世全,山东安丘人,青岛大学染整学士,管理科学与工程硕士,1998年参加工作,曾任汽巴/亨斯迈染料(青岛)有限公司生产经理,亨斯迈纺织染化(中国)有限公司总经理、法人代表。

手 机:13922409166

邮 箱:dingliurui@sina.cn