从分散蓝54号喷雾干燥谈后处理喷雾干燥操作优化

丁世全

(广州维斯泰科技有限公司 广东广州 511440)

摘 要:染料后处理也称标准化,指原染料的商品化加工过程。活性及酸性染料属于水溶性染料,后处理相对简单,一般情况下对研磨或喷雾干燥的要求不高;而作为非水溶性染料,分散染料及还原染料必须在一定配比的不同种类分散剂保护下研磨、喷雾干燥。研磨效率和喷雾干燥合适的工艺及设备控制条件都对染料后续的应用起到至关重要的作用。分散蓝54号的商品化加工过程具有代表性,本文以54号蓝为例对染料后处理喷雾干燥的相关问题展开了综合性分析,并阐述了问题的解决方案。

关键词:高温分散稳定性;交叉污染;能耗;质量控制

前 言

分散染料商品化加工后质量的好与差,受到原染料、助剂、质量控制、研磨工艺、喷雾干燥、调色组分的配伍性等诸多方面因素的影响。本文针对后处理关键操作之一喷雾干燥中易出现的问题进行分析,找出应对措施,围绕下述几点展开:

(1)浆料标准化制备;

(2)喷雾干燥系统选择;

(3)喷雾干燥参数控制;

(4)喷雾干燥质量控制;

(5)节能及操作优化;

(6)包装;

(7)设备的清洗(染料污染)。

这几个方面对染料后处理喷雾干燥过程能否达到最终客户的应用要求,起到至关重要的影响。 本文从该7个方面展开探讨:

1.浆料的标准化制备

浆料的标准化制备,主要依靠配方的合理选择、精确研磨、调色组分的配伍性及实验室检测手段的可靠性。

(1)配方的选择

染料的配方成分分为两大类,一类为染料组分,一类为助剂组分。染料组分选择主要取决于色光要求和组分的可配伍型,可配伍性则主要在于染色条件下所有染料组分能否达到一致的上染率,其他如牢度、分散性等尽可能一致或相近;当然配伍性还应该包含染料的常规质量,如斑点测试。

助剂的选择则要保证染料浆料合适的粘度,提高染料的固含量,提高生产效率和节约能耗;保证染料的低温稳定性(研磨过程)和高温稳定性(喷雾过程);调色染料组分的配伍性是重中之重。

(2)研磨

研磨是在低温下进行的,随着研磨过程的深入,颗粒的比表面积逐渐增大,颗粒蕴含的能量越来越高。极端情况下如果分散剂的量不足以保护好染料颗粒的表面,染料会产生聚集现象,释放出能量形成亚稳态颗粒,造成研磨、喷雾及染色过程颗粒凝聚问题。

研磨需要高速剪切破碎颗粒,因而会耗费大量能源。优化的砂磨操作可以节能20%~30%,高的固含量、合适的助剂保证研磨时的低温稳定性,以及合适的粘度曲线、泡沫的有效控制都是研磨要重点考虑的因素。

(3)喷雾干燥前的色光及强度控制

主要依赖实验室仪器的精确度及操作人员检测手段的稳定性。

2.喷雾干燥系统的选择

相较于其他干燥方式,喷雾干燥可以提供粒径均一、易溶于水或分散于水的颗粒,可以改变工艺条件获得大小可控的颗粒,质量稳定均匀,后续应用方便。

喷雾主要特点有两个,一是系统的复杂性,二是高能耗。喷雾系统的合理选择、操作优化可以降低能耗、提高产率,优化的操作可以降低生产成本30%左右。

(1)喷塔类型

54号分散蓝属于温度敏感性染料。对于温度敏感性的分散染料来说喷雾干燥应该选择物料与热风顺向的细长型喷雾塔(tall dryer),而对于活性染料等对温度不敏感的染料,可以减少投资,选用矮粗型喷塔,通过塔底鼓风二次干燥、加大进口温度达到干燥效果。喷雾干燥分散染料温度一般不会超过200℃,而活性和酸性染料喷雾温度可以超过300℃。

(2)干燥方式

目前常规喷雾干燥方式主要有两种:一是一定压力下的压力雾化干燥;二是离心式干燥,其他还有压缩空气雾化干燥。

(3)排气方式

排气方式指喷塔与尾气系统连接的方式。有从喷雾塔底部中间抽风的,有从喷雾塔四周抽风的型号。建议喷雾塔底部增加扩大段采用四周抽风,可以大幅度减少粉料量10%以上。

(4) 振动流化床

附加振动流化床的喷雾干燥可以获得不加防尘油的优良性能颗粒,是喷雾系统的选择趋势。 振东流化床的调节需要非常严苛,非常难于达到平衡调节。鼓风量、鼓风的均匀性,抽风的开度、振动频率、物料层的高度都是影响因素。

(5)尾气处理

袋滤器已经逐渐取代了湿法除尘。

3.喷雾干燥参数控制

喷雾干燥参数的控制,决定了产品的产能、产品质量、生产能耗、物料损失及生产过程安全。对于现代化工厂的安全高效、低成本、低污染的运作目标的实现及其重要,是本文的论述重点。

(1)温度

喷雾塔进出口温度是喷雾塔最重要的工艺参数之一。物料与热风顺流进入干燥塔。在最初的几米,浆料所含的水分迅速蒸发,颗粒表面由于水分的蒸发维持于小于80℃的状态,颗粒质量不会因为高温而分解、凝聚。然后颗粒表面温度迅速升高到接近温度下降之后的热风温度,进入缓慢干燥段。如果此刻的热风温度高于物料稳定温度,物料或物料含的杂质会发生热分解或集聚形成焦油或大颗粒。

实验室小试温度对大生产参考意义不大。根据经验,实验室小试温度必须高于140℃物料不变质,才可以常规喷雾干燥。助剂的选择、滤饼含的杂质种类、浆料的含固量、粘度、温度、研磨磨效、雾化颗粒的尺寸、颗粒的水分含量、进出口温度,都会对颗粒高温分散稳定性带来影响。

(2)压力高低或甩盘的转速

喷雾后造粒分布必须均匀,才能确保颗粒受热均匀得到良好的干燥。造粒越小,越容易干燥,利于节约能源,但随尾气损失的物料会明显增多,颗粒稳定性会变差;除了质量因素,颗粒的粉尘性同时也会变差,需要更多防尘剂粘结。颗粒越大,干燥越困难,喷雾进口温度要高,能耗越高,但尾气损失减少。理论颗粒尺寸根据经验以150~200um为最佳。

(3)浆料固含量

固含量的高低影响能耗、颗粒密度、颗粒高温凝聚。固含量过低,虽然可以减轻颗粒凝聚质变现象,提高产品质量。但需要更多热能蒸发水分,同时造成颗粒密度降低,颗粒结实度降低,如果过低,可以会由局部坍塌的球形碎裂成碎片状、增大粉尘量增加尾气中物料含量。

(4)通风风量

通风量高,旋风分离装置无法及时捕集粉尘,会加大物料损失,严重时会堵塞袋滤器造成停产。如果采用湿法除尘,会造成大量物料进入污水处理系统,尾气中粉尘会超标排放,造成严重环境问题。曾经尝试将干燥风量由22000m3/h提高到24000m3/h, 喷雾物料损失率由0.3%大幅提高到4%。在物料不发生质变的前提下,喷雾系统更易选择一个相对较低的风速,当然不要低于旋风分离系统要求的最低分离速度。

(5)喷嘴数量的选择

多喷嘴可以增加喷雾过程中产能调整的灵活性,喷雾的喷嘴在实践中有1~9个不等。实际操作中,根据产品不同产能选择使用的喷嘴数量。多喷嘴体系比较大的问题是因为喷嘴必须均布,在只选择几个喷嘴工作的情况下,会因为喷雾塔内未使用的喷嘴对应区域存在相对物料空区,造成热能较大损失。多喷嘴也存在故障率高,开车稳定时间长的弊端。建议喷嘴数在3~4个,选用不同喷嘴组合调节产能,尽量喷嘴全开。

(6)真空度

在设备允许的范围内,适度的低真空可以加速水分蒸发,降低喷雾的进口温度,保护颗粒免于变质;同时,可以避免粉尘溢出到周围环境中。需要注意的是如果喷雾系统密闭不好,可能在物料中引入杂质。

4.喷雾干燥质量控制

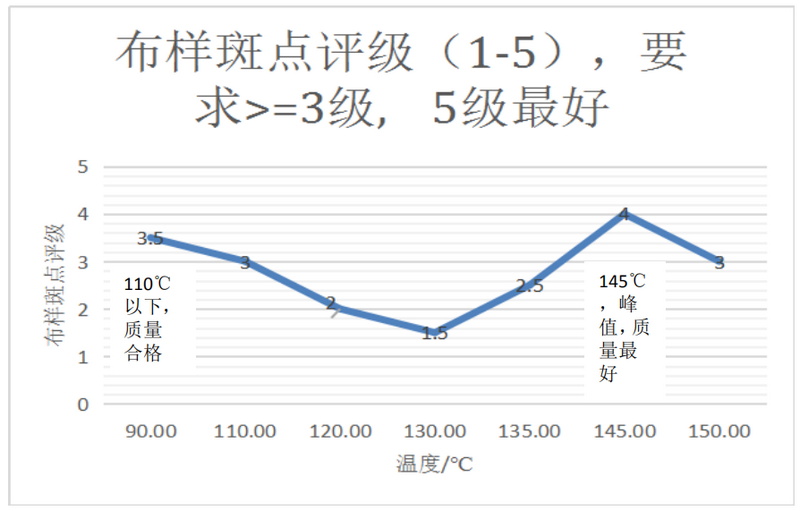

分散染料喷雾干燥质量控制的主要指标为色光(有无热分解及污染)、强度(水分调节)、斑点(有无染料或杂质的凝聚)、防尘性及水分,颗粒的尺寸变化及分散性需要抽样检测。

(1)斑点控制

染料的本质决定了染料喷雾能力的大小。助剂的选择、滤饼含的杂质种类、浆料的含固量、粘度、研磨磨效、雾化颗粒的尺寸、颗粒的水分含量、进出口温度,都会对颗粒高温分散稳定性带来影响,生产过程中通过控制布样上斑点大小与表征在高温下染料是否发生质量变化。

目前高温分散稳定性最好的助剂是美国MVW公司产的Reax 系列,国产的分散剂MF系列高温分散稳定性略差,也能够满足高温下对染料颗粒的稳定保护。产能视不同厂家的品质差异,比Reax 系列低10%~20%左右。

需要强调的是,分散蓝54号喷雾过程中滤饼中的杂质对分散稳定性的影响非常大。杂质的影响甚至令分散稳定性出现了两个明显分区。在合成批次控制不好的情况下,个别批次含有大量焦油,需要“燃烧掉焦油”(高温喷雾重新分散)重新回锅才能得到合格的产成品。

降低喷雾浆料的固含量可能提高进出口温度,相对于温度对质量的影响,绝大多数情况下微粒之间距离的增加减少了颗粒凝聚的几率,对54号分散蓝来说,固含量自35%降低到30%可以提高产品质量。研磨过度、研磨后颗粒分布不均匀存在过小尺寸的颗粒,都会造成喷雾过程分散性变差。

雾化颗粒的大小及粒径分布会略微影响喷雾后染料的分散性。在能够兼顾干燥效率和能耗的情况下,颗粒尺寸易在150~200微米最为适宜。

(2)粉尘

染料的本质、助剂的选择、造粒的方式 (颗粒尺寸)、喷雾前浆料的固含量、振动流化床的调节(防尘油的加入量)、粉料接处的比例、粉料循环时粉料与浆料包裹程度,都是影响因素。

(3)色光及强度

属于QC控制范畴。

(4)水分

喷雾水分的确定是根据吸湿平衡曲线设定。含量大颗粒、没有过分干燥染料的分散性会好,但过高颗粒在储存时会结块影响后续应用。分散蓝54水分不超过9.5%为宜。水分不宜过低,水分过低增加了能耗,也增加了添加助剂的成本,同时增大了产品高温变质的风险。如果包装后密封不严或使用过程中包装开口时间过长,染料会因吸潮出现质量变化(如强度降低)。

5.节能及操作优化

(1)粉料循环

粉料循环可以降低劳动强度,减少人工。在浆料将粉料完全包裹的前提下成品的品质不会有任何降低。经过30多个产品的验证,没有任何一个产品因分料循环出现分散性变差。需要强调的一点是,粉料循环的吹风必须经过冷却降温,达到保护粉料颗粒和除去水分的目的。

(2)直接造粒

通过调节喷雾浆料的含固量、选择合适的喷嘴与旋流片组合、振动流化床对细粉的去除,可以达到成品无需加防尘油直接包装。既减少了设备投资,也减少了维护费用,还减少了一种原材料,更重要的是提升了产品品质。

(3)加热介质及加热方式的选择

热风提供可以通过采用电加热、蒸汽加热、燃油加热、天然气加热及这几种加热方式的组合。

可以用蒸汽或电加热作为预加热,燃油加热或天然气加热作为二级加热来达到热风的稳定供给。建议二级加热采用天然气,天然气作为一种清洁能源可以燃烧后直接与空气混合,达到100%利用率,其天然气间接加热方式热能利用率只能在75%~80%左右。

天然气直接及间接加热与燃油间接加热能耗比较如下:

(4)喷雾开停车优化

通过优化开停车控制系统及员工的操作培训,稳定开停车阶段,可以将开车停车出的不合格料降低到尽可能少。经过探索,喷雾开停车不合格料由开车的300KG左右降低到100KG左右,停车不合格料由200KG降低到70公斤左右。

由于稳定的工艺条件,开车及停车料除了强度存在超标,完全可以做拼混使用,不用回锅,节省了大量人工及能耗。

6.包装

包装过程主要关注以下几点:

(1)包装的密封性

干燥过程是一个失去水分的过程,含有一定温度的颗粒冷却后会存在吸潮现象,造成染料强度超标;包装过程必须密封完全。

(2)下料的连续性

如果操作不当或设备故障,物料会堆积在喷雾塔底部或堵塞下料管线,包装人员必须注意观察下料速度,一旦出现下料量减少现象,采取相应措施排除故障。

(3)清洗的彻底性

包装的前托料注意观察,如果设备局部清洗或烘干不充分,包装时会发现料块或出现上一个品种的物料。

7.设备的清洗(染料污染)

染料生产一般为品种多、产量小,设备会出现频繁清洗,产生大量污水,造成环境问题和高能耗问题。喷雾塔的清洗对染料的品质影响至关重要。如果局部没有清洗彻底,残余的染料会带入下一个产品,对下一个产品造成色污染。

在喷雾开始的相当长一段时间,会出现产品色光或斑点测试不合格。如果形成局部料块,偶然掉落会影响某几个包装,造成客户染色问题,招致客户抱怨。

(1)设备选型时必须考虑易清洗无死角,塔体选择镜面材料。

(2)采用CIP系统,对设备进行全面清洗,避免人工失误。

(3)开车前根据清洗检查清单复查。

8.其他

(1)工艺安全

喷雾产品品种的燃烧性及爆炸性数据必须具备且有效,根据安全数据确认产品喷雾应采用的喷雾塔。

根据产品储存稳定性数据确定产品最大允许包装温度,特别是200KG以上的包装散热较慢,不允许在高温下包装,避免物料热分解产生火灾危险。

(2)设备维护

喷雾系统是一个比较复杂的单元操作系统。对风机、阀门、供热系统、喂料系统、袋滤器、下料旋转阀等必须进行按计划日常维护,否则任何一个环节及设备出现问题,都会造成停产的重大损失。

(3)规范管理

计划安排与品种梯度颜色管理、先进设备、操作标准化等都对节能降耗、提高操作稳定性、减少操作失误起到重要作用。

分散染料的喷雾干燥是一个复杂的系统工程,涉及安全环保、设备选型及维护、人员操作的熟练性、标准化操作流程、品质管理,工艺参数之间的相互制约,原材料(原染料及助剂的质量)等各种因素。要想实现安全高效低成本低污染,必须综合考虑各种因素,才有可能获得稳定高质量的优良产品,避免低价低质竞争,在高端染料市场占有一席之地。

作者简介:

丁世全,山东安丘人,青岛大学染整学士,管理科学与工程硕士,1998年参加工作,曾任汽巴/亨斯迈染料(青岛)有限公司生产经理,亨斯迈纺织染化(中国)有限公司总经理、法人代表。

手 机:13922409166

邮 箱:dingliurui@sina.cn