液体硫化料的最新发展

何万春1,刘干民2,王琪1

[1.美捷通(天津)化工有限公司 天津 300457;2.广东省纺织协会 广东广州 510095]

摘 要:文章阐述了硫化料生产和染色的基本原理以及第四代液体硫化料的开发过程;说明了第四代液体硫化料染色的基本原理和工艺;通过试验和生产实践论证了第四代液体硫化料的优点;并指出了应用第四代液体硫化料有利于解决当前硫化料染色的环境问题,促进行业的健康发展。

关键词:液体硫化料;流行;黑色;环保;工艺;染色

1.引言

近年来的服装流行色中,黑色是其中的一种基本色调,合理的设计后,人们会觉得瘦身、皮肤白净、有曲线、有美感。因此,黑色面料的生产量一直很大。黑色面料的生产离不开硫化黑染料的染色,在实际生产中硫化黑染料因产量大、成本低、得色深、用途广,而被印染行业普遍喜爱。与此同时,硫化黑染料染色的产品易产生脆损和一些人认为硫化黑染色过程及其染色排放较其他染色更“不”环保而受到非议甚至排斥,个别印染园区限制或禁止园区生产厂使用硫化染料。

我们联合染料生产厂和印染厂,在资深染整技术人员和印染厂的大力支持下,对此进行了长期的观察和探索,研究出了第四代液体硫化料,只要应用得当,硫化黑染色的生产过程及其染色排放不会比其他染料染色的生产过程“不”环保,由于液体硫化黑本身特性而更易回收和循环利用,染色排放反而较其他染料的染色排放更少。

2.第四代液体硫化染料

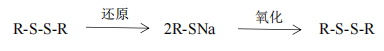

大家都知道,硫化染料是分子结构中存在硫键(-S-)的一类染料的统称。以硫化黑为例,它的制造是2,4二硝基酚与多硫化钠共沸,在高温反应锅内完成的。市面上普遍流通的粉状、片状、甚至有的液状都是如此。所以硫化染料是一个没有固定结构的混合物质,甚至还有多余的多硫化钠物质。它的应用是要通过还原物质在一定条件下还原而溶入碱性溶液中,上染纤维后再氧化而得色的。其染色的简单描述可以这样来表示:

这个过程是不会产生游离态的硫元素的,而染料分子中共价键的硫元素在其结构中很稳定,在正常的染色条件下是不会与其他元素组合成有害物质的。只有游离态的硫元素才会与其他合适的元素合成新的物质。如与氢离子合成H2S,与钠离子合成Na2S等。普通硫化黑染色中反映出来的主要问题是:

(1)因硫化染料和传统使用的还原剂(如Na2S)纯度不高,只有50~70%,所以其应用时带来大量的杂质而产生大量的污泥,给污水处理带来很大的困难。

(2)染料和还原剂在其反应过后游离态硫元素遇酸产生H2S,刺激、有毒而污染空气。

(3)使用大量的还原剂,使污水处理过程中增加氧化物质的消耗和污水的COD值偏高。

第四代液体硫化染料ECO系列产品及其应用克服了上述普通硫化染料及其应用的缺点。其主要特点:

(1)液体ECO系列产品是将硫化染料在一定的条件下还原液化,过滤掉杂质等多余的物质,将染料进一步纯净化,使其在后面的应用中避免多余的污泥的产生和其他反应的发生,解决了硫化染料染色产生污泥多和有害气体的产生的问题。

(2)利用环保型的还原剂和氧化剂,不新带进不环保的物质,也不使产品在还原和氧化剂过程中产生新的不环保的物质。这样,不再有刺激性有毒气体(H2S)产生,也就不再污染空气。

(3)在染色时,选用易控制且稳定的还原剂并控制好用量,使生产应用过程中不存在多余的还原剂而增加COD值。

(4)使用时,无尘、无臭、无刺激,甚至还有香味,彻底改善了生产境。

3.试验验证

3.1 主要的试验原材料

粉体硫化黑、第四代ECO、40s全棉拉架平纹、Nacl、NaOH、Na2S、环保素、渗透剂等。

3.2 主要的试验器材和设备

鸿靖IR-24S小样染色机、瑞比IR-12小样染色机、莱州元茂Y571摩擦牢度测试仪、WMX-III-B微波消解装置、UV2600分光光度计等。

3.3 试验采用的标准

评级:ISO 105 A03-1993《评定沾色用灰色样卡》;干湿擦牢度:ISO 105 A01:1994《纺织品摩擦色牢度试验标准》;耐皂洗色牢度:ISO 105 C02《纺织耐洗色牢度实验方法》,测COD和含硫量:GB/T 16489-1996《水质·硫化物的测定,亚甲基蓝分光光度法》。

3.4 实验方法

①配制12%的粉黑染液和25%的液黑ECO染液各两份,一份待测,一份做染色用。

②用半漂好的全棉拉架平纹布10克分别用以上配好的染液染色100℃×60'降温,取出染好的布氧化冲洗干净,烘干待测。

③保留好染后液且冷却至温室待测。

3.5 试验结果

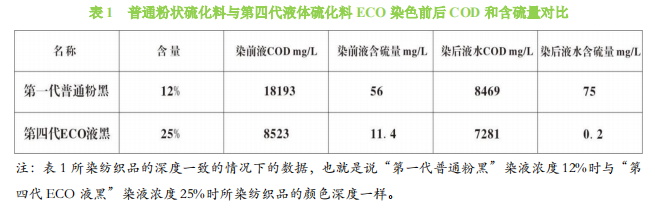

①ECO系列的含硫量和COD比普通的粉黑明显下降;

②使用ECO产品染色后的污水几乎不含硫元素;数值如表1所示。

③用第四代ECO液体硫化料染色后的产品比普通的粉状硫化黑染色后产品的牢度有明显提高,干摩擦牢度提高一级,湿摩擦牢度和洗水牢度提高半级,如表2所示。

4.生产实践

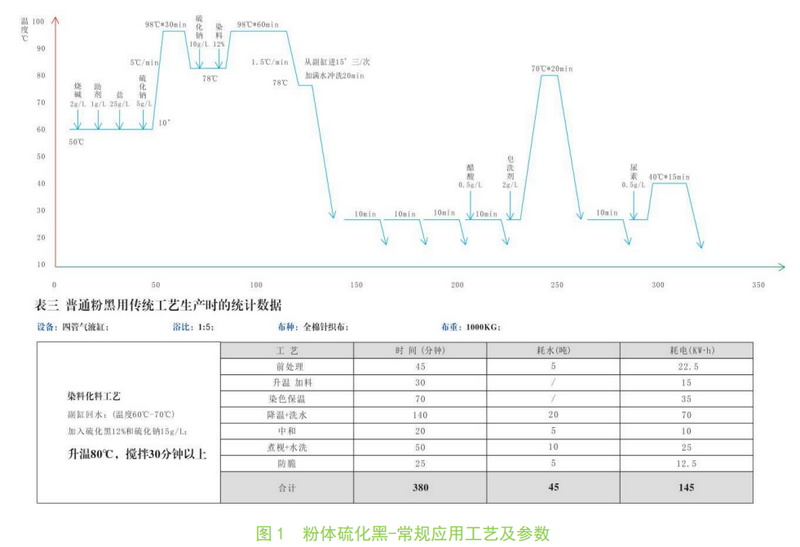

(1)粉状硫化黑的传统工艺如图1

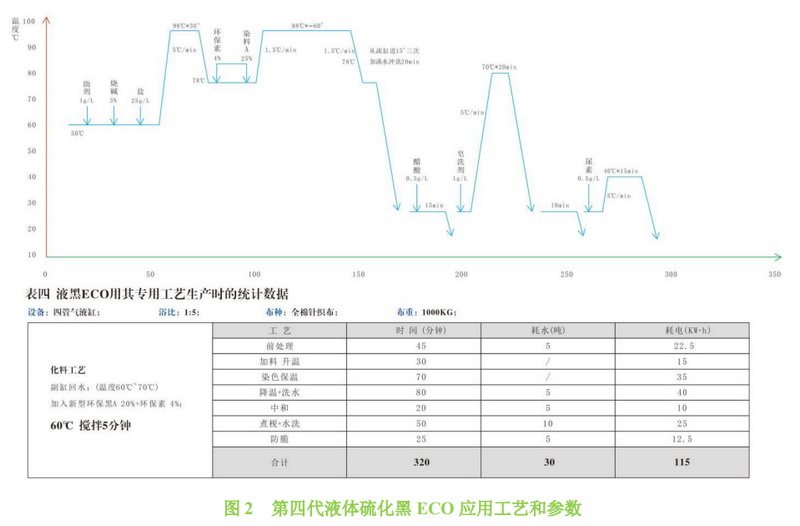

(2)第四代液体硫化黑ECO染色生产工艺如图2

按照上述工艺和做法,我们在染厂做了大量的试验和大货生产,比较粉状硫化黑染色(按图1工艺)和第四代液体硫化黑染色(按图2工艺术表),发现使用第四代液体硫化黑ECO染料染色有如下优势:

①减少生产时间

化料时间由原来的半小时以上变成10分钟左右;染后减少三次洗水,合计节约时间1.0小时以上/缸,提高了生产效率,每天单机产量由3缸提高到4缸。

②节约了生产用水

减少用水量15吨水/吨布以上(平均按工厂采用浴比是1︰5计算)。

③节约了用电量

减少用电量30度/吨布以上。

④节约了蒸汽

0.5吨/吨布(染色车间实际测得)。

⑤降低了污泥排量

污泥量减少40%以上(染后排放基本无沉淀物)。

⑥降低了污水的含硫量

污水含硫量由普通粉状黑染色时的75mg/L降至0.2mg/L,大大降低了污水处理的难度。

⑦改善生产环境,提高质量

生产环境无尘有香味,布面有光泽基本不花布,重现性好,各项牢度有提高;改善了生产环境的同时,产品质量提高了。

(3)使用第四代液体硫化黑ECO染料染色较普通粉状硫化黑节约成本的核算

以某工业园区的各项收费单价为核算依据:清水:3.84元/吨;污水:6.5元/吨;电价:1.0元/KW·h;蒸汽价:200元/吨(平均计);污泥处理:0.5元/kg。

此时节约的成本:产量一天由3缸增加到4缸,节约人工约100元/吨布(现行规染厂看大缸人工平局工资是500元/天)。

节约水成本:15吨水/吨布×3.84元/吨水=57.6元/吨。

节约电成本:30KW·h/吨布×1.0元/KW·h≈30元/吨布。

节约蒸汽:0.5吨/吨布×200元/吨=100元/吨布。

节约污水处理费:

污水:15吨×6.5元/吨=97.5元/吨;

污泥:250kg×40%×0.5元/吨=50元/吨布。具体情况如表3所示。

5.结论

从试验和大生产的实际情况来看,第四代液体硫化黑ECO染料较之前的普通粉状硫化黑有较有的进步,有利于改善生产环境、提高生产效率、提高产品质量、降低生产成本,有利于解决硫化染料染色的环保问题。

参考文献:

[1]染料应用手册第八分册[M].纺织工业出版社出版,书号15041.1380.

英文题目:

Latest Development in Liquid Sulphur Dye

作者简介:

① 何万春,染整工程师,从事染整行业30多年,主要研究针织布、筒子纱的染色整理和相关的染化料的合理使用等技术和管理。

手 机:13302418638

E-mail:hwc0323@126.com

② 刘干民,高级工程师,主要研究方向纺织染整企业管理、新材料新产品开发、植物染及产品、生态环保新技术的开发和应用;标准化、纺织染整传统生产厂的改造更新,提供纺、织、染、服装等的管理和技术咨询服务。

手 机:13725267818

E-mail:3221415975@qq.com