我国纺织业年耗水量超过100亿t,废水排放量为全国各行业的第6位,其中印染行业用水量占80%,约80亿t,用水量按单位纺织品质量是国外发达国家的2—3倍,单位能耗是他们的3—5倍.“十一五”环保目标是到2010年单位能耗比2005年降低20%,污染物排放减少10%,用水量降低30%.因此,节能、节水、减排是印染行业刻不容缓的大事,除了改变陈旧的传统染整工艺和使用先进的节能、节水、减排的印染设备外,开发节能减排型的印染助剂也是当前国内外研究的一个热点.

1节能减排型前处理助剂的开发

1.1低温酶精练剂

棉纤维上含有0.4%,1.2%果胶质、0.4%~1.2%蜡质、1.0%。1.9%蛋白质、0.7%~1.6%灰分和少量的色素等天然杂质,称之为棉纤维的天然共生物.…这些杂质主要存在于棉纤维的角质层和初生胞壁中,它们使棉具有疏水性,染色时会阻碍染料的渗透和扩散,加上纺纱上浆中施加了浆料、油剂,故在染整加工时必须将这些杂质通过退浆、煮练、漂白工序予以去除,为后续的染色、印花、后整理创造必要的条件.

在传统的煮练工艺中,烧碱作为皂化剂将果胶、油蜡、蛋白质进行水解,再用表面活性剂将分解物乳化和分散后从棉纤维上去除.但这些过程属于化学反应,并需要在100℃甚至135℃高温(高压)下进行,耗汽量很大,lt棉针织品约需耗用蒸汽5—6 t,占整个染整加工过程中用汽量的60%左右.烧碱还会与纤维素反应生成纤维素钠,不易从纤维上洗下,煮练后必须反复用水洗涤,耗水量很大,约占整个染整过程用水量的50%左右,也增加了污水排放量.

低温练漂是解决染整工艺节约能源、节约用水和减少排污量最为有效的方法,是当今研究的重点.冷轧堆练漂工艺是利用高浓度化学物质和延长时间来达到化学反应的目的,但分解出来的杂质牢固地附着在织物上,必需用高温水强力洗涤,否则产品质量达不到中高档的要求.故在煮练剂中施加溶剂及时去除水解和皂化生成物,有利于提高水解反应速率,降低煮练温度,但使用有机溶剂是否可取值得商榷.

采用棉用酶制剂进行煮练国外早在20世纪90年代已有研究,并有许多论著发表.岬l过去认为棉煮练主要是去除棉蜡以提高渗透性,但经四氯化碳萃取过的棉依然是零毛效,没有提高渗透性.将果胶质萃取后毛效都很好,因此,煮练对象应是去除果胶质,当然,最理想的结果是在去除果胶质的同时,也能部分去除其他杂质.去除果胶质选用果胶酶、半纤维素酶、

蛋白酶、脂肪酶等可起辅助作用.酶制剂生物催化反应速度快,一般能在50—60℃反应,可以节约能源.酶本身是蛋白质,无毒,很容易生物降解,污水处理负担轻,为环保型助剂.由于其催化反应的专一性,仅能催化特定的一种物质进行水解或裂解反应,所以,它可以从某些物质中去除某一种特定的成分,果胶酶可在棉纤维中去除果胶质.

果胶质是以D一半乳糖醛酸的d—l,4一苷键结的多聚糖为主链,其部分羧酸基酯化成为甲酯,果胶质中甲酯含量不同,酯化度不一,造成果胶质疏水性不同.在这主链上有鼠李糖、阿拉伯糖、半乳糖、木糖和其他糖的支链,是一个分子结构比较复杂的高聚物.果胶酶按其作用底物来分,有果胶酸酶、果胶酶和原果胶酶3种,其作用底物分别为果胶酸、果胶和原果胶.原始选用果胶酶进行棉纤维煮练收效甚微。因为它不能将原果胶分解.改用原果胶酶,可明显去除果胶质,但效果仍不满意.改用改性的果胶裂解酶后,才真正获得成功,它将果胶质分子链中无规部分的聚合物切断,生成低聚物的混合物(内切),作用于果胶质高聚物的分子链端部,使分子链水解,最后形成二聚体或单体(外切).新的果胶裂解酶是从杆状菌衍生而得的第三代果胶酶制剂,为解决其耐热性,通过基因工程和DNA编码的方法,将不同的细菌克隆在果胶裂解酶中,这是目前适用棉布煮练的新一代酶制剂.它能在50~80℃、pH值7.1 1、无需钙镁离子活化的情况下使用,适用于各种加工工艺,如浸渍法、轧蒸法等,加入表面活性剂和其他酶制剂,可以帮助去除油蜡等杂质.应用丹麦诺维信公司的果胶酶Scourzvme L、中性纤维素酶和复合酶对全棉精梳针织品(27.8 tex)进行煮练,处理温度60℃、pH 8.4、时间60 min,煮练后其果胶去除率分别为:果胶酶94.76%,中性纤维素酶31.37%,复合酶95.89%,常规碱煮练的果胶去除率为95.75%.净洗后的润湿性达到1 s之内,达到常规煮练水平.

1.2氧漂活化剂

双氧水漂白的纺织品白度纯正,稳定性良好,没有污染,不腐蚀设备,所以此法广泛用于纤维素纤维和其他纤维的漂白.双氧水漂白机理至今未有定论,大多数可接受的机理有:(1)过氧化氢作为一种弱酸,在碱性介质中离解为过氧化氢负离子(H:O:+OH一≠HOO-+H20);(2)过氧化氢负离子又是一种亲核试剂,能引发过氧化氢形成游离基(HOO一+H202≠HOO-+HO·+0H一),两者都具有活性,可使色素氧化分解产生漂白作用.但传统氧漂工艺因为双氧水活化能较高,必须达到活化能才能分解出有效的氧化剂HOO一或HOO·,故必须在95℃以上高温、pH 11左右才能分解,分解率约为80%.同时,还存在歧化反应,有效利用率约50%.冷轧堆练漂时,利用率仅20%左右,大部分被无效分解,加入稳定剂目的是降低分解,提高利用率.常用稳定剂中,水玻璃分解率为46%,AR一750为l 3%'Prestogen EB为l 6%,但都要在95℃漂白,能耗很高.

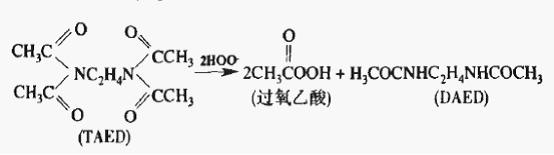

为使双氧水能在较低的温度下分解并提高其利用率,必须降低分解活化能,并控制分解速率.从家用洗涤剂中除过硼酸钠氧化剂外添加活性剂使漂白温度降低受到启发,提出氧漂活化剂用于纤维素纤维漂白.【81比较成熟的是四乙酰乙二胺(TAED)和壬酰基氧苯磺酸钠(NOBS)19I,这类漂白活化剂与HOO一作用生成漂白能力明显强于双氧水的过氧羧酸,从而使漂白可在较低温度下进行陋12l,反应式如下:

»

2.2分散染料染色载体

分散染料载体染色是最早的一种染色方法,因对染色牢度有影响和载体的毒性而淘汰.由于高温高压染色和热溶染色所耗能源费用高,特别是混纺纺织品染色而重新考虑采用载体染色法.分散染料载体染色是利用载体作为涤纶纤维膨化剂,使纤维结构膨化疏松,便于分散染料向纤维内部扩散.载体染色主要用在不能使用高温高压或热溶染色的混纺纤维、涤/毛、

涤/棉(粘)或涤/腈不同染料同浴一步法染色,使染色工艺流程缩短,大大节约能源,也容易达到两种纤维的同色性.

早先使用的载体如氯苯、二氯苯或三氯苯,载体能力很强,但气味浓重,还是有毒化学品,因此,已被禁用.后来用邻苯基苯酚(OPP),毒性较低,LD卯为2 480mg/kg,但它是一种环境激素,其沸点很高(280~284℃),很难挥发,残留在织物上气味很重.继而使用甲基萘,

其乳化液商品名为膨化剂P,也因为沸点很高(244.5℃),残留在织物上有樟脑味,而且载体效率不高,也影响日晒牢度,但因价廉仍在使用.冬青油(水杨酸甲酯的乳液)是目前使用最多的载体,因为它的载体能力很强,毒性很大,急性毒性LD∞为887 mg/kg,又是一种较强的麻醉剂,对神经系统麻醉严重,人体长期吸入会食欲减退、头昏目眩、呕吐,严重时发生昏迷.还因为沸点很高(243℃),不易挥发,残留在织物上,这些都受到GB1840l一2003的限制,都不该使用.

环保型染色载体是20世纪90年代开始研发的,要求无毒、无气味、易生物降解,在较低温度下保持液状,易乳化,乳液贮存稳定性好,合成容易,价格便宜,载体能力较强,载体染色物不降低日晒牢度和色光,不损伤纤维,残留在织物上易洗除.118J要达到上述所有要求是非常困难的,被研究过的化学品有近百种,至今还没有找到十分理想的载体,不是染深色效果不如冬青油,就是价格较贵,到目前为止,载体效果相对优异的是N一环己基吡咯烷酮,其次是N一一正辛基吡咯烷酮,价格都很贵,它们的分子结构式如下:

价格便宜而效果良好的品种有二乙烯乙二醇,Swelling agent G是85%的二乙烯乙二醇与15%的N一环己基吡咯烷酮的混合物.㈣9吡咯烷酮有良好的载体作用,原因是具有内酰胺结构,使其与染料分子结构中的某些官能团(羟基、胺基等)有很强的亲和力,染料易扩散进入己膨化纤维内部.

2.3活性染料无盐染色助剂

由于棉纤维大分子侧链上的羟基在水溶液中水解,使得棉纤维显示负电性,在活性染料染色过程中由于它的阴离子性,吸附性很弱,在被吸附到棉纤维之前必须克服一定的电荷阻碍,在传统的活性染料染棉时,必需加入大量的盐,也就是向亲水性的染料胶体溶液中加入电解质,胶体粒子的水合度减小,从而产生盐析现象.这样,染料由水溶液中向纤维表面转移的倾向就增加,平衡上染量就增大,盐就作为一种促染剂应用于染色.

根据染料结构的不一,用盐量也不同,目前用得最多的双活性基团染料由于分子结构变大,无疑磺酸基数目也将增加,以提高染料的水溶性.因此,必需施加大量盐,一般竭染染色的盐用量为50~80 g/L,连续轧染高达200~250∥L如此多的盐造成染色残液中大量盐排入废水,造成严重环境污染.此外,为减少染色不匀,需分批加盐,延长了工艺时间,更是浪费盐,增加生产成本.

为了使活性染料染色时少用盐而又能保持或提高上染率和固色率,必需提高染料与纤维的亲和力.近年来,在深入研究了活性染料分子结构与纤维亲和力关系后,开发了低盐型活性染料,用盐量减少1/3~1/2,已投入市场的有Ciabcron LS、Sumi6x Supra NF和HF、Levx E—A、Remazol EF等.I 1 9】除此之外,在染色前进行阳离子变性处理,使棉纤维呈阳离子性。染色时阴离子活性染料因静电引力而上染,不需用盐促染,使无盐染色成为可能.

阳离子变性剂都是季铵盐型,因为季铵盐中的烷基碳原子低于14的易溶于水,作为变性剂用的季铵盐中烷基碳原子都很低.变性剂除了呈阳离子性外,阳离子性愈强,效果愈明显.同时变性剂要求纤维预处理时,分子中具有与纤维素牢固结合的基团,并在预处理时均匀分布阳离子基,以达到染色时既少盐又匀染的目的.最典型的阳离子变性剂是三甲(或乙)胺与环氧氯丙烷的缩合物,缩合物在碱溶液中能与纤维素羟基反应而使纤维阳离子化,而后在活性染料或直接染料染色时能提高15%。20%给色量,可达到少盐染色的目的.但它的阳离子性较弱,效果不显著,而且高温处理时要泛黄.如果将二甲胺先进行烷基化反应(例如苄氯),再与环氧氯丙烷缩合,得到的产品阳离子眭较强,结构式如下:

»

由于过氧乙酸的氧化电位很高(仅次于臭氧),所以具有低温漂白作用,可以在70℃、pH 10.5条件下漂白,白度超过常规氧漂丁艺,并可减少纤维损伤.

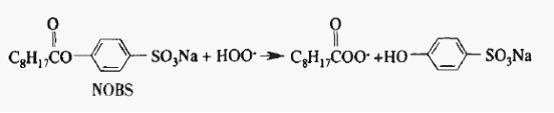

NOBS称为第二代漂白活化剂,属于释氧活化能更低的品种.NOBS在40~50℃即能产生壬基过氧酸负离子,反应式如下:

由于温度更低,对纤维损伤很小.因为必需在碱性条件下生成过氧化氢负离子,pH应控制在10.5,但是在生成壬基过氧酸负离子的同时,产生酸性很强的对羟基苯磺酸。不利于过氧酸负离子的产生.

TAED是非离子型,NOBS为阴离子型.如果羧酸的碳原子数小于8,生成的过氧羧酸能溶解于水中,不易吸附到纤维上,使纤维表面的过氧羧酸浓度与水溶液中相同,则双氧水活化效率较低,漂白效果较差,这种活化剂称为亲水性活化剂,如TAED.如果过氧羧酸的碳原子大于8,则不易溶于水,而被纤维所吸附,使纤维表面上过氧羧酸浓度高于水溶液,其双氧水活化效率高,漂白效果也好,这种活化剂称为疏水性活化剂,如NOBS.

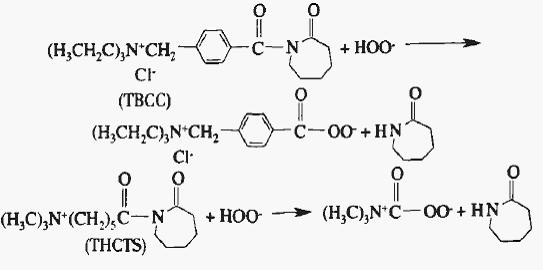

继TAED和NOBS之后,20世纪初又开发了N一酰基己内酰胺(N—Acyl c印rolactam)类阳离子活化剂,在漂白液中更易被呈阴离子性的纤维吸附,活化能力更强,在冷轧堆练漂工艺中,可由24 h堆置缩短到4~6 h;在双氧水热漂工艺中,温度可降低,有利于节能和保护纤维不受损伤.这类活化剂的品种有N七4七三乙基铵甲撑)苯酰基】己内酰胺氯化物(TBcc)和6七N,N,N一三甲基铵甲撑)己酰基己内酰胺对甲苯磺酸(THC偈),它们与过氧化负离子在碱性条件下反应生成N一4一三乙基铵甲撑苯甲酰过氧酸。

以上4个过氧化物活化剂TAED、NOBS、TBCC和THCTS的分子结构中都有羰基,羰基中氧原子的负电性高于碳原子,电子云密度趋于氧原子,碳原子处于缺电子状态(部分负电荷),遂与HOO一发生亲核加成反应,去除离基后生成过氧化有机酸,反应式如下:

上述反应显示,反应难易取决于活化剂的羰基碳原子的正电负性和离基的性质.比较以上4个活化剂的羰基,显然受季铵盐型阳离子缺电子性和己内酰胺羰基吸电子性的影响,羰基碳原子上的正电负性最大,其次是NOBs受苯磺酸的吸电子性影响,羰基碳原子的正电负性也较大,而TAED的羰基碳原子的正电负性显然最小.其次是离基离去的难易取决于获取电子的能力大小,按正电负性大小它们的次序是:己内酰胺>对羟基苯磺酸>二乙酰基乙二胺.由此可以得出结论,它们的活性次序是:TBCC(THCTS)>NOBs>TAED.

应用以上氧漂活化剂,必需添加金属螯合剂肪止HOO一被重金属离子催化分解,可以起到稳定作用.过氧有机酸活化剂的固态比较稳定,不宜预先配好水溶液,必需即配即用.

2节能减排型染色助剂的开发

染色温度升高有利于纤维溶胀和染化料进入纤维;也可提高染料活化能,加速染料向纤维内部扩散,有利于提高反应速率,降低染色温度,这是整个染整加工过程中节能的一部分,故低温染色已成为降低成本的重要目标.除了采用合理的染色工艺,选用先进的染色设备和一批节能减排型新染料外,节能减排型染色助剂的开发也是一种重要的手段.

2.1羊毛低温染色助剂

羊毛表面的鳞片阻止染料上染和向纤维内部扩散,会造成羊毛纤维收缩.为克服鳞片的阻染,必需在95~100℃时染色.在高温下,尤其是在羊毛等电点pH4—5时,导致羊毛强力损伤、收缩、泛黄和染色不匀.数十年来,一直在研究羊毛低温染色,使用不同的纤维溶胀剂以增加羊毛纤维的溶胀,使纤维内部的空隙增大,使染料容易上染和扩散,以降低染色温度.

羊毛低温染色助剂已经开发的有以下4大类品种.

(1)蚁酸、苄醇、二甲基甲酰胺(DMF)、尿素、硫脲

等早期的纤维溶胀剂都有一定的效果,能在80—85℃染色.蚁酸被羊毛纤维吸附而使纤维溶胀,从而降低染色温度,但其酸性过强而使羊毛脆损.DMF因其毒性,尿素、硫脲则效果不佳,都未能用于生产.

(2)溶剂型的助剂,主要是不损伤纤维和无毒性以及不影响染色牢度的溶剂,例如:N一环己基吡咯烷酮、N,N一二丁基甲酰胺、十六烷基三甲基铵盐、N,N一二乙基苯酰胺、N,N一二甲基辛酰胺、N,N一二甲基癸酰胺、乙烯脲、乙烯硫脲等以及它们的混合物.115118它们既是纤维溶胀剂,使纤维溶胀,有利于染料的上染和扩散,又是染料的溶剂,能使染料溶解在吸附于纤维表面的溶剂层内,提高了染料在纤维表面的浓度,加快了染料的上染并提高其扩散速率,使染色温度下降.使用这类助剂可在70℃染色,匀染性很好,也不需要加匀染剂,羊毛强力提高,不泛黄,毡缩性小.

(3)表面活性剂型助剂,使用最广泛的是两性型表面活性剂,它们能使羊毛纤维溶胀,提高染料的上染和扩散,最低染色温度为40—50 cc.两性型表面活性剂主要是甜菜碱类的N一脂肪酰胺基甜菜碱、N一脂肪基甜菜碱、咪唑啉甜菜碱和羟丙基甜菜碱.甜菜碱的阴离子部分有羧酸和磺酸.使用两性表面活性剂有2种方法:(1)在弱酸性染浴中添加两性表面活性剂,可以使染色温度下降10~15℃.在染中浅色时效果尚好,染深色时效果下降;(2)在染色前先用两性表面活性剂处理,再经洗涤后染色,染色温度可以下降20—30 cc,而且可染深色,给色量提高lo%一20%,染色牢度与传统不加助剂的相同.

4)使用不溶于水而能与羊毛产生氢键的溶剂能使羊毛高序结构破坏,从而提高染料的上染和扩散,达到低温染色目的.例如使用三丁氧乙基磷酸酯(TBxP)和N一甲基吗啉(N—MM)混合助剂.1J5】18因为TBxP不溶于水,可以用乳化剂将其乳化于水中,或将其溶于乙二醇醚中制成能自乳化的助剂.染色前羊毛在该助剂中预处理,使纤维充分溶胀,然后再染色;也可以将该助剂加到染浴中同浴染色,染色温度可降至40—60℃,染得又深又匀织物.

»