1 灯芯绒泡沫染色和整理的经济性

(1)FFT泡沫施加机采用圆筒夹套式,上接狭缝式刀口(见图3),在一定压力下将泡沫均匀涂布于织物上。该系统具有应用半稳定或亚稳定态特征,泡沫质量容易控制;在压力下施加泡沫,可控制织物的渗透性,瞬时渗透最快为0.01s,而单面给液或辊筒、刮刀等施加系统,则难以控制泡沫的渗透程度。

(2)可进行相同或不同的双面泡沫染整,施加不同或相同的化学药剂和染料,开发新花色品种。

(3)应用快速分解泡沫体系,提高产品手感和施泡均匀性,有利于提高产品质量。

(4)施泡机采用气动探边及液压执行机构,加上端封机构,可保证施加的密封性和防止振动引起的给泡不匀及泄漏,并可在低张力下整理张力敏感织物和低张力织物。这些都有助于提高产品质量。

(5)国内引进的FFT系统,采用活性染料泡沫染中条灯芯绒,即可用作印花底色,也可作服饰面料。由于是单面染色,其百米染化料成本从2.64元下降为1.32元,若以年产1000万米计,则可节支13.2万元,若该厂染色全部由FFT机加工,年产量不少于3000万米,节省的染化料费用将十分可观。

(6)灯芯绒采用FFT机加工,因不经轧辊轧压给液,有益于绒条丰满直立,并可减少因烘筒烘燥产生的游移现象。

(7)采用FFT机进行灯芯绒泡沫染色和整理,由于给液率仅为20-25%,大大低于普通浸轧法的轧余率,年节省烘燥用煤188t,节水1324.6t,全年以3000工作时计算,则节约用电11100Kw・h。

(8)由于泡沫施加系统比较完备,几乎很少有污水排放,有利于清洗生产。

2 斯托克FP-Ⅱ型泡沫印花系统

|

|

|

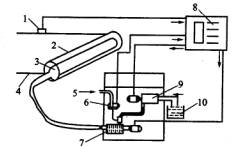

1、印花车速传感器;2、圆网;3、泡沫印花刮刀; 4、织物;5、压缩空气入口;6、空气计量器; 7、动态泡沫发生器;8、电子计算机控制台; 9、液体计量泵;10、印花色浆桶 |

|

图12 FP-Ⅱ型泡沫印花系统 |

(1)FP-Ⅱ型泡沫印花系统如图12。该系统由泡沫发生器以及装有电子计算机的控制台和泡沫刮刀三部分组成。电子计算机控制系统可根据输入的各个参数,即色浆重、泡沫色浆重、布幅宽度、每m2织物上泡沫色浆的用量、印花面积和计算机采集到的印花机车速等,经自动计算后对泡沫发生器发出指令,泡沫发生器再根据指令工作。

(2)该系统的泡沫发生器的泵能力

(3)装有电子计算机的控制台能显示印花车速(0

(4)以印花面积50%的一套花型,印制

3 毛巾织物平网泡沫印花

泡沫工艺应用于毛巾织物印花时,随着刮刀刮动,泡沫体系中气泡的液膜很快脱水,泡沫壁的厚度减低,其黏度也随着下降,直到泡沫破裂。色浆很容易透过筛网印到织物上,渗透到织物表面,并很快被吸收。

(1)从泡沫印花机理来看,巾被行业特别是用热台版平网印花,可改用冷台板印花。由于泡沫浆的体积膨胀了3-4倍,给浆量只是常规的1/2或1/3,不会造成渗化糊色等疵点,大大节约了能源。

(2)产生具有一定特性的泡沫是泡沫技术的关键。某厂采用普通搅拌机以2000r/min搅拌8min,可获得良好的发泡效果。

(3)在普通的平网印花机上实施泡沫印花工艺,要求泡沫均匀、半衰期长、稳定性和流变性好。采用十二烷基酸钠与JFC拼混,用量以2%为佳。用量过低达不到一定的发泡比;用量在2-3%之间,无明显差别;用量4%以上,发泡液容易发泡大、黏度大或原浆液浑浊,这主要是由于超过临界胶束浓度所致,使之不能正常使用。泡沫稳定剂采用2%的十二醇为好,能增加泡沫中气泡壁的表面黏度,起保护膜的作用,并能显著地降低界面自由焓,从而提高泡沫的稳定性。泡沫印花所用增稠剂,应选择有利于泡沫活性、泡沫涂料印花性能的增稠剂,以海藻酸钠浆黏度4Pa・s计,用量10%最为理想,半衰期长达6h以上,流变性好,适合于直接印花。

(4)制备泡沫浆时,可先用一定温度的少量水溶解活性染料,然后加发泡剂及一定量的水调匀,加入增稠剂,以2000r/min高速搅拌4min,再加入稳定剂搅拌4min,得到具有一定发泡比的均匀泡沫浆。发泡剂不能用超过

(5)泡沫印花印制浅、中色时,其发泡比、泡沫的稳定性和染料的溶解性一般较好,但印制深色(3%以上)时,由于泡沫印花的特点是给液量低,客观上造成染料浓度高,从而使染料溶解性能降低,特别是用活性蓝K-CR、蓝K-R、红K-2BR、黑K-R等染料。尿素在常规工艺中的作用是助溶,而在泡沫印花中却不能使用或尽量少用尿素。这是由于尿素本身含有氢键,能提高染液表面张力,有消泡作用。此外,尿素与十二醇发生化学反应,会导致泡沫无法形成。为此,应使用超细粉的活性染料,以解决溶解问题。高浓的染液密度大,导致在一定的发泡条件下难以起泡,可利用阴离子型发泡剂和非离子型发泡各自的特性,调节两者比例,分别制成相应于染料浓度的深、中、浅的不同比例的发泡剂。在普通平网印花机上,印制床单、毛巾织物的发泡比为1:(3.5-4)。

(6)发泡比为1:(3.5-4)时,可节约活性染料10%-15%,涂料40%左右。烘燥所需热能可节约5O%以上,大大改善环境污染。泡沫稳定性好,流变好,泡沫浆不沾刮刀、不拖刀、不易造成糊色等疵点。

4 泡沫印花后整理能耗

由于Autofoam泡沫整理系统与常规的加工方法相比,带液率明显低得多,所以能源的节省是显而易见的。表4、表5两个实际测试的例子如下。

表4 印花布的抗皱整理能耗比较(100%纯棉花布,

|

参数 |

常规浸轧法 |

Autofoam泡沫整理 |

|

带液率 |

69.9% |

30% |

|

烘房温度 |

|

177η3 |

|

布速 |

|

|

|

每米能耗 |

279kJ/m |

206kJ/m |

|

能源节省 |

26.2% |

|

|

燃气消耗 |

|

|

|

燃气节省数量 |

|

|

|

燃气节省率 |

26.2% |

表5 针织布防缩整理能耗比较(100%纯棉针织布,

|

参数 |

常规浸轧法 |

Autofoam泡沫整理 |

|

带液率 |

70% |

30% |

|

烘房温度 |

16O、177、 |

160、177、 |

|

布速 |

|

|

|

能量消耗 |

1419kJ/m |

867kJ/m |

|

能源节省 |

38.9% |

|

|

燃气用量 |

|

|

|

燃气节省数量 |

|

|

|

燃气节省率 |

39.1% |