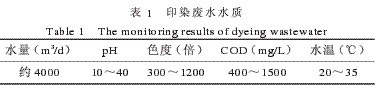

在印染废水处理过程中,化学絮凝是十分关键的步骤。其机理一般认为是通过压缩双电层、吸附电中和、吸附架桥和网捕等作用脱稳,形成絮团,再沉淀分离,从而达到净化的目的[1]。聚合氯化铝(PAC)由于它比传统无机絮凝剂如硫酸铝、氯化铁的性能优越而得到广泛应用。但是,它的相对分子质量和粒度大小以及絮凝、架桥能力仍比有机絮凝剂差得多。近年来,利用无机/有机高分子复合絮凝剂对印染废水的絮凝处理已逐渐成为国内外的研究热点之一[2-4]。与无机絮凝剂相比,有机高分子絮凝剂具有絮凝速度快、用量少、受pH及温度影响小、产生的污泥量少等优点,而将无机有机两种絮凝剂复合后可充分发挥二者各自的特点,通过协同效应提高絮凝效果,减少用量并扩大使用范围[5-7]。本文以碱化度为1.6的聚合氯化铝(PAC)和黏度为560mPa·s的双氰胺-甲醛缩聚物絮凝剂(DF)进行复配制备阳离子型DF/PAC复合絮凝剂。以新隆印染(昆山)有限公司调节池中以活性染料为主的印染废水为处理对象,研究了PAC、DF和DF/PAC絮凝剂的絮凝效果。1·试验部分1.1试验仪器HH-2型数显恒温水浴锅;S-212型恒速搅拌器;721型分光光度计;NDJ-79型旋转式粘度计;pHS-3C型精密酸度计;800型离心机。1.2试验材料双氰胺、甲醛、添加剂、盐酸、碳酸钠、尿素、HP-复合稳定剂和甲醛捕捉剂等均为工业品;硫酸、硫酸银、重铬酸钾、硫酸亚铁铵等试剂均为市售化学纯或分析纯。试验废水取自新隆印染(昆山)有限公司调节池中的印染废水,其中的染料以X、K和KN型活性染料为主,还原染料为辅。呈现红、黄、蓝、绿等多种颜色,多数时间以红、黄色为主。并且该公司的印染废水还具有高碱性、高色度、高COD等特点。印染废水水量、水质如表1所示。 1.3阳离子型DF/PAC复合絮凝剂的合成在装有电动搅拌器、温度计、回流冷凝管的4口烧瓶中,在搅拌下,依次加入一定量的深井水、铝凡土和工业盐酸,控制反应温度为(120±1)℃,保温反应4~6h,冷却到室温后,加入一定量的碳酸钠和尿素来调节PAC的碱化度,经沉淀、过滤、蒸发浓缩至有结晶PAC析出,测定PAC的浓度及碱化度。在装有电动搅拌器、温度计、回流冷凝管的4口烧瓶中,依次加入计量的双氰胺、添加剂和一定量的甲醛,搅拌溶解并待放热平稳后,加入剩余的甲醛(务必控制好甲醛的滴加速度),搅拌溶解后,控制反应温度为(70±1)℃,保温反应2.5h后,降温至55~60℃,加入适量的HP-复合稳定剂,然后在真空下控制温度在55℃左右,浓缩脱醛30min,再冷却到室温后加入甲醛捕捉剂,搅拌均匀即制得双氰胺-甲醛缩聚物(DF)絮凝剂,测定DF缩聚物的黏度。向碱化度为1.6的PAC溶液中加入黏度为560mPa·s的DF缩聚物,制得阳离子型DF/PAC复合絮凝剂,复合絮凝剂中DF缩聚物和PAC(以Al2O3的质量百分比含量计)的有效浓度均为15%。1.4测试方法粘度:NDJ-79型旋转粘度计在(30±1)℃下按GB2794-81测定方法测定;pH值:pHS-2C型精密酸度计;COD去除率、脱色率按文献[8]进行测定;沉降速度的测定是将活性印染废水试样加入100mL的量筒至满刻度,添加一定量的净水剂,立即搅拌均匀,静置,观察沉降过程。

1.3阳离子型DF/PAC复合絮凝剂的合成在装有电动搅拌器、温度计、回流冷凝管的4口烧瓶中,在搅拌下,依次加入一定量的深井水、铝凡土和工业盐酸,控制反应温度为(120±1)℃,保温反应4~6h,冷却到室温后,加入一定量的碳酸钠和尿素来调节PAC的碱化度,经沉淀、过滤、蒸发浓缩至有结晶PAC析出,测定PAC的浓度及碱化度。在装有电动搅拌器、温度计、回流冷凝管的4口烧瓶中,依次加入计量的双氰胺、添加剂和一定量的甲醛,搅拌溶解并待放热平稳后,加入剩余的甲醛(务必控制好甲醛的滴加速度),搅拌溶解后,控制反应温度为(70±1)℃,保温反应2.5h后,降温至55~60℃,加入适量的HP-复合稳定剂,然后在真空下控制温度在55℃左右,浓缩脱醛30min,再冷却到室温后加入甲醛捕捉剂,搅拌均匀即制得双氰胺-甲醛缩聚物(DF)絮凝剂,测定DF缩聚物的黏度。向碱化度为1.6的PAC溶液中加入黏度为560mPa·s的DF缩聚物,制得阳离子型DF/PAC复合絮凝剂,复合絮凝剂中DF缩聚物和PAC(以Al2O3的质量百分比含量计)的有效浓度均为15%。1.4测试方法粘度:NDJ-79型旋转粘度计在(30±1)℃下按GB2794-81测定方法测定;pH值:pHS-2C型精密酸度计;COD去除率、脱色率按文献[8]进行测定;沉降速度的测定是将活性印染废水试样加入100mL的量筒至满刻度,添加一定量的净水剂,立即搅拌均匀,静置,观察沉降过程。

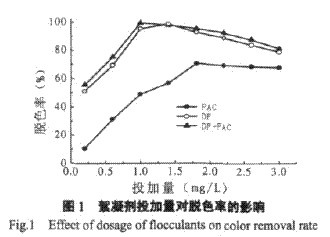

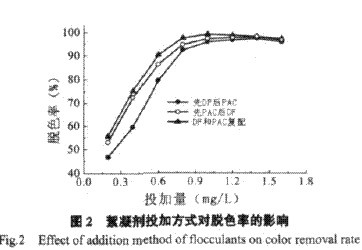

2·结果与讨论2.1絮凝剂的沉降速率混凝过程中,絮状物的生成速率和沉降速率也是衡量净水剂性能优劣的重要指标,沉渣体积是混凝设备设计的重要参数。在絮凝剂投加量均为1.0mg/L的条件下,分别采用PAC、DF和DF/PAC絮凝剂进行沉降速率试验。结果表明,单独采用PAC絮凝剂时,在投加30min后絮状物基本沉淀完全,沉渣体积为9mL;单独采用DF絮凝剂时,在投加60min后絮状物基本沉淀完全,沉渣体积为10mL;而采用阳离子型DF/PAC复合絮凝剂时,在投加35min后絮状物基本沉淀完全,沉渣体积为6mL。这说明采用PAC絮凝剂的沉降速度最快,DF絮凝剂的沉降速度最慢,而采用阳离子型DF/PAC复合絮凝剂能明显改善DF絮凝剂的沉降性能,且将PAC和DF复配成阳离子型DF/PAC复合絮凝剂后使用可明显减少污泥的产生。2.2絮凝剂投加量对脱色效果的影响没有特别说明的情况下,絮凝剂投加量分别是指PAC(原液)、DF(原液稀释10倍后的稀释液)和DF/PAC(原液稀释10倍后的稀释液)的投加量。分别对PAC(碱化度1.6)、DF(黏度560mPa·s)和阳离子型DF/PAC复合絮凝剂(碱化度1.6,黏度560mPa·s)进行絮凝脱色试验。用1%的盐酸将色度为900倍的活性印染废水的pH值调整至8,向10份pH为8的活性印染废水中分别投加0.2、0.6、1.0、1.4、1.8、2.2、2.6、3.0mg/L的絮凝剂,分别测定各水样的脱色率,考察絮凝剂的投加量对脱色率的影响,结果如图1所示。 从图1可以看出,在试验絮凝剂投加量范围内,三种絮凝剂的脱色率都随着絮凝剂投加量的增加先增加后减小。使用阳离子型DF/PAC复合絮凝剂时,在投加量为1.0mg/L时脱色效果最好,其脱色率可达99%。单独使用DF絮凝剂时,在投加量为1.4mg/L时脱色效果最好,其脱色率可达98%。而单独使用PAC絮凝剂时,在投加量为1.8mg/L时脱色效果最好,其脱色率可达70%。在相同投加量的条件下,阳离子型DF/PAC复合絮凝剂的脱色效果最好。这说明将PAC和DF复配使用可以大大降低絮凝剂的投加量,降低水处理成本,减少污泥量。2.3絮凝剂投加方式对脱色效果的影响在相同的絮凝剂投加量的条件下,对PAC(碱化度1.6)、DF(黏度560mPa·s)絮凝剂分别采用:先加PAC,3min后加DF;先加DF,3min后加PAC;将DF和PAC复配后加入三种投加方式进行试验,分别测定各水样的脱色率,考察絮凝剂的投加方式对脱色率的影响,结果如图2所示。从图2可以看出,三种投加方式的脱色率都随着絮凝剂投加量的增加先增加后减小,在高投加量条件下各种投加方式的脱色率趋于一致,在低投加量的条件下有较大差异。DF和PAC复配的脱色效果最好,先加DF后加PAC的脱色效果次之,先加PAC后加DF的脱色效果最差。因此,以下试验在没有特别说明的情况下,都采用将DF和PAC复配成阳离子型DF/PAC复合絮凝剂后投加的方式。

从图1可以看出,在试验絮凝剂投加量范围内,三种絮凝剂的脱色率都随着絮凝剂投加量的增加先增加后减小。使用阳离子型DF/PAC复合絮凝剂时,在投加量为1.0mg/L时脱色效果最好,其脱色率可达99%。单独使用DF絮凝剂时,在投加量为1.4mg/L时脱色效果最好,其脱色率可达98%。而单独使用PAC絮凝剂时,在投加量为1.8mg/L时脱色效果最好,其脱色率可达70%。在相同投加量的条件下,阳离子型DF/PAC复合絮凝剂的脱色效果最好。这说明将PAC和DF复配使用可以大大降低絮凝剂的投加量,降低水处理成本,减少污泥量。2.3絮凝剂投加方式对脱色效果的影响在相同的絮凝剂投加量的条件下,对PAC(碱化度1.6)、DF(黏度560mPa·s)絮凝剂分别采用:先加PAC,3min后加DF;先加DF,3min后加PAC;将DF和PAC复配后加入三种投加方式进行试验,分别测定各水样的脱色率,考察絮凝剂的投加方式对脱色率的影响,结果如图2所示。从图2可以看出,三种投加方式的脱色率都随着絮凝剂投加量的增加先增加后减小,在高投加量条件下各种投加方式的脱色率趋于一致,在低投加量的条件下有较大差异。DF和PAC复配的脱色效果最好,先加DF后加PAC的脱色效果次之,先加PAC后加DF的脱色效果最差。因此,以下试验在没有特别说明的情况下,都采用将DF和PAC复配成阳离子型DF/PAC复合絮凝剂后投加的方式。

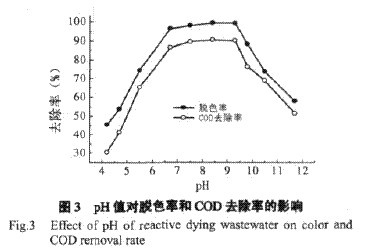

2.4废水pH值对絮凝效果的影响废水pH值是影响絮凝效果的一个重要影响因素。对10份活性印染废水,用1%的盐酸调节废水的pH值分别为4.2、4.7、5.5、6.7、7.5、8.4、9.3、9.8、10.5、11.7。加入1.0mg/L阳离子型DF/PAC复合絮凝剂并搅拌5min,澄清30min,取上层清夜测定脱色率和COD去除率,结果如图3所示。 由图3可以看出,随着废水pH值的升高,阳离子型DF/PAC复合絮凝剂的脱色率和COD去除率逐渐提高,在pH值在6~9范围内絮凝脱色效果最好。当废水pH值超过9以后,随着废水pH值的升高,阳离子型DF/PAC复合絮凝剂的脱色率和COD去除率逐渐降低。结果表明,采用阳离子型DF/PAC复合絮凝剂时,活性印染废水的pH值应控制在6~9范围内,其COD去除率可达90%以上,脱色率可达99%以上。2.5在印染厂废水处理中的絮凝试验利用碱化度为1.6的PAC和黏度为560mPa·s的DF以及复配制得的阳离子型DF/PAC复合絮凝剂产品,分别对新隆印染(昆山)有限公司印染废水进行了污水絮凝试验。据厂方介绍,活性染料红色废水脱色最困难,常用的聚合铝、硫酸亚铁等絮凝剂难以脱色,虽然加入DF絮凝剂可使色度明显降低,但试验发现DF絮凝剂存在沉降效果差及成本过高等缺点,因此,为了降低加药量,在二级生化处理之后再加PAC、DF、阳离子型DF/PAC复合絮凝剂,其投加量分别为PAC1.8kg/m3、DF1.4kg/m3、阳离子型DF/PAC复合絮凝剂1.0kg/m3,在处理系统中取中试运行数据(见表2)。

由图3可以看出,随着废水pH值的升高,阳离子型DF/PAC复合絮凝剂的脱色率和COD去除率逐渐提高,在pH值在6~9范围内絮凝脱色效果最好。当废水pH值超过9以后,随着废水pH值的升高,阳离子型DF/PAC复合絮凝剂的脱色率和COD去除率逐渐降低。结果表明,采用阳离子型DF/PAC复合絮凝剂时,活性印染废水的pH值应控制在6~9范围内,其COD去除率可达90%以上,脱色率可达99%以上。2.5在印染厂废水处理中的絮凝试验利用碱化度为1.6的PAC和黏度为560mPa·s的DF以及复配制得的阳离子型DF/PAC复合絮凝剂产品,分别对新隆印染(昆山)有限公司印染废水进行了污水絮凝试验。据厂方介绍,活性染料红色废水脱色最困难,常用的聚合铝、硫酸亚铁等絮凝剂难以脱色,虽然加入DF絮凝剂可使色度明显降低,但试验发现DF絮凝剂存在沉降效果差及成本过高等缺点,因此,为了降低加药量,在二级生化处理之后再加PAC、DF、阳离子型DF/PAC复合絮凝剂,其投加量分别为PAC1.8kg/m3、DF1.4kg/m3、阳离子型DF/PAC复合絮凝剂1.0kg/m3,在处理系统中取中试运行数据(见表2)。 从表2可以看出,采用PAC絮凝剂时,对活性染料印染废水的絮凝效果较差,处理后的出水色度>50倍,COD>100mg/L,不能达到排放要求,而且PAC絮凝剂的投药量较大,水处理费用较高。采用DF絮凝剂时,对活性染料印染废水的絮凝效果较好,处理后的出水色度≤30倍,COD<80mg/L,达到了排放要求,但存在沉降效果差及水处理成本过高等缺点。而采用阳离子型DF/PAC复合絮凝剂时,对活性染料印染废水的絮凝效果最好,处理后的出水色度<30倍,COD<80mg/L,达到了排放要求,而且沉淀效果较DF絮凝剂有明显的改善,絮体较密实,且絮凝剂的投加量较低,大大降低了水处理成本。3·结论阳离子型DF/PAC复合絮凝剂可有效地去除活性印染废水中的COD和色度,当pH为6~9、沉降时间为35min、投药量为1.0mg/L时,去除效果最佳,COD去除率≥90%,脱色率≥99%;相对于PAC和DF,DF/PAC产生的絮体大而密实,沉降速度快、产生污泥量少,药剂用量少,大大降低了水处理成本,出水水质为:COD<80mg/L,色度<30倍。

从表2可以看出,采用PAC絮凝剂时,对活性染料印染废水的絮凝效果较差,处理后的出水色度>50倍,COD>100mg/L,不能达到排放要求,而且PAC絮凝剂的投药量较大,水处理费用较高。采用DF絮凝剂时,对活性染料印染废水的絮凝效果较好,处理后的出水色度≤30倍,COD<80mg/L,达到了排放要求,但存在沉降效果差及水处理成本过高等缺点。而采用阳离子型DF/PAC复合絮凝剂时,对活性染料印染废水的絮凝效果最好,处理后的出水色度<30倍,COD<80mg/L,达到了排放要求,而且沉淀效果较DF絮凝剂有明显的改善,絮体较密实,且絮凝剂的投加量较低,大大降低了水处理成本。3·结论阳离子型DF/PAC复合絮凝剂可有效地去除活性印染废水中的COD和色度,当pH为6~9、沉降时间为35min、投药量为1.0mg/L时,去除效果最佳,COD去除率≥90%,脱色率≥99%;相对于PAC和DF,DF/PAC产生的絮体大而密实,沉降速度快、产生污泥量少,药剂用量少,大大降低了水处理成本,出水水质为:COD<80mg/L,色度<30倍。