摘 要:采用芬顿试剂法对羊毛纤维鳞片进行氧化处理,与单用双氧水预处理、蛋白酶处理等常规氧化法进行 比较,探讨了芬顿试剂法对羊毛织物防毡缩及染色性能的影响。此外,还讨论了C12H25NaO4S、Fe2+、生物酶及螯合 剂EDTA对织物色差ΔE的影响。利用扫描电镜观察被处理羊毛鳞片表层状态,测试了羊毛织物毡缩率、色差、断 裂强力。结果表明,芬顿试剂法与常规氧化法相比,对羊毛鳞片具有较强的氧化作用,对羊毛织物防毡缩效果显 著,可明显提高织物上染率,织物断裂强力损失率为8·4%,不会影响其服用性能。

关键词:芬顿试剂;鳞片;防毡缩;染色性能

羊毛是一种纯天然蛋白质纤维,由鳞片层、皮质 层和髓质层组成,羊毛鳞片层的存在和其本身的弹 性特点是造成毛织物毡缩的主要原因。目前,主要 采用改变鳞片层的方法达到防毡缩的目的。

羊毛织物处理的传统方法,大多是用含氯氧化剂进行 处理,起到钝化鳞片层的效果,但产生的AOX对环 境的危害非常大。随着环保意识的加强,AOX对 环境的危害已经引起极大的关注,研究新型的清洁、 少污染的整理剂及其处理方法来取代传统的氯化法 已成为羊毛防毡缩的研究热点。

国内外很多学者出 于对环保的考虑,大多数选用H2O2作为预处理剂, 辅以蛋白酶处理进行羊毛织物的防毡缩加工。 尽管H2O2法和生物酶法在羊毛防缩方面取得了一 定的进展,解决了污染环境的问题,但由于此法在羊 毛鳞片处理上仍存在处理时间较长,处理效果尚不 明显等问题。

本文采用芬顿试剂法对羊毛纤维进行 处理,试图解决目前存在的问题。芬顿试剂 (Fentons reagent)是指由H2O2和Fe2+所配成的混 合溶液,由于其具有较强的氧化能力,目前广泛应用 于环保、化学反应工艺领域。H2O2在Fe2+的催化 作用下分解产生·OH,其氧化电位是除元素氟外最 强的无机氧化剂,它通过电子转移等途径将有机物 氧化分解。Fe2+作为催化剂最终被氧化 成Fe3+[4—6]。

本文主要用芬顿试剂对羊毛进行处理,并与 H2O2单独处理、蛋白酶单独处理、H2O2预氧化酶法 处理和芬顿酶法处理的羊毛织物毡缩率做比较,进 一步研究对芬顿酶法处理的织物染色性能。

1 实验

1·1 材料

羊毛毛条、纯毛织物(市售),十二烷基硫酸钠 (C12H25NaO4S) (试剂级,沈阳市试剂五厂) FeSO4·7H2O(试剂级,天津市科密欧化学试剂开发 中心),H2O2(35% ),酸性蛋白酶(pH值2·5~5·0 适宜温度30~45℃,肇东市日成酶制剂有限公司) 螯合剂EDTA(试剂级,沈阳市联邦试剂厂),非离子 型消泡剂(大连新元化工技术有限公司),醋酸,弱 酸性翠蓝A-G。

1·2 设备及仪器

电子天平,烘箱,YG065织物强力测试仪,红外 染色小样机(广东宏达机械有限公司), LV-646 扫描电子显微镜(日本JEOL公司),ADCI-60全自 动测色色差计(北京辰泰克仪器技术有限公司 ADCI-60-C型),HH系列恒温水浴锅。

1·3 实验方法及工艺

芬顿法处理:将羊毛毛条及织物用十二烷基硫 酸钠(C12H25NaO4S)处理,质量浓度1 g/L,浴比 1∶40,温度40℃, 30min,烘干。然后用FeSO4·7H2 处理,质量浓度0·1 g/L, pH值小于3,浴比1∶40,温 度40℃, 30min,烘干。再用50 g/LH2O2(35% )处 理,浴比1∶40,温度70℃, 60min,水洗,烘干。最后 用1 g/L螯合剂EDTA, pH值<6,浴比1∶40,温度 80℃, 20 min,水洗,烘干。

芬顿-蛋白酶法处理:先采用芬顿法工艺进行 处理,再用酸性蛋白酶处理,蛋白酶用量3% (owf) pH值3,浴比1∶40,温度40℃, 60 min。 H2O2(35% )处理:质量浓度50 g/L,浴比1∶40 温度70℃, 60 min。

蛋白酶处理:酸性蛋白酶用量3% (owf), pH值 3,浴比1∶40,温度40℃, 60 min。

H2O2-蛋白酶法处理:采用H2O2和蛋白酶处 理工艺对羊毛毛条及羊毛织物进行处理

织物染色工艺:弱酸性翠蓝用量2% (owf),酸 性染料匀染剂用量1% (owf),浴比1∶40, pH值调至 4~6, 50℃入染,升温至80℃,染色20 min。

1·4 测试方法

羊毛扫描电镜分析:将羊毛纤维表面进行干燥 处理后,在扫描电子显微镜上对羊毛纤维进行测试, 电压10 kV,放大倍数2 500。

织物拉伸断裂强力测试:采用扯边纱条样法测 试羊毛织物的拉伸断裂强力,剪取规格为5 cm× 20 cm的羊毛织物,在电子织物强力测试仪上测试 织物的断裂强力。

织物色差测试:将织物按要求叠放,用 ADCI-60全自动测色色差计,测试织物的L、a、 值,及色差ΔE。

羊毛织物毡缩性测试方法:织物面积毡缩率的 测定参照GB 8628—1988、GB 8629—1988及IW TM No·31测试标准及方法。根据现有的实验条件, 试样在红外染色小样机上进行染色,浴比1∶40,温 度40℃,洗涤3 h。

0 式中:A为面积毡缩率;S0为洗涤前标记的面积;S1 为洗涤后标记的面积。

2 结果与讨论

2·1 处理条件对羊毛纤维表面形态的影响 图1是在不同处理条件下处理的羊毛纤维表面 形态扫描电镜图。由图1可知,未处理羊毛纤维表 面鳞片完整,边缘清晰,排列紧密。

经H2O2单独处 理的羊毛表面粗糙,边缘有一定的凸起,鳞片张开。 蛋白酶处理时对羊毛鳞片的损伤很小,从鳞片结构 可以看出只有尖端部位受损。H2O2-蛋白酶处理 的羊毛鳞片损伤程度比其单独处理的严重,能明显 看出断裂层,部分被剥落。

芬顿试剂单独处理的羊 毛鳞片明显受到破坏,鳞片剥除均匀,可以看见鳞片 的根部轮廓。相比之下,芬顿-蛋白酶处理的羊毛 纤维,其鳞片剥除效果最明显,纤维表面平滑,包覆 于纤维表面上鳞片层次感大大减弱。这是因为芬顿 试剂在羊毛鳞片氧化过程中,起到羊毛鳞片的预处 理作用,促使羊毛鳞片产生裂纹和脆化,它使H2O2 更容易和鳞片进行反应。

羊毛鳞片的主要成分是角 质蛋白,鳞片外层含有大量的胱氨酸,胱氨酸含硫量 大,在蛋白质大分子间形成很多二硫键,使鳞片外层 具有很高的化学惰性,这也是鳞片层难以剥除的关 键。因此,剥鳞片主要是通过一定的手段先破坏二 硫键,再进一步降解蛋白质大分子,最终导致鳞片层 的剥除[7]。芬顿试剂反应过程如下:

H2O2+Fe2+·OH+Fe3++OH-

Fe3++H2O2Fe2++HO2·+H+

·OH具有很强的氧化能力,可以使难以氧化 的有机物质降解[8]。由此可以推断,·OH可以与羊 毛鳞片层中的二硫键反应,生成含有磺酸基结构的 化合物R—SOH,打开二硫键后,·OH与蛋白质大分 子进一步反应,切断其分子链,使其转变为溶于水的 小分子,逐步破坏鳞片层,达到防缩的目的。

2·2 处理条件对羊毛织物毡缩性的影响

不同处理条件对羊毛织物毡缩率的影响见 图2。由图2可以看出,毡缩率大小依次为6#<5# <3#<4#<2#<1#。与1#未处理试样相比,其他处 理试样的防毡缩性都有了提高,其中芬顿-蛋白酶 处理法效果最好,其处理后的羊毛织物毡缩率仅为 2·7%,比5#的毡缩率下降0·2%。

结合2·1的讨论 得出,芬顿试剂对羊毛鳞片具有较强的氧化性,易于 鳞片的剥除,其对羊毛织物的防缩有很好的效果。 芬顿-蛋白酶处理效果最好,可能是因为经芬顿试 剂处理后,蛋白酶更易进入鳞片层的根部对鳞片进 一步剥除。而H2O2单独处理的毡缩率较大,由于 其对羊毛纤维的氧化降解是有限度的,一般条件下 只能轻度的氧化。

2·3 处理条件对织物染色性能的影响

2·3·1 C12H25NaO4S用量对染色性能的影响

图3是以空白样作为标准,测试不同质量浓度 C12H25NaO4S处理下对织物染色性能的影响。由图 3可知,C12H25NaO4S质量浓度大于1 g/L时,随着 质量浓度的增加,织物的色差ΔE和b值增加趋势 较大。当大于1·5 g/L时,色差ΔE和b值基本上保 持不变,而超过2·5 g/L时,色差ΔE和b值又出现 迅速增加的趋势。

这是由于羊毛经C12H25NaO4S处 理后,表面被负离子化,当羊毛浸入Fe2+溶液时,有 利于Fe2+在羊毛表面的吸附,吸附的Fe2+多少,与 羊毛表面负离子程度有一定的关系,而芬顿处理时 Fe2+最终会被氧化为Fe3+, Fe3+使织物有颜色变 化。芬顿试剂的反应与亚铁离子浓度有关,故可以 通过对羊毛先负离子化,再进行芬顿处理,提高亚铁 离子的利用率。

2·3·2 亚铁离子对染色性能的影响

图4是亚铁离子质量浓度对染色前后织物的色 差ΔE和b值的影响曲线。由图4可知,亚铁离子 质量浓度变化对染色前织物的色差ΔE影响较大 当FeSO4·7H2O质量浓度为0·2 g/L时,随质量浓度 增加染色前织物色差ΔE和b值增加较大,大于 0·2 g/L时,色差ΔE和b值基本不变。

由染色前色 差ΔE和b值变化可以看出亚铁离子对织物表面的 影响程度,其值越大,织物被亚铁离子作用的程度越 大。由染色后色差ΔE曲线可以看出,未加亚铁离 子和加入亚铁离子色差较大,而随亚铁离子质量浓 度增加,染色后织物色差虽然呈递增趋势,但增加缓 慢,故可以得出其质量浓度对芬顿反应的影响不大 在较低的质量浓度条件下就可以达到较好的效果。

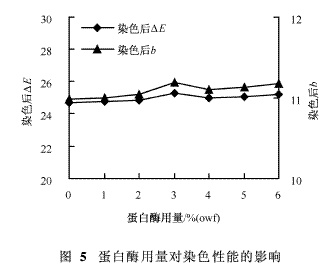

2·3·3 蛋白酶对染色性能的影响

蛋白酶用量对羊毛织物染色性能的影响见 图5。由图5可知,当蛋白酶用量大于1% (owf)时 经芬顿-蛋白酶处理的织物染色后的色差ΔE和 b值,随用量的增加而递增,在酶用量为3% (owf)时 出现最大值,大于3% (owf)时,趋于平衡。这可能 是在这个用量范围内,蛋白酶对羊毛鳞片的作用已 经基本完成,或是反应体系中酶的活性已经达到饱 和状态。

2·3·4 螯合剂对染色性能的影响

图6是螯合剂质量浓度对织物染色性能的影响 曲线图。当螯合剂质量浓度大于0·5 g/L时,随螯 合剂质量浓度的增加,织物色差ΔE、L值和b值均 呈缓慢递减趋势。而未加螯合剂时的织物色差ΔE、 L值、b值与加入螯合剂的织物相比,其值明显相差 很大。这是由于螯合剂EDTA能与多种金属离子发 生络合反应,形成稳定的环状结构,有效地减少金属 离子的含量。从中可以得出结论,加入螯合剂可降

低织物色差,但其用量对织物色差ΔE、L值和b值 影响不大。

2·4 处理方式对织物强力的影响

在通常情况下,羊毛鳞片在氧化过程中,难免对 纤维产生损伤,导致强力下降。图7是不同处理方 式对羊毛织物强力的影响曲线图。经芬顿试剂处理 和芬顿-蛋白酶处理的羊毛织物强力有所下降,与 空白样相比,其强力损失仅为8·4%,相对损失不到 10%,表明芬顿试剂处理法对羊毛纤维的损伤 较小。

3 结论

芬顿试剂在羊毛鳞片氧化过程中对羊毛鳞片起 预处理作用,促使羊毛鳞片产生裂纹和脆化,有利于 H2O2和鳞片进行反应。芬顿试剂氧化法可提高羊 毛织物的防毡缩性,同时实现鳞片氧化工艺的高效、 节能、减排。

由羊毛鳞片的微观状态可知,芬顿试剂对羊毛 鳞片有显著作用,剥除鳞片均匀,可提高织物的防毡 缩性能。通过染色后织物的色差可知,芬顿处理后 染色性能有所改善,上染率提高。采用C12H25NaO4S 作为羊毛的负离子吸附剂,对亚铁离子在织物表面 的吸附有一定的效果。亚铁离子在较低的质量浓度 条件下就可以达到较好的效果。螯合剂质量浓度对 织物色差ΔE、L值和b值影响不大。蛋白酶用量为 3% (owf)效果最好。经芬顿试剂处理和芬顿-蛋 白酶处理的羊毛织物强力有所下降,其断裂强力损 失率为8·4%,不会影响其服用性。

参考文献:

[ 1 ] 季莉,施亦东,陈衍夏,等.环保型羊毛防毡缩整理[J].毛纺 科技, 2004(6): 15-18.

[ 2 ] 李慧,樊增禄.蛋白酶对羊毛机织物改性的可行性分析[J]. 印染助剂, 2004, 21(2): 37-42

[ 3 ] 周爱晖,范雪荣,王强,等.预处理在羊毛酶法防毡缩中的作 用[J].毛纺科技, 2008(8): 14-18.

[ 4 ] 包文滁,夏巨敏,丛津生.工业“三废”的治理[M].石家庄:河 北人民出版社, 1979.

[ 5 ] 付广龙,徐国想,祝春水,等.芬顿试剂在废水处理中的应 用[J].环境科学与管理, 2006, 31(8): 133-135.

[ 6 ] 姜恒,宫红.芬顿试剂羟基化苯制苯酚反应的研究进展[J]. 化学试剂, 2000, 22(1): 20-2.

[ 7 ] 王菊生.染整工艺原理[M].北京:纺织工业出版社, 1982.

[ 8 ] 黄晓东,徐寿昌.用芬顿试剂预氧化提高硝基苯废水的可生 化性[J].江汉石油学院学报, 1994, 16(3): 74-78.

[ 9 ] 贺江平,杨俊文.羊毛针织物的氧化、还原、有机硅微乳防缩 整理[J].针织工业, 2004(4): 123-124.

[10] 余雪满,沈兰萍.改善羊毛织物蛋白酶防缩整理中的强力损 失[J].西安工程大学学报, 2008, 22(1): 11-15.