摘 要:针对厚重袜的染色折痕问题,分析了染色设备的选择,介绍了一整套合理的工艺流程,包括编织、预缩、缝制、装袋、配货、预定形、前处理、染色、水洗、固色、柔软、后定形(或套版烘干)和检装等,并提出了注意事项。该工艺解决了厚重袜的染色折痕问题,提高了产品质量。

关键词:染色;工艺过程;袜子

Crease-free dyeing of thick stockings

ZHANG Ling,DONG Shu-feng,QU Yu-qiang,CHEN Jian

Abstract:In view of dyeing creases in the thick stockings, a setof rationalprocesseswere introduced, includingweaving, preshrinking, sew ing, packing, allocation, presetting, pretreatm ent, dyeing, washing, fixing, softening, post setting (or overlaydrying), and inspection etc., dyeing equipm ents were selected, and som e attentions were presented. The problem s of dyeing creases were settled and the product quality was mi proved w ith proper equipm ent and dyeing processes.

Key words:dyeing; process; hosiery

厚重袜通常是指每条质量超过70 g的裤袜和连裤袜,其具有厚实、保暖、贴身、滑爽、富有弹性的特点,深受女士喜爱。目前,国内外袜品染色设备大多采用转笼式洗染机,此类设备存在的最大问题是染厚重袜存在很多折痕,影响了企业的生产效率和经济效益。为解决厚重袜的染色折痕问题,满足客户和市场的需要,通过试验总结出以下工艺和要求,取得了很好的效果,显著提高了厚重袜的染色质量。

1 染色设备的选择

袜品染色设备主要有4种:转笼式染色机,溢流式染色机,液流箱式染色机和桨叶式染色机。

(1)转笼式染色机 是目前使用最多的一类,如AGD-100和XDG-100等全自动洗染机。这种洗染机染液循环好,转笼转速可根据染色品种进行调节,并采用电脑自动控制;操作时装笼容易,尺码区分好,可节省大量人力;适合染薄、中、厚等系列品种,但加工厚重袜时操作不当易产生折痕。

(2)溢流式染色机 目前使用不多,主要适合染薄型品种,可改善稀薄袜品的抽丝现象。缺点是适合染色的品种较单调,多尺码染色时易混码,较适合单码投染;工艺上受到一定的限制,不能灵活安排生产。

(3)液流箱式染色机 目前较少使用,其特点是染色时染物装在染色筐里,染物基本不动,依靠染液正反循环进行染色,只适合染稀薄袜品,染品稍多和装货不匀就极易染花;优点是抽丝现象较少。

(4)桨叶式染色机 较老的一类染色机,目前很少使用,适合染中厚型袜品,染稀薄袜品时,易出现抽丝现象。不适合多尺码同时投染,会造成混码。另外,染液循环不佳,也易出现色花及助剂清洗不净现象。基于以上分析和生产经验,中厚型袜品较适合采用转笼式全自动洗染机,其适应品种较广,且易获得均匀的染色效果,但在工艺上需做相应的改进。若采用溢流机和液流箱式机,由于厚重袜品的编织较密较厚,染色过程中染物翻动较少,易出现染花现象。桨叶式染色机虽可减少染色折痕,但也存在染花和助剂洗不净的问题,且操作时劳动强度大。综上考虑,使用全自动转笼式洗染机染厚重袜品较好。

2 工艺流程与注意事项

编织→预缩→缝制→装袋→配货→预定形→前处理→染色→水洗→固色→柔软→后定形(或套版烘干)→检装

2.1 编织

严格按照工艺要求进行编织,经常检查下机袜品的外观质量和尺寸,发现问题及时进行修理。注意区分不同批号的用丝编织情况,做到编织不混丝,不同批号的丝编织后要分类存放,做相应标记,填写生产流转单,便于下道工序生产加工。

2.2 预缩

由于厚重袜品质地厚实紧密,很容易发生预缩不匀的现象,所以在预缩挂袜时要力求均匀,避免局部过紧或过松。

预缩工艺条件:抽真空0. 095 MPa×7 min, 98℃预缩30 min。

预缩的工艺条件和操作要控制好,供汽压力要稳定,保证袜品定形前后的一致性和连贯性,以免影响定形效果和染色质量。

2.3 缝制

严格按工艺要求进行缝制,做到不混货、不混码、不混批号批次,分类装筐,每筐不要装太多,避免挤压和长时间堆置而产生折痕,影响后续加工。

2.4 装袋

厚重袜品由于织物组织紧密,不宜采用常规染色小袋进行装袋染色,配货定形前宜采用装大包的方法。大包容积大,袜品在包内不易被挤压,故不易产生折痕。装包时要清点条数,分机、分批号批次存放。

2.5 配货

厚重袜品装包后,及时进行配货分机,避免久置产生折痕。配货的原则为:先配浅色,后配深色;每机加工量以30~40 kg为宜(以80~100 kg/机计),不可配货太多,否则由于染色过程中数量太多,造成相互挤压,形成折痕;浴比以1∶30~1∶35为好,浴比大有利于减少袜品相互挤压缠绕现象。配货结束后,立即转至下道工序进行预定形。

2.6 预定形

从生产经验看,厚重袜品若无预定形工序,则染品折痕较多,几乎失去服用和销售价值。预定形参考工艺如下:

坯袜润湿[把袜品放入染色机内或水箱中,充分浸透, 40℃×(15~20) min]→捞出后轻脱水1 min→预定形(110℃×20 s)

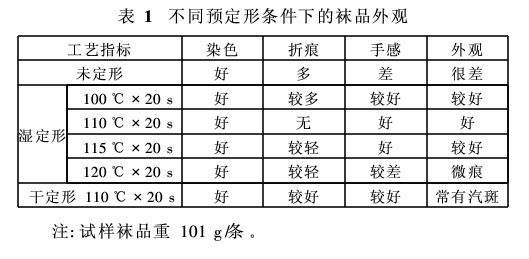

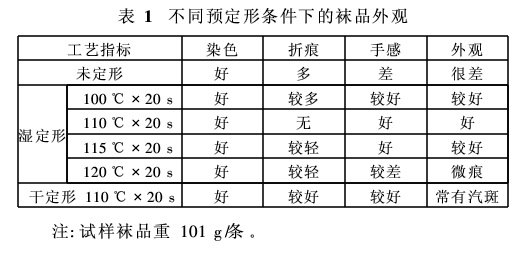

定形后手工取袜,整齐摆平,放在套有塑料袋的筐内,清点数量,用塑料袋封好,待染色。预定形条件对袜品外观效果的影响见表1。

由表1可知,预定形温度升高,染色折痕随之减少;但温度超过120℃,折痕有加重趋势,且手感逐渐发板发硬,局部产生亮痕(织物间或织物与缸体间摩擦形成)。所以,厚重袜品在染色前必须进行预定形。

2.7 染色前处理

前处理工艺条件

柔软剂N-33/(g/L) 5

去油灵TP-804/(g/L) 2

温度/℃95

时间/min 30

水洗 60℃×10 min,水洗2次。

2.8 染色

染色处方

酸性或中性染料/% (owf)x

平平加O /(g/L) 0. 5~1

硫酸铵/(g/L) 2~5

柔软剂N-33/(g/L) 5

消泡剂FPDM/(g/L) 0. 2~0. 3

30℃入染→以1℃/min升温至95~98℃→保温45~60 min→色检→冷水洗10 min, 2次(染深色品种时,加净洗剂LS 1 g/L,热水洗70℃×20 min,冷水洗10 min)。

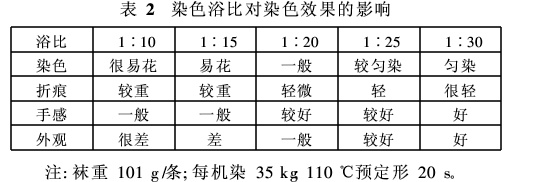

染色浴比对染色效果的影响见表2。

从表2可以看出,染色浴比对折痕有影响。虽然预定形工艺可减少折痕,但要提高染色厚重袜品的整体质量,需采用较大浴比染色,以提高匀染性和减少折痕。因为在小浴比中,织物之间的相互摩擦较多,一旦发生缠绕,折痕较严重。染色过程中,袜品随转笼长时间转动,会反复缠绕

折叠,而纤维预定形后结晶度提高,其刚性也有一定程度增加;若缠绕现象过于严重,相互之间难以滑移分开,则会加重折痕的产生。为了解决这一问题,染液中必须加入柔软剂。浴中柔软剂用量对染色效果的影响见表3。

由表3可知,柔软剂用量增加,袜品在染浴中相互摩擦大大减少,不易产生严重缠绕,可有效减少折痕现象。柔软剂用量以5 g/L为宜,若再增加用量,防折痕效果不明显。

2.9 固色

染色后充分洗除浮色再进行固色。固色剂采用单宁酸和吐酒石或烷基芳基磺酸衍生物类,一般都可获得较好的效果,但用量不宜过多,因为固色剂过多会影响手感,即使增加柔软剂用量也难以改善。

固色处方

固色剂BFN/% (owf) 2~5

98%醋酸/(g/L) 0. 2

温度/℃80

时间/min 20

2.10 柔软

厚重袜品由于质地厚密,染后一定要加强柔软,一般应选用抗静电和柔软效果好的助剂。

柔软处方

抗静电柔软剂2ME/% (owf) 3

98%醋酸/(g/L) 0. 2

温度/℃50

时间/min 20

2.11 后定形

后定形的目的是使袜品表面平整、光洁、滑爽。后定形温度不宜过高,否则手感会发板粗糙,也可不采用定形而采用套板干燥工艺,即干燥时定形室不通蒸汽,只采用热风烘燥。实际生产中要根据每种袜品的纤维种类和编织情况,确定后定形工艺条件。建议后定形条件为: (80~100)℃×10 s;干燥室热风烘燥条件为:(100~110)℃×(10~20)s。

3 小结

(1)厚重袜品染色前必须进行预定形,以减少折痕和产生。

(2)为保证染色袜品的外观效果,在前处理和染色过程中应加浴中柔软剂,从而减少染色中袜品之间的摩擦,减轻缠绕现象。

(3)厚重袜品不宜采用传统装袋染色方法,最好采用“散染”方式,装机时仓与仓之间要均匀,条与条之间要平顺,避免装得过多或过少。装得过多,袜品之间相互挤压形成折皱,在高温处理时难以充分松弛,从而导致折痕多,且易色花。

参考文献:

[1] 张 玲,陈 健.莫比龙针织物染整加工[ J].印染, 2009, 35(19): 23-24.