1 试验部分

1.1 主要仪器

721型分光光度计

DBJ-621型六联定时搅拌器

PHS-2型酸度计

800型离心机

1.2 试验用水和药剂

纯染料溶液:活性红K-2BP溶液(24mg/L)。

碱式氯化铝(PAC)溶液(自制),其中Al2O3质量分数为10.0%;硫酸亚铁(FeSO4.7H2O);阳离子型PAM(聚丙烯酰胺,分子量几十万);阴离子型PAM(分子量850万)。

试验废水:某印染厂调节池中印染废水,其中的染料以K、KN型活性染料为主,直接染料为辅。呈现红、黄、蓝、绿等多种颜色,多数以红、黄为主,温度为20~35℃,pH为8~9,色度为200~1000倍,COD为200~1400mg/L。

1.3 试验方法

1.3.1 脱色率测定步骤

(1)水样先进行自然沉淀,再经过离心机将水样中的悬浮物去除;

(2)适当稀释水样和选用比色皿,使吸光度的峰值尽量在1.00以内;

(3)以纯净的蒸馏水作为参比;

(4)在721型分光光度计上,以可见光谱范围(420~700nm)每隔20nm选定一测定点,共测15个测定点的吸光度;

(5)在座标纸上,纵轴标吸光度,横轴标波长,绘制吸光度-波长曲线。

(6)按下式计算脱色率:

脱色率=〔(脱色前ΣE1-脱色后ΣE2)/脱色前ΣE1〕×100%

式中E1为原水吸光度值;E2为混凝处理后废水吸光度值。

1.3.2 确定最少混凝剂用量试验步骤

在量筒中加入200mL水样,每次加1mL混凝剂并不断慢慢搅拌,搅到出现矾花时记下混凝剂用量,将其换算成mg/L,此用量即为最少混凝剂用量。

1.3.3 确定最佳投药量试验步骤

(1)取6个1000mL的烧杯,分别放入同水质的印染废水1000mL,置于六联搅拌器平台上;

(2)测定原水特征,pH、吸光度等;

(3)调节原水pH到某一数值,向6个烧杯中投加不同量的混凝剂(最少混凝剂量的25%~200%),快速搅拌2min(转速为300r/min),再慢搅15min(转速为30~50r/min),最后静置沉淀20min;

印染废水的显著特征之一,是带有较高的色度。经过生化处理后,出水色度有所降低,但仍带有较深的色泽,难以达到排放标准。因此,脱色是印染废水处理中的一个重要环节[1]。目前全世界使用的染料品种达数万种,其中活性染料由于其色泽鲜艳、色谱齐全,正被越来越广泛地采用。但由于活性染料的理化特性使其成为印染废水中难去除的染料之一。化学混凝法虽然对疏水性染料的脱色效果好,但对活性染料等亲水性染料的脱色效果具有很大的不稳定性。笔者就化学混凝法对废水中活性染料的脱色影响因素和控制条件等进行了试验研究。

1 试验部分

1.1 主要仪器

721型分光光度计

DBJ-621型六联定时搅拌器

PHS-2型酸度计

800型离心机

1.2 试验用水和药剂

纯染料溶液:活性红K-2BP溶液(24mg/L)。

碱式氯化铝(PAC)溶液(自制),其中Al2O3质量分数为10.0%;硫酸亚铁(FeSO4.7H2O);阳离子型PAM(聚丙烯酰胺,分子量几十万);阴离子型PAM(分子量850万)。

试验废水:某印染厂调节池中印染废水,其中的染料以K、KN型活性染料为主,直接染料为辅。呈现红、黄、蓝、绿等多种颜色,多数以红、黄为主,温度为20~35℃,pH为8~9,色度为200~1000倍,COD为200~1400mg/L。

1.3 试验方法

1.3.1 脱色率测定步骤

(1)水样先进行自然沉淀,再经过离心机将水样中的悬浮物去除;

(2)适当稀释水样和选用比色皿,使吸光度的峰值尽量在1.00以内;

(3)以纯净的蒸馏水作为参比;

(4)在721型分光光度计上,以可见光谱范围(420~700nm)每隔20nm选定一测定点,共测15个测定点的吸光度;

(5)在座标纸上,纵轴标吸光度,横轴标波长,绘制吸光度-波长曲线。

(6)按下式计算脱色率:

脱色率=〔(脱色前ΣE1-脱色后ΣE2)/脱色前ΣE1〕×100%

式中E1为原水吸光度值;E2为混凝处理后废水吸光度值。

1.3.2 确定最少混凝剂用量试验步骤

在量筒中加入200mL水样,每次加1mL混凝剂并不断慢慢搅拌,搅到出现矾花时记下混凝剂用量,将其换算成mg/L,此用量即为最少混凝剂用量。

1.3.3 确定最佳投药量试验步骤

(1)取6个1000mL的烧杯,分别放入同水质的印染废水1000mL,置于六联搅拌器平台上;

(2)测定原水特征,pH、吸光度等;

(3)调节原水pH到某一数值,向6个烧杯中投加不同量的混凝剂(最少混凝剂量的25%~200%),快速搅拌2min(转速为300r/min),再慢搅15min(转速为30~50r/min),最后静置沉淀20min;

(4)取烧杯中的上清液,测吸光度。

1.3.4 确定最佳pH试验步骤

试验步骤基本与2.3.3相同,不同的是其中第2步为调节6个烧杯中原水的pH到不同数值,混凝剂的投加量固定不变(均为最佳投加量)。

2 结果与讨论

影响印染废水混凝效果的因素主要是水温、pH和染料品种。印染废水的水温一般较高,可加速无机盐类混凝剂的水解过程,对混凝有利。pH可通过人工调节来满足。因此,染料品种成为影响混凝效果的主要因素,也是选择混凝剂的主要依据。无机混凝剂中,碱式氯化铝和硫酸亚铁用于处理含水溶性染料的印染废水均有一定效果[2],下面就碱式氯化铝和硫酸亚铁对以活性染料为主要成分的印染废水的脱色效果进行探讨。

2.1 对纯染料溶液的脱色效果

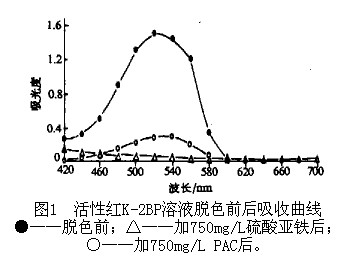

取活性红K-2BP溶液1000mL2份,分别加入硫酸亚铁溶液(投加量以无结晶水FeSO4计,750mg/L,反应时pH为8.2)、PAC溶液(投加量以Al2O3计,反应时pH为6.2),进行混凝脱色,测定脱色前后的吸光度-波长曲线,如图1所示。

由图1可知,加入硫酸亚铁后的吸收曲线和原曲线相比形状发生了变化。这表明红色染料分子发生了化学反应,经计算脱色率可达90.1%;而经PAC处理后的吸收曲线和原曲线形状相仿,表明水中仍残留原有的红色染料分子,脱色率为82.4%。同样的投加量,硫酸亚铁的脱色率高于PAC。

2.2 投药量对脱色率的影响

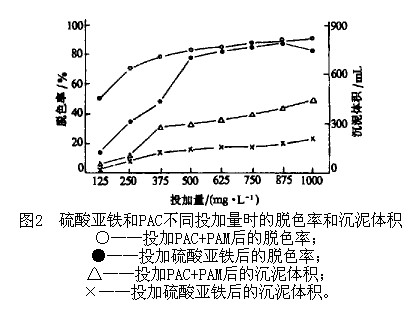

将试验废水分成两组,一组加入不同量的硫酸亚铁,调节原水pH为10;另一组加入不同量的PAC,调节原水pH为10,进行脱色。由于PAC产生的絮凝体细小松散,沉降速度慢,因而投加阳离子型PAM,利用其吸附架桥作用加速其絮凝反应,PAM投加量为2mg/L,得到如图2所示结果。

从图2可看出:

(1)对投加PAC+PAM而言,当PAC投加量从125mg/L增至400mg/L时,脱色率增加很快,由50%增至80%;当投加量从400mg/L增至1000mg/L时,脱色率增加缓慢,虽然继续增加投加量脱色率略有提高,但污泥量显著增多,会增加废水处理成本。因此PAC的适宜投加量在700~900mg/L之间。

(2)对投加硫酸亚铁而言,当投加量小于500mg/L时,脱色率增加很快,由14%增至78%;当投加量在500~1000mg/L时,脱色率为80%~85%;当投加量大于1000mg/L时,脱色率开始下降。因此硫酸亚铁的适宜投加量在750~950mg/L之间。

(3)PAC投加量和硫酸亚铁投加量相同时,投加PAC+PAM的脱色率高于投加硫酸亚铁,投加PAC+PAM产生的污泥量也大于投加硫酸亚铁。

2.3 pH对脱色率的影响

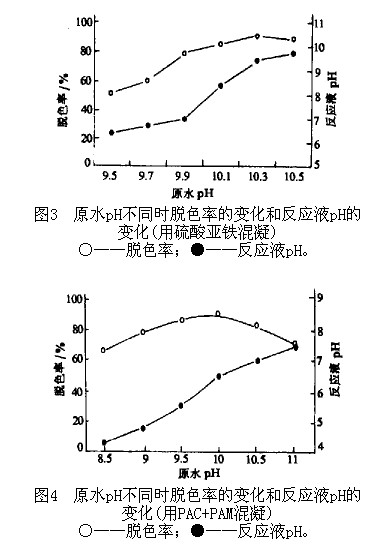

pH是影响混凝脱色效果的重要因素。由于印染废水对pH变化的缓冲程度不高,投加强酸弱碱性的硫酸亚铁或PAC后会使混凝反应时的pH大幅下降。影响混凝脱色效果的pH不是指原水的pH,而是指投加药剂后混凝反应时的pH[4]。将试验废水分为两组,分别将原水pH调成一个系列,一组均投加硫酸亚铁900mg/L,另一组均投加PAC 800mg/L、PAM2mg/L,试验结果见图3、图4。

从图3可看出,虽然硫酸亚铁的投加量均为900mg/L,但由于原水pH不同,因而混凝反应时的pH不同,脱色率也不一样,当混凝反应时的pH控制在8.1~9.2时,脱色效果好。

从图4可看出,虽然PAC的投加量均为800mg/L,PAM的投加量均为2mg/L,但由于原水pH不同,因而混凝反应时的pH不同,混凝脱色率也不同,当混凝反应时的pH控制在5.2~7.0时,脱色效果好。

2.4 投加高分子助凝剂对脱色率的影响

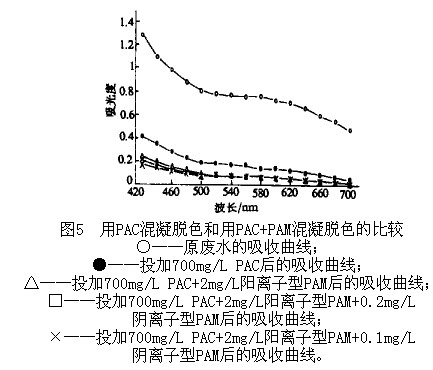

由于废水水质的差异,有时仅用无机混凝剂不能取得良好的处理效果,需要投加助凝剂。PAC产生的矾花小,絮体不易沉降,和PAM配合使用,可获得显著的混凝效果[1]。取1000mL试验废水,投加700mg/L PAC,再分别投加少量的阳离子型PAM和阴离子型PAM,其中阳离子型PAM在快速搅拌结束之前加入,阴离子型PAM在混凝阶段中期加入,试验结果见图5。

由图5可得出,在投加700mg/L PAC后,再投加2mg/L阳离子型PAM,脱色率由73.7%增至88.9%,说明阳离子型PAM助凝效果明显。除投加PAC+阳离子型PAM外,再投加0.1mg/L阴离子型PAM,脱色率可进一步提高到91.2%。但投加阴离子型PAM过量时,脱色率会有所降低。

3 混凝脱色机理分析

铁盐混凝剂中Fe2+和Fe3+的脱色作用不同。Fe3+是靠其水解产物的压缩双电子层和吸附架桥等混凝作用将染料去除,这种作用对以胶体状态存在的染料去除率高,但对以真溶液形态存在的亲水性活性染料去除率较差[5]。活性染料亲水性好,主要是因为其分子中含有一个或多个磺酸基(-SO3),并且大多数分子还有-NH2,-OH等基团,这些基团均具有未共用的电子对,是很强的配位体,如果控制好条件就会和Fe2+发生络合反应,形成结构复杂的大分子络合物,降低其水溶性,使染料分子具有胶体性质,进而通过硫酸亚铁水解产物的混凝作用沉降去除[6]。但上述反应对条件(投加量和pH)要求较严格。

对PAC而言,Al3+可提供配位空间,配位数可达6,因而存在着与活性染料上的-NH2、-OH等基团进行配合的可能,由于一个Al3+不会和多个染料分子配合,Al3+剩下的配位空间可通过水解过程中-OH的桥联作用与混凝过程中产生的絮体发生联系。投加助凝剂PAM后,其强烈的吸附架桥作用可改善絮凝体的结构,使细小松散的絮凝体变得粗大而密实,加速凝集沉降[2]。但如果絮凝剂投加过量,则染料分子相互聚集形成的胶粒表面为本身所吸附的大分子链所饱和,不能再和其他粒子相互架桥,反而使染料粒子再次被分散,从而降低脱色效果。

4 结论

(1)以活性染料为主要成分的印染废水用硫酸亚铁混凝处理,当投加量控制在750~950mg/L、反应时的pH控制在8.1~9.2时,脱色率可达到85%~92%;用PAC+PAM混凝处理时,PAM投加2mg/L、PAC投加量控制在700~900mg/L、反应时的pH控制在5.2~7.0时,脱色率可达到85%~93%。

(2)从药剂投加量看,不管是用硫酸亚铁还是PAC,对以活性染料为主要成分的印染废水进行脱色处理,均比处理疏水性染料时的投加量(硫酸亚铁约100mg/L,PAC约110mg/L)要多许多。

(3)从pH看,硫酸亚铁对原水的pH范围要求较窄(10.2~10.4),给实际操作增加很大困难,出水偏碱性;对PAC来说,原水pH的适宜范围较宽(9.2~10.5),出水中性偏酸。

(4)从产生的污泥量看,投加硫酸亚铁比投加PAC+PAM产生的污泥量要少许多。但出水放置一段时间后,会呈红褐色混浊状,可能是残留的Fe2+氧化变成Fe3+并产生Fe(OH)3胶体所致,这会使水体浊度增高,同时还会降低水中溶解氧。

参考文献:

[1]黄长盾等.印染废水处理[M].北京:纺织工业出版社,1987.116~122.

[2]孔庆安等.印染废水混凝脱色机理[J].中国给水排水,1995,110~128.

[3]龚达言.印染废水色度测定方法探讨[C].上海印染学会年会论文集,1982,232~239.

[4]朱月海.投药与混合技术[M].北京:中国环境科学出版社,1990.49~57.

[5]杜柳民.印染废水铁盐絮凝脱色的研究[J].中国给水排水,1992,150~168.

[6]钱国抵.染料化学[M].上海:上海交通大学出版社,1988.