引言

棉印染加工中的前处理、染色、整理等工序产生大量含有染料、表面活性剂、荧光增白剂、元明粉、烧碱等多种印染助剂的废水,具有水量大、有机污染物浓度高、色泽重、碱度大、水质变化大等特点,属难处理的工业废水一般处理方法有物化法(如吸附、混凝、气浮等)和生化法(如水解酸化、接触氧化等)以及它们的组合.虽然废水处理后能达到排放标准,但很难达到回用要求。

在此采用以陶粒和陶瓷膜过滤相结合的工艺.对棉印染废水进行深度处理.以期系统尾水水质满足回用于棉印染生产工艺的水质标准。

1废水水质水量

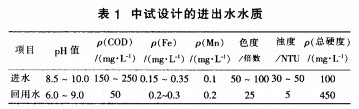

中试试验进水为经过清浊分流后的棉印染轻质废水,即漂洗废水。中试系统的处理水量为120m3/d,设计进水水质和回用水水质见表1。由于我国目前还没有印染用水的回用水水质标准.国外也没有类似的标准,通过参考印染行业用水水质标准,确定本试验的回用水水质标准。

2工艺流程

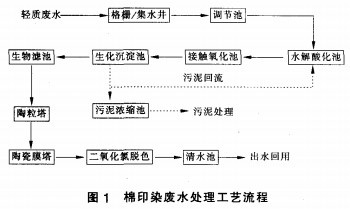

棉印染废水通过清浊分流管道轻质废水进入调节池.由于进入调节池的废水水温为40~50℃.COD浓度不高,可生化性差[ρ(BOD):ρ(C0D)<0.251,故需在调节池上设置冷却塔使水温降至35℃以下后再进入生化处理系统.并采用水解酸化以提高废水的可生化性,最大程度地降解有机物设计了生物处理与膜过滤相结合.在生物处理出水后增加自主开发的陶粒一陶瓷膜过滤工艺中试试验完整工艺流程见图1。

2.1调节池

棉印染废水污染物种类多,进水水质、水量不稳定且水温偏高,为使进入处理系统的水质、水量保持稳定.减小对生物反应器的冲击负荷.故设计对水质水量起调节作用的调节池.并在其上设置冷却塔.以达到降低水温的作用。

2.2水解酸化池

废水进人水解酸化池后.在兼氧菌和厌氧菌共同作用下.可去除部分易降解的有机污染物.还可将难降解的染料以及长链大分子物质的分子键在水解酸化酶的作用下断开。大分子物质断裂成小分子物质.提高废水的可生化性.为好氧处理创造有利条件的同时达到脱色的目的。为保证反应池中的微生物比例.在水解酸化池中设置弹性填料。并设置水下搅拌器.以加强系统的传质效果。

2.3接触氧化池

水解酸化池出水进入接触氧化池.在好氧条件下.实现对废水中大多数有机物的降解.将小分子有机物彻底分解为HO和CO。在曝气池中挂膜作为微生物的载体.以保证系统中微生物的比例。

2.4生化沉淀池

采用竖流式沉淀池.经生化沉淀池固液分离.污泥一部分回流至水解酸化池以达到保持水解酸化池污泥浓度和剩余污泥减量化的双重目的.一部分作为剩余污泥进入污泥浓缩池。

2.5生物滤池

化沉淀池上清液进入生物滤池作深度处理.生物滤池使用活性炭作为微生物的载体.主要利用附着在滤料活性碳上的兼氧菌进一步降解残留在水中的有机物和色度.并通过生物吸附和截流作用降低出水SS质量浓度.从而实现处理后尾水水质满足GB4287—92《纺织染整工业水污染物排放标准》中I级标准排放要求。

2.6陶粒和陶瓷膜过滤系统

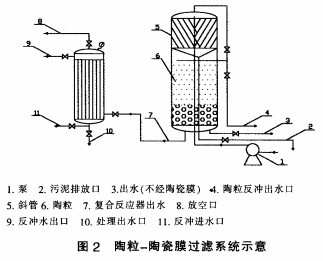

达标后的尾水进入陶粒和陶瓷膜过滤系统.该过滤系统采用东华大学的专利技术.主要由加药系统、陶粒塔系统和陶瓷膜塔系统组成.其构造简图见图2。其中陶粒塔中的陶粒是由页岩和粘土粉碎均化,添加活性剂、水高温烧结而成(粒径为1~2mm)。陶瓷膜塔中的陶瓷膜管经涂膜处理后.陶瓷膜的可透过孔径可控制在0.1~3.Om经过陶粒和陶瓷膜的过滤、截留作用,使出水满足回用要求二氧化氯发生器为备用设备。当陶瓷膜塔系统出水色度难以达标时.开启二氧化氯发生器进行进一步脱色.以确保回用水水质的稳定性若回用水池中出现藻类.亦可利用该设备灭藻。

3试验主要工艺参数

格栅/进水池/调节池:格栅、进水池、调节池合为一个构筑物,上设冷却塔,水力停留时间(HRT)为16h,钢砼结构调节池设有自动格栅1台.潜水污水泵2台.1用1备。

水解酸化池:HRT为36h,钢砼结构。设置悬浮填料,以加强水解酸化效果.并设置水下搅拌器,以加强系统的传质作用。

接触氧化池:HRT为12h,钢砼结构,内设悬浮填料。选用风机2台,1用1备,V(气):V(水)=20:1。生化沉淀池:为竖流式沉淀池,表面负荷Fs=0.6m3/(m2.h).HRT为2.5h,钢砼结构,设置泥浆泵2台.1用l备。

生物滤池:HRT为3h。内置活性碳作为生物滤池填料.其活性碳体积约为生物滤池体积的l/3.滤池V(气):V(水)=1:1~1:3,利用空气对滤池进行反冲洗。

陶粒和陶瓷膜过滤系统:陶粒塔作为陶瓷膜塔的预处理过滤装置.先利用斜管沉淀原理除去大颗粒絮体,再用多孔陶粒分离5m以上的颗粒,减少膜污染.进而减少陶瓷膜的反冲洗次数和强度陶粒塔的出水进入膜组件壳程(即膜管外侧),经膜管过滤后渗入膜管内.最后经水管排出壳程中未能渗入膜管的浓废水回流至调节池.与原水混合后再次通过本工艺进行处理经陶瓷膜塔可以深度过滤去除废水中的大部分胶体粒子(分子聚合体)、藻类和菌类等.进一步降低浊度和COD值。

4调试运行情况

在土建及设备安装完成并经检查无裂漏后.进人系统调试阶段向生化反应池内投人印染厂活性污泥饼5m,进行培菌,闷曝2d后,分别按耐按m(C):m(N):m(P)=300:5:1和m(C):m(N):m(P)=100:5:1连续2周向水解酸化池和接触氧化池内投加葡萄糖、尿素和磷盐。进水流量由小到大逐渐增加。待水解酸化池和生物接触氧化池内填料上形成固着生物膜后.整个系统进入正常运行状态。

系统正常运行3个月.出水水质稳定达标运行结果见表2。

表2可见,系统出水水质良好。达到了设计要求。COD、浊度、色度去除率分别达到85%.98%,95%。在试验过程中.系统每Et出水分别被回用于印染工艺过程的前处理及染色工序根据对染色产品的质量分析,其色牢度、皂洗牢度基本为4—5级.通过上述工艺深度处理的印染废水可以回用于印染生产过程.对产品品质没有影响。

5经济分析

在中试过程中,设备电耗0.85kW·h/m3,每度电以0.75元计,折合约为O.64元/m3;药剂费0.55元,m3;人工费、折旧费为0.25元/m3,合计直接运行费用为1.44元,m3。浓废水达标处理.需要增加处理费用0.20元/m3。综合考虑,棉印染废水深度处理后回用具有良好的经济效益。

6结论与建议

(1)通过生化一陶瓷膜过滤深度处理清浊分流后的轻质废水.出水水质稳定且可达到回用水水质要求并已成功地回用于前处理和染色工序.产品质量f色牢度等)达到生产要求。

(2)采用清浊分流.通过生化一陶瓷膜过滤深度处理棉印染废水.回用率可稳定达到45%以上.对于缓解和消除印染企业用水和排水压力十分有利.具有良好的经济、环境和社会效益。

(3)由于无机盐以及难降解有机物的积累.在回用过程中不宜采用封闭式、100%使用回用水的方式进行工业生产。建议将回用水和新鲜水混合使用,并最后一道漂洗采用新鲜水以保证产品质量。