1双氧水漂白活化剂301P的应用性能

1.1活化剂301P的性能及作用机理

活化剂301P是以AOBS(烷酰氧苯磺酸钠)为主活化剂,并辅以相关促进和保护组分的复配型产品。它可用于棉织物的同浴练漂,处理温度低于40℃,堆置时间可缩短至6~8 h。活化剂301P呈淡黄色粉末状,能通过生物降解为二氧化碳、水、氨和硝酸盐,属环保型前处理助

H2O2分解后,其漂白的有效组分是HOO-,分解机理为:H2O2HOO-+H+。根据化学反应平衡原理,漂液中加入碱,能中和H+,促进HOO-的生成。活化剂301P中的AOBS可与HOO-发生亲核取代反应,生成比H2O2更为活泼的过氧乙酸阴离子,能在低温、低碱条件下发生漂白作用[1-5]。

1.2活化剂301P对双氧水分解率的影响

1.2.1材料

织物(27.8 tex×2)×58.3 tex 150 g/m2纯棉平纹布

药品活化剂301P(市售);双氧水,双氧水稳定剂(淮安市天虹化工原料有限公司),氢氧化钠;精练剂L-25,螯合剂CA-60(上海立明精细化工有限公司,以上均为工业品)。

1.2.2漂白工艺

称取15 g未处理织物,按浴比1∶30配制漂白液,在恒温水浴中加热至一定温度后进行漂白;取出水洗,晾干。

漂白处方/(g/L)

H2O22

稳定剂2

活化剂301P 6

精练剂L-25 2 NaOHx

1.2.3双氧水分解率测定

双氧水分解率用高锰酸钾标准溶液测定,由式(1)算得:

双氧水分解率=V1-V2V1×100%(1)

式中:V1———漂白前,10 mL漂液消耗的高锰酸钾标准溶液体积;

V2———漂白至规定时间后,10 mL漂白残液消耗的高锰酸钾标准溶液体积。

1.2.4影响因素分析

(1)NaOH用量对H2O2分解率的影响

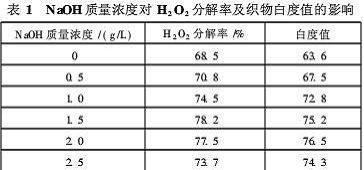

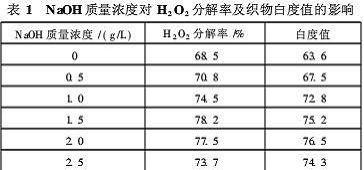

将未处理机织棉坯布置于1.2.2节所述漂液中,于40℃处理30 min,测得H2O2分解率和织物的白度值,结果见表1。

表1中,当NaOH质量浓度在1.5~2.5 g/L时,漂白效果较好。漂液中不添加NaOH时,漂白效果较差;但NaOH达到一定用量后,再增加其用量对漂白效果影响不大。综合考虑,NaOH质量浓度以2 g/L为宜。(2)活化剂301P用量对H2O2分解率的影响确定NaOH用量为2 g/L,采用不同用量的活化剂301P,探讨其对漂白效果的影响,结果见表2。

由表2可知,在低温和低碱条件下,若不添加活化剂301P,H2O2分解率很低,漂白作用很弱。加入活化剂301P后,随其用量增加,H2O2分解率逐步增大,织物的白度也逐渐提高,这说明有更多H2O2分解成HOO-,并通过与活化剂301P的进一步反应生成过氧乙酸负离子,发挥漂白作用。但当活化剂301P的用量达到一定程度后,织物的白度无明显增大的趋势。因此,活化剂301P合适用量为6~8 g/L。

2活化剂301P在冷堆前处理的应用

2.1试验工艺

2.1.1织物

(18.2 tex×2)×72.9 tex 450 g/m2厚棉毯坯布

2.1.2活化剂301P冷轧堆前处理工艺

工艺流程坯布→浸轧冷堆液(多浸二轧,轧余率100%)→打卷堆置8 h→热水洗(95~100℃,两格)→温水洗(两格)→冷水洗(两格)→烘干

工艺处方/(g/L)

螯合剂CA-60

2精练剂L25 10

NaOH(100%)x

活化剂301Py

双氧水(100%)z

双氧水稳定剂10

2.1.3试验结果分析

(1)双氧水用量

在活化剂301P 8 g/L,NaOH 2 g/L条件下,采用不同的双氧水质量浓度对纯棉织物坯布进行处理,测定处理后织物的白度、毛效及强力下降率,结果见表3。

由表3看出,随着双氧水用量增加,织物的白度和毛效提高,而强力下降。当双氧水用量超过20 g/L时,白度和毛效不再增加,强力下降严重。因为在碱性条件下,双氧水用量超过10 g/L后,会氧化纤维素,使织物强力下降。综合考虑,选用双氧水用量16 g/L。

[pagebreak]

(2)活化剂301P用量

活化剂301P用量对漂白效果及强力的影响见表4。处理条件为:H2O216 g/L,NaOH 2 g/L。

由表4可知,随着活化剂301P用量增加,织物的白度和毛效变化不大,强力有所下降。活化剂301P在碱性条件下,对织物中的棉籽壳、果胶物质、含氮物质及蜡状物质等有一定的去除作用,使织物的吸水性增强,因而白度和毛效提高。综合考虑,取活化剂301P用量8~10 g/L为宜。

(3)NaOH用量

NaOH用量对漂白效果及强力的影响如表5所示。处理条件为:活化剂301P 8 g/L,H2O216 g/L,NaOH 0.5~3.5 g/L。

由表5知,随着NaOH用量增加,织物的白度和毛效亦增加,强力逐渐降低。NaOH用量超过3 g/L时,白度和毛效变化不大,但强力下降较多,这是因为工作液碱性增强后,双氧水的分解速率增加,漂白效率提高,但纤维氧化的速度也加快。所以,取NaOH用量以1.5~2.5 g/L为宜。

(4)优化工艺确定

由上述试验可知,双氧水漂白活化剂301P前处理的优化工艺处方为:H2O216 g/L,活化剂301P 8 g/L,NaOH 2 g/L,对棉织物冷轧堆处理8 h后,织物白度为76.1,毛效为8.5 cm/30min,强力下降率为7.5%。

2.2大样生产

在上述试验基础上,进行了2 000 m的大样试生产,并与传统的冷轧堆工艺进行比较。两种冷轧堆工艺采用相同的冷轧堆设备和LSR 036-280型高效煮漂联合机。

2.2.1常规冷轧堆前处理工艺

坯布→浸轧冷堆液(多浸二轧,轧余率100%)→打卷堆置20~22 h→浸轧补充液(多浸二轧,轧余率80%)→汽蒸(100℃×20min)→热水洗(95~100℃,两格)→温水洗(两格)→酸洗中和(一格)→冷水洗(四格)→烘干

常规冷轧堆处方/(g/L)

[pagebreak]

冷堆浸轧液补充液

螯合剂2 1

精练剂L-25 10 3

NaOH(100%)40 10

双氧水(100%)25 6

双氧水稳定剂20 6

2.2.2活化剂301P冷轧堆前处理工艺坯布→浸轧冷堆液(多浸二轧,轧余率100%)→打卷堆置8 h→热水洗(95~100℃,两格)→温水洗(两格)→冷水洗(两格)→烘干

活化剂301P冷轧堆处方/(g/L)

螯合剂CA-602

精练剂L25 10

NaOH(100%)2

活化剂301P 8

双氧水(100%)16

双氧水稳定剂10

从表6看出,使用活化剂301P进行冷轧堆前处理后,织物白度和毛效基本接近常规工艺的效果,而断裂强力和断裂伸长率有所提高。

3结论

(1)活化剂301P能促使H2O2分解成HOO-,并进一步与其反应生成过氧乙酸负离子,漂白效果显著提高。

(2)采用活化剂301P低温低碱冷轧堆前处理工艺,处理后织物的白度和毛效均接近常规冷轧堆工艺,强力损失较小;NaOH用量仅为常规冷轧堆工艺的5%~10%,在后续水洗中可免去酸洗中和,大幅度降低污水的含碱量,减轻了污水处理的负担。

(3)活化剂301P冷轧堆前处理工艺无需汽蒸,织物堆置时间大幅缩短,高效节能。

参考文献:

[1]王丽娜,王建明,杜秀蝶.紫绒低温氧漂工艺[J].印染,2009,35(2):20-23.

[2]姚继明,魏赛男,董玉林,等.棉织物冷轧堆前处理加工[J].印染,2008,34(17):11-12.

[3]吴军玲,张占柱.活化剂在织物漂白中的应用研究[J].印染助剂,2006(1):33-35.

[4]赵建平,王祥荣,江思源.TAED及其对H2O2漂白的活化作用[J].印染助剂,2003(3):11-14.

[5]方云,夏咏梅,李薇.一类新型低温氧漂促进剂AOBS促漂性能的研究[J].日用化学工业,1999(5):5-10.