近年来,为了提高涤棉混纺染色织物的鲜艳度,减少活性和分散同浴染色时分散染料的水解和被还原,活性染料在低碱或中性(包括弱酸性)条件下的固色工艺开始受到重视。

3.3.1 低碱固色工艺

对于一些活性较高的活性染料,即使不加碱剂,只加入适当助剂,经高温焙烘,也能固色。如二氟二氯嘧啶类染料,有双氰胺[(NH ) CNHCN]或尿素等助剂存在时,高温焙烘后也有相当高的固色率。双氰胺水溶性很低,可加适量磷酸二氢铵以助溶,但这样会使染液呈弱酸性,且在高温焙烘时会分解出氨,使固色率大为降低,故单独用活性染料染色时不宜加磷酸二氢铵。而当活性染料与分散染料共同染色时,因分散染料需在弱酸性介质中固色,则可加入磷酸二氢铵以助溶双氰胺,但要控制用量,一般为1% 一3%。焙烘温度越高,固色率越高,一般控制在200℃ 左右。

有些染料,加入尿素并经高温焙烘或汽蒸,虽然包能固色,但效果不如加双氰胺时好,因为高温下尿素会逐渐分解。双氰胺和尿素之所以能加速染料固色,主要是因为它们在高温下起固色介质的作用。笔者曾通过差热分析,证明了双氰胺与活性红K-2BP在180。C左右形成了低熔共溶物;而且它们还有结合质子的能力,在不加碱剂的固色工艺中,染料放出的酸化合物(HF或HCI)可被双氰胺和尿素吸收,使固色介质pH值不会降低太多。

无论是用双氰胺还是尿素,若加入少量小苏打会使最终固色率略高。故有时可加0.5%或更少的小苏打,以提高固色率,这即为常说的低碱固色工艺。由于小苏打用量少,因而纤维泛黄程度较低,对分散染料的影响也较小。其它碱性物质,如用硼砂作碱剂,也有良好的固色作用。笔者发现,活性红x一3B在硼砂存在时,经200℃ 焙烘1.5 min,表观深度接近小苏打固色的颜色深度。

3.3.2 膦酸基活性染料弱酸性固色工艺

普施安T型染料是以膦酸基为活性基的染料,与具有两个羧酸基的分散染料混合,制成专供涤棉混纺织物染色或印花用的普施纶PC(Procilene PC)染料,可以一浴一步法焙烘(或热溶)固色。

这类染料的母体结构与一般活性染料相似,只是无通常的活性基,只具有膦酸基:

这类染料性质很稳定,只有在高温下才与纤维发生反应,而且直接性低于对应的其它类型活性染料,固色后未反应的染料也很容易洗除。

这类染料与纤维素纤维的反应历程很复杂,主要发生一系列缩合反应。在有氰胺或双氰胺存在时,温度达到200℃ 以上,染料的膦酸基可与纤维素的羟基形成共价键。影响反应的因素有pH值、温度和电解质。

这类染料固色时的助剂主要是氰胺或双氰胺。双氰胺的溶解性不高,室温下,100 g水中双氰胺的溶解度只有2.3 g左右,使用时其用量一般为30 L左右;而氰胺的溶解度较高,在100 g水中可溶解87 g之多,但极易发生聚合。染液pH值宜控制在弱酸性(5—6.5),若低于2或高于12,双氰胺易形成尿素而失去固色能力,膦酸基也会离解而失去缩

合能力,为此常添加NH4 H2 PO3,以控制pH值并助溶。

若染液中存在钠离子等金属离子,同样会降低膦酸基的缩合能力,而且各种金属离子的影响程度各异。曾用下示结构染料做染色试验。

3.3 低碱、弱酸性和中性焙蒸固色工艺

近年来,为了提高涤棉混纺染色织物的鲜艳度,减少活性和分散同浴染色时分散染料的水解和被还原,活性染料在低碱或中性(包括弱酸性)条件下的固色工艺开始受到重视。

3.3.1 低碱固色工艺

对于一些活性较高的活性染料,即使不加碱剂,只加入适当助剂,经高温焙烘,也能固色。如二氟二氯嘧啶类染料,有双氰胺[(NH ) CNHCN]或尿素等助剂存在时,高温焙烘后也有相当高的固色率。双氰胺水溶性很低,可加适量磷酸二氢铵以助溶,但这样会使染液呈弱酸性,且在高温焙烘时会分解出氨,使固色率大为降低,故单独用活性染料染色时不宜加磷酸二氢铵。而当活性染料与分散染料共同染色时,因分散染料需在弱酸性介质中固色,则可加入磷酸二氢铵以助溶双氰胺,但要控制用量,一般为1% 一3%。焙烘温度越高,固色率越高,一般控制在200℃ 左右。

有些染料,加入尿素并经高温焙烘或汽蒸,虽然包能固色,但效果不如加双氰胺时好,因为高温下尿素会逐渐分解。双氰胺和尿素之所以能加速染料固色,主要是因为它们在高温下起固色介质的作用。笔者曾通过差热分析,证明了双氰胺与活性红K-2BP在180。C左右形成了低熔共溶物;而且它们还有结合质子的能力,在不加碱剂的固色工艺中,染料放出的酸化合物(HF或HCI)可被双氰胺和尿素吸收,使固色介质pH值不会降低太多。

无论是用双氰胺还是尿素,若加入少量小苏打会使最终固色率略高。故有时可加0.5%或更少的小苏打,以提高固色率,这即为常说的低碱固色工艺。由于小苏打用量少,因而纤维泛黄程度较低,对分散染料的影响也较小。其它碱性物质,如用硼砂作碱剂,也有良好的固色作用。笔者发现,活性红x一3B在硼砂存在时,经200℃ 焙烘1.5 min,表观深度接近小苏打固色的颜色深度。

3.3.2 膦酸基活性染料弱酸性固色工艺

普施安T型染料是以膦酸基为活性基的染料,与具有两个羧酸基的分散染料混合,制成专供涤棉混纺织物染色或印花用的普施纶PC(Procilene PC)染料,可以一浴一步法焙烘(或热溶)固色。

这类染料的母体结构与一般活性染料相似,只是无通常的活性基,只具有膦酸基:

这类染料性质很稳定,只有在高温下才与纤维发生反应,而且直接性低于对应的其它类型活性染料,固色后未反应的染料也很容易洗除。

这类染料与纤维素纤维的反应历程很复杂,主要发生一系列缩合反应。在有氰胺或双氰胺存在时,温度达到200℃ 以上,染料的膦酸基可与纤维素的羟基形成共价键。影响反应的因素有pH值、温度和电解质。

这类染料固色时的助剂主要是氰胺或双氰胺。双氰胺的溶解性不高,室温下,100 g水中双氰胺的溶解度只有2.3 g左右,使用时其用量一般为30 L左右;而氰胺的溶解度较高,在100 g水中可溶解87 g之多,但极易发生聚合。染液pH值宜控制在弱酸性(5—6.5),若低于2或高于12,双氰胺易形成尿素而失去固色能力,膦酸基也会离解而失去缩

合能力,为此常添加NH4 H2 PO3,以控制pH值并助溶。

若染液中存在钠离子等金属离子,同样会降低膦酸基的缩合能力,而且各种金属离子的影响程度各异。曾用下示结构染料做染色试验。

发现降低固色率的次序为:

加入NH4 C1可提高固色率,而加入K、Na和Lj盐均会降低固色率,且金属离子半径越小,降低得越多。故通常染浴中不能加钠盐,而宜加铵盐(如铵盐软水剂等)。

焙烘固色温度对固色率影响很大,温度高则固色率高,应不低于205℃ ,当然温度也不能太高,否则纤维损伤严重,一般为210℃ ,固色时间为1—2 min。也可以采用常压高温汽蒸固色(颜色鲜艳度较好),同样温度不宜太低,否则缩合反应难以进行,固色率低。

为防止染料在烘干时发生泳移,染液中宜加入2g/ L海藻酸钠等防泳移剂,以改善匀染效果。

轧烘焙固色工艺流程如下:

浸轧染液一烘干(最高110℃ )一焙烘(210℃ x1.5 min)一水洗一皂煮一水洗一烘干

3.3.3 甲酸钠中性固色工艺

20世纪70年代开始采用甲酸钠作为活性染料的固色剂。在常压高温汽蒸条件下,一些经过筛选的乙烯砜类活性染料在有甲酸钠存在时,固色率很高,甚至达到小苏打固色的水平,且色泽鲜艳度很好。由于是近中性固色,因此特别适合于分散/活性染料同浴一步固色。

笔者曾通过试验发现,甲酸钠的固色作用与小苏打完全不同,而与尿素相似,起固色介质作用。甲酸钠无论是在室温下或是高温焙烘后,其水溶液pH值始终维持近中性,如表10所示。

将甲酸钠与染料混合后,以不同温度焙烘或过热蒸汽中加热(10 min),观察高温下和冷却后染料的状态。用差热分析仪测定活性紫KN-4R与甲酸钠混合物时发现,在200~240℃ 出现一个熔融吸热峰,混合物熔点约为225℃ ,而甲酸钠的熔点为253℃ ,染料的熔点约为280℃。这说明染料与甲酸钠在高温时可形成低熔共溶物,它的熔点比甲酸钠和染料均低,接近通常的固色温度。这些结果证明,甲酸钠在过热蒸汽或是焙烘固色过程中起到了固色介质的作用。对于焙烘共溶而言,该温度仍较高,所以在通常的固色温度区,固色率仍不够高。此法最适合过热蒸汽固色(有少量水蒸汽存在,熔点降低更多,常降至正常固色温度范围内)。图12是甲酸钠、活性紫KN-4R及其混合物(甲酸钠:染料=2:1)的差热分析曲线。

甲酸钠与染料形成低熔共溶物后,既可增加染料和纤维的接触,同时,甲酸钠熔体还是极性流体物质,在高温下对纤维有一定的溶胀作用,因而是较好的固色介质。

中性条件下的固色速率与染料的性质也有关。中性固色一般适合反应性较强的染料,如乙烯砜类,它在近中性时主要以D—sO2 -CH= CH 2形式存在,由于无水,所以较少水解。

图12 甲酸钠、活性紫KN-4R及其混合物的差热分析曲线

甲酸钠法的染色工艺包括以下过程:

浸轧染液一烘干一常压高温汽蒸(或焙烘)一水洗一皂煮一水洗一烘干

甲酸钠用量为2% ~3%。常压高温汽蒸温度高于140℃才有明显的固色作用,固色时间应足够长,一般为7 min。焙烘温度不低于200℃ ,时间约1 min。

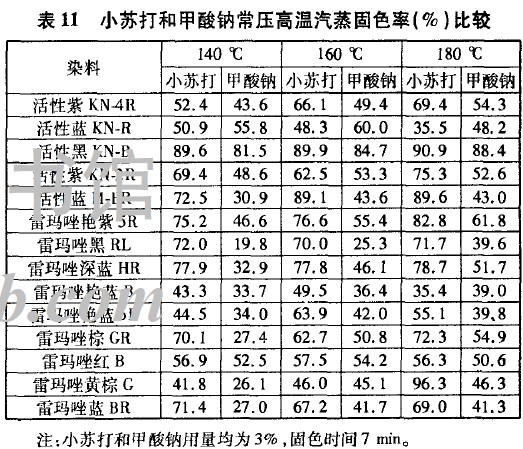

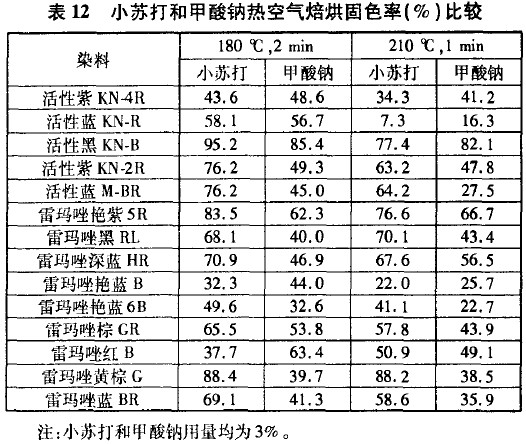

某些乙烯砜类活性染料采用小苏打或甲酸钠的固色效果列于表11和表12。

由表11和表l2可知,一般小苏打作固色剂时固色率高,但有几只染料在一定条件下用甲酸钠时的固色率接近甚至高于用小苏打,如活性紫KN-4R、活性蓝KN.R、黑KN.B等。甲酸钠工艺的固色率随温度升高显著增加,在常压高温蒸汽中(180℃×7 min),固色率最高;在热空气焙烘固色中,210℃ ×1 min的固色率一般比180℃ ×2 min的高。但总体上,焙烘的固色率没有汽蒸的高。

由该两表还可以看出,M型活性染料的固色率不高,特别是焙烘固色。虽然M型活性染料是双活性基染料,具有一个一氯均三嗪基和一个乙烯砜基,反应几率比单活性基的KN型染料高,但M型活性染料分子结构相对大一些,与甲酸钠形成的低熔共溶物的熔点可能较高,所以固色温度应更高些。但是这样一来,不但能耗高,纤维也易泛黄和损伤。可以推测,近年来开发的一些活性高,但分子更大的双活性基染料较难采用此工艺固色,所以此工艺实用性不强,若能寻找其它助剂,降低固色温度后,还是有实用价值的。

3.3.4 中性固色剂工艺

如前所述,无论是采用焙烘或是过热蒸汽汽蒸固色,由于固色时织物上基本无水或含水量很少,为使活性染料能够顺利完成上染(吸附、扩散)和固色,需要将活性染料溶解在一定的介质中才能进行。所以在碱性条件下焙烘固色时,尿素起了重要的介质作用;在甲酸钠固色工艺中,甲酸钠也起了介质作用。

笔者在研制多用中性固色剂的同时,还研究了作为固色介质的助剂,如双氰胺等的作用。

上述碱性焙烘工艺的主要缺点是无法用于不耐碱的染料在纤维上固色,如活性与分散染料同浴浸轧后的焙烘固色。可用于甲酸钠工艺的染料品种更是有限。针对上述各工艺的不足,笔者近年来深入研究了中性焙烘固色工艺,开发了专用的中性固色剂,可催化染料的固色反应,同时选用了专用助剂作为固色介质。

根据上述各工艺的特点,中性焙烘固色工艺至少应满足以下三点要求:

(1)活性染料有足够高的反应性;

(2)活性染料要在无水状态下,仍然可以发生吸附、扩散和固色反应,也即需要一种能够与活性染料形成低熔共溶体的物质;

(3)固色时不会使织物泛黄脆损、产生黄斑和有毒物质。

针对这些条件,笔者研制了一种在中性高温条件下能与双氰胺配合使用,有很好固色作用的固色剂,可使活性染料在中性条件下上染和固色,纤维素纤维不会发生泛黄、脆损和黄斑,反应过程中亦不会放出有毒气体,并且活性染料稳定,固色率高,染色织物颜色鲜艳,生产重现性好。由于是在中性条件下固色,所以非常适合与分散染料一浴一步热溶固色,活性染料的固色过程重叠在分散染料的上染过程中。

这种中性固色剂在室温下很稳定,达到一定温度后,固色剂中的某些组分才与活性染料反应,形成反应性很强的中间物,即使中性条件下纤维素阴离子浓度较低,也有高的固色反应速率和固色率。

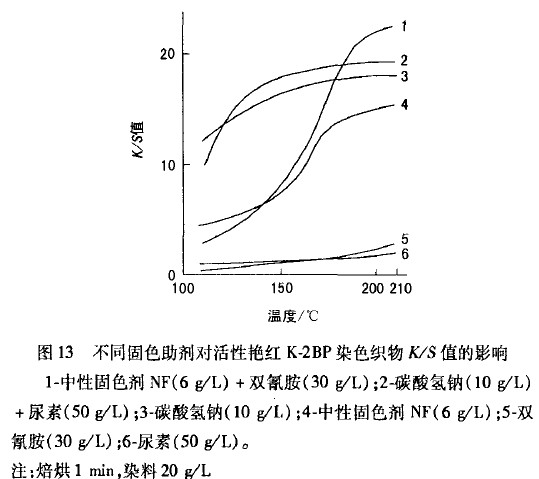

从图13可以看出,低于180℃时,织物的K/S值以碱性固色,特别是碳酸氢钠和尿素共用时最高;而当温度高于150℃后,中性固色剂的固色作用迅速增强,K/S值迅速增高,这是由于固色剂中的一些组分开始与染料反应,提高了染料的反应性;当达180℃后,K/S值继续提高,但提高的程度逐渐变缓。单独应用中性固色剂时(曲线4),即使温度达到200℃ 以上,K/S值仍然比碱性固色的低。当中性固色剂与双氰胺共用后(曲线1),温度高于180℃ 时,K/S值明显超过碱性固色(曲线2和3),这表明双氰胺也起了重要作用。

表13为一些活性染料采用碱性和中性染色工艺的K/S值比较

碱性工艺条件尿素50g/L,NaHCO3 10 g/L;中性工艺条件 中性固色剂NF 6 g/L。双氰胺30g/L;染料浓度均为20g/L。

表13中,对K型活性染料来说,中性工艺的K/S值普遍比碱性工艺高得多,特别是活性灰K—B4RP、紫K.3R、艳红K.2GN、蓝K.GR和棕K.GR,K/S值提高非常明显。有的K/S值增加率高达76% ;仅艳红K.2BP的K/S值增加较少,仅8.5%。对于其它类型的活性染料,效果不如K型明显。例如M型的红M一8B,仅增加4.3% ;而对KN型和x型,中性工艺的K/S值均有降低。其原因是中性固色剂主要起催化作用,它所含有的多种催化剂在染料升温过程中,会发生多种催化反应,使均三嗪环上的氯原子被取代,形成活泼的中间产物,并与一些物质在高温下形成了低熔共溶物,染料通过低熔共溶物这种液态介质对纤维发生上染、扩散和固色作用。对于x型染料,染料本身很活泼,在升温过程中容易与一些化合物发生反应,失去固色能力;而KN型染料不发生催化反应,故中性条件下固色作用不强;M型染料虽然有可能发生催化作用,但较难,所以它们的K/S值提高也不多,甚至下降。

已经指出,双氰胺是低水溶性的非离子化合物。有关它在活性染料焙烘固色时的作用研究很少。笔者的研究证明,它在活性染料中性焙烘固色时起了多种作用,最重要的是作为固色介质。差热分析证明,在焙烘固色温度区,它可以与染料形成低熔共溶物。双氰胺和活性染料、中性固色剂NF的差热分析图谱如图14所示。

(b)双氰胺与活性艳红K-2BP、中性固色剂NF混合物(3:2:0、6)

图14 双氰胺及其与活性艳红K-2BP、中性固色剂NF混合物的DSC曲线

图14表明,双氰胺在209℃左右有一强吸热峰,这是它的熔融温度。另外,其TGA曲线表明它很稳定,只有当温度高于250℃时才会分解。当双氰胺和活性艳红K-2BP混合后(质量比3:2),DSC曲线吸热峰的温度降到185℃左右,说明染料与双氰胺形成了低熔共溶物,熔点显著降低。而当双氰胺和活性艳红K-2BP及中性固色剂NF混合(质量比为3;2:0、6)组成三元混合物后,吸热峰的温度更低,熔点在177 ℃左右,说明形成了三元低熔共溶物。

单独的双氰胺在达到焙烘温度(220 ℃左右)时还是固体,不能作为固色介质。而对于以上混合物,从177 ℃开始,双氰胺就与染料及中性固色剂NF形成了低熔共溶物,这种低熔物起到降低染色温度的作用,染料分子可充分地对纤维发生吸附、扩散和固色反应。这就是中性固色剂NF与双氰胺一起应用时,温度达到180 oC后有很高的固色率和K/S值的原因。由此看来,中性焙烘固色工艺中,中性固色剂一方面提高了染料的反应性;另一方面,其在高温时与双氰胺形成低熔共溶物,所起的固色介质的作用也很重要。

双氰胺不仅可与染料等形成低熔共溶物,其分子中含有的较多的氮原子和极性的N—c键还有利于活性基杂环上碳原子与离去基(例如氯原子)之间化学键的极化,因而可加快亲核取代反应。此外,双氰胺中的氮原子还具有结合质子的能力(固色时染料有酸性物质放出),这对保持固色介质呈中性很有利。

总之,高温焙烘中性固色工艺是在中性固色剂(提高染料反应性)、双氰胺(良好的固色介质)和高温(200 ℃左右)三种

因素共同作用下,才使染料有很高的固色速率,其固色率甚至超过碱性的碳酸氢钠-尿素工艺,而且颜色鲜艳、无黄斑、不泛黄、染色重现性好。

高温焙烘中性固色工艺和碳酸氢钠一尿素工艺的染色过程基本一样,即浸轧染液(中性固色剂NF的用量视染料用量而

定,一般在4~6 g/L,双氰胺为10~30 g/L),然后烘干,在200~205 ℃焙烘60~90 s,之后水洗即可。适用的染料主要为卤代杂环类,特别是一氯均三嗪活性染料。

3.4 其它焙蒸固色工艺

3.4.1 泡沫染色工艺

泡沫整理在棉织物的树脂整理和柔软加工,灯芯绒的单面上浆等方面已有大量报道,具有节能等优点。泡沫染色应用于地毯、厚重合纤织物等方面也有报道,但应用于棉织物的不多,因为棉织物在水分较少的情况下,很容易染色不匀。活性染料泡沫染色研究不少,但未广泛应用。泡沫染色加工装置有圆网式和狭缝式两种,前者匀染性较好。固色方式有轧蒸和轧焙两种,与常规轧染的差别主要在于染液组成和施加方式。

泡沫染色染液以泡沫形式存在,要制成具有一定稳定性的泡沫,发泡液中除了含有染料、碱剂和水以外,还要含有发泡剂和增稠剂。曾试验用下示处方作泡沫染液:

染料/g:x

碱剂(纯碱)/g :20

尿素/g:100

海藻酸钠糊(5%)/g :60

发泡剂/g :20

水/g: Y

总计 :1 000 g

发泡剂有阴离子型和非离子两种。前者对部分染液发泡能力不强,但对染色深度几乎没有影响;后者则几乎能使所有活性染液发泡,但发泡剂浓度越高,染色深度降低越明显。处方中,海藻酸钠起泡沫稳定作用,用量不宜太高,一般为0.36%左右;尿素起助溶作用;碱剂种类和用量应根据染料的反应性和用量而定,一般用纯碱,反应性强的染料宜用小苏打。固色方式有汽蒸和焙烘两种。施加乙烯砜类泡沫染液后,不经烘干,直接进行湿蒸固色,得色量较经过烘干的深。这是低给液湿蒸固色的优点。带有少量水直接进行汽蒸不仅可省

去一道工序,节省能源,且有利于汽蒸时染料的溶解、吸附和扩

散。采用焙烘法固色,不经烘干。直接焙烘时,即使适当延长

焙烘时间,颜色深度也不够深,且采用焙烘固色,尿素用量应较

高,需达200 g/L。

泡沫染色的匀染性是一大问题。这主要与染料的性能、用量、织物上含水率、泡沫稳定性和粘度以及织物组织结构等因素有关。一般稀薄织物容易产生稀密条影,厚重织物和绒类织物渗透不匀也会产生染疵。控制织物的含水量可改善匀染性,但效果并不理想。

一般泡沫染色产品的耐晒牢度和常规法接近,但由于渗透和扩散不充分,耐摩和耐洗牢度稍差。泡沫染色虽然具有节能等优点,但由于匀染性等问题未能解决,至今仍很少应用,有待今后进一步研究。

3.4.2 微波固色工艺

微波是一种电磁波,波长较红外线长,较无线电波短,波长范围为1 mm一1 m。微波技术是20世纪才发展起来的新技术,最早用于雷达和通讯,70年代末期才应用于染色加工。活性染料用微波染色固色近几年有不少研究成果。

采用微波染色,实际上是通过微波加热,加速染料对纤维的扩散和反应。微波加热在极性介质中效果好。染色用水是极性很强的介质,在外加电磁波(微波)电场作用下,分子的正负极受到电场力的作用,使电偶极子转动,并趋向于外电场的作用方向,发生电极化。在交变电场作用下,则发生反复极化。

外电场的变化越快(频率越高),偶极子反复极化运动也越剧烈,从电磁场得到的能量也就越多。偶极子在反复极化的过程中不断发生相互作用,并把从电磁场中吸收的能量转变成热能,使介质温度升高。但并不是所有电磁波都可使介质发生这种作用,只有一定波长和频率的电磁波才可以,微波的能量和频率均要适合。

微波加热使染液中的水发热升温,水分子的极化和运动使染料分子也发生剧烈运动,因而加快了染料的扩散和固着。微波加热通过电场直接作用于被加热的分子,升温时间短,又不需要中间媒介,因而可以迅速均匀地渗透到被加热物各个部分,所以升温均匀,染料在织物上不会因升温不匀发生泳移。微波加热能量转换也较高,而且易于控制和调节。其主要缺点是微波传递有方向性,如果对被加热物照射不均匀会引起明显的温差,而且加热区的温度可持续上升,若不加控制,可使电解质完全汽化或灰化。此外,微波加热设备目前价格较为昂贵,所以大量应用还有许多问题。活性染料微波加热固色具有上染速度快、固色率高的特点,曾有证明,微波固色率较常规加热固色率高9%左右。通过测定活性红K一10B和汽巴克隆F大红染料的扩散系数发现,在微波作用下,染料扩散速率大大加快,说明染料分子可能受到微波诱导发生摆动,而且匀染、透染性也好。染料分子的结构和极性强弱不同,受微波作用程度也不同。研究发现,K型染料中的金属络合染料受微波作用最明显。测定微波加热的汽巴克隆F大红染料及其与水和山梨醇反应速率常数,发现两种反应都因微波作用而加快,且与山梨醇的反应加快尤为明显。这说明,微波加热有利染料与醇(相当于纤维素)的反应,这是微波加热固色率高的原因之一。

微波染色处方和常规法基本一样。一般浸轧染液后(含染料、小苏打等碱剂、渗透剂及防泳移剂等)进入微波加热室(室内一般充满饱和蒸汽)进行固色,然后水洗即可。