2 四分色印花制版技术

四分色印花实际是由CMYK四色网版以一定的叠加组合,得到一幅连续调彩色图案。由CMYK点形面积的变值来再现原稿的浓淡层次,一定程度上可把四分色印花认为是云纹稿的印制。制版工艺中筛网目数、颜色、组织规格;感光胶型号、感光胶厚度;绷网张力和时间;烘干温湿度和曝光时间等各种参数,都会对印制的图案及色彩产生极大的影响。

四分色印花是云纹网点的套印过程,若网点错位,不仅会使花型轮廓模糊,开路接版处起路明显,还会使整个花型的色光改变,故专色印花的对花精度已远远不能满足电脑四分色印花精确度。针对电脑四分色印花的表现方式,为了提高制版的精确度,我们对制版技术作了以下三方面的深入研究。

2.1 网框的预烘处理

绷框后放置一周,网框各点张力已基本处于稳定。但经过感光时搬运、温度、湿度的作用,制版张力再次发生变化,虽然不明显,但足以影响电脑四分色印花精度。为减少感光过程对花版的影响,增加了感光预烘工序,即将绷网稳定后的花版,在上感光胶前,在60~70℃烘箱预烘30min,或在60~70℃热水中浸泡20min后烘干,通过降低花版的内应力,保证花版稳定性,提高印花精度。

2.2 筛网的目数选择

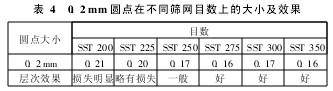

筛网随着目数的变化,其厚度和开孔率也随之变化。目数越大,则厚度越小,开孔率越低,因而印花时得浆量也越低。另外,筛网目数不同,对一定精度的云纹稿的层次表现效果也不同。表4是不同网目的云纹效果。

由表4可见,要提高CMYK黑白稿在制版中的重现性,应选用250~350目的筛网,花版上的网点损失才会较少。

2.3 曝光灯距与光照度选择

丝绸四分色印花不同于印刷的四色独版印花,它是连续印花,需要接花回完成。因此,要求花回相同点的颜色层次保持一致,才不会产生左右、上下深浅而导致严重的接版印,这就要求制版感光时光照度必须均匀。在使用单光源感光机的过程中,如果曝光距离太近,光源与花版四周的角度增大,会发生光的衍射,使感光后花版上四周的云纹圆点大小不一。经过试验证明,一般光源与花版的距离不得低于2m。

另外,光照度也是保持整幅云纹稿均匀性的重要影响因素。经测定,当在花版四周的光照度不小于中间光照度的1/2时,基本能保持感光的均匀性。

3 色浆调配技术

四分色印花只需选用CMYK四个基本色,其它颜色都是叠印出来的。但现在市场上却没有堪与印刷油墨相比的四个基本色的纯正染料。染料除符合一般的印花性能外,还要求各色的性质、性能基本相似,即上色率、固色率相似,且配伍性好,这样才能保证叠印出来的颜色准确稳定。调配色浆时应注意以下几个原则:

(1)染料的色光要纯正,尽量使CMYK每一色少拼色或不拼色。

(2)丝绸四分色印花对各项色牢度要求较高,所以要选择色牢度的染料。

(3)四种色浆的固色率要基本一致,避免蒸化后在水洗过程中某种颜色大量脱落,使印制花样的色光严重不准。

(4)四分色印花CMYK色浆的色光稳定性比专色印花要求更高。否则,色浆搁置数天后,一旦色光有微小变动,将会使印制效果大相径庭。

3.1 色标及染料筛选

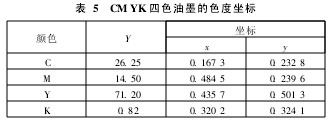

丝绸四分色印花技术是从四分色印刷技术得以启发而开发的,CMYK四色的色度坐标无疑要以印刷的四色为基础,并结合染料特点加以调配。表5列出CMYK四色油墨的色度坐标。

采用电脑测色配色法对染料加以选择匹配。依据前面的要求,以下染料可满足丝绸四分色印花的需要,配制出与印刷油墨色度坐标较接近的四色浆:

兰纳塞特黑B,普拉黄GN,尼龙山黄N-CTL,山德兰玫红E-B,酸性卡普隆桃红BS,直接翠蓝GR。

3.2 糊料的选择及色浆性能

3.2.1 糊料的选择

丝绸印花糊料应用已经成熟,大生产中所用的几种糊料都具有较好的鲜艳度、流变性、触变性、抱水性、曳丝性、储存稳定性、渗透性、轮廓清晰度和脱糊率等,如表6所示。

从表6的综合评价看,C9、A9糊料最适用于丝绸四分色印花。

3.2.2 糊料黏度的选择

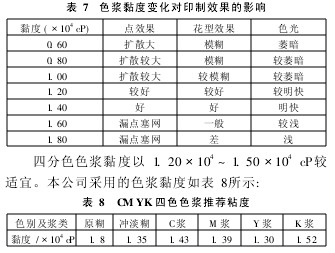

四分色印花对色浆黏度有特殊的要求,网点之间要尽可能避免相互渗化,以保证色光的鲜艳度。通过大量试验发现,要避免渗化现象,色浆黏度必须比传统丝绸印花稍高一些。表7是色浆黏度变化对印制效果的影响。

4 印制技术

四分色印花与常规工艺流程相似,其流程为:丝绸半制品→印花→蒸化→水洗→后整理→成品。

由于四分色印花对于印花机的对花精度、刮刀选用,以及花版的排序都有严格的要求。对各工序进行反复对比试验,确定了印花最佳工艺参数。

4.1 印花工艺参数的确定

主要对刮刀类型、压力与角度,对花精度,花版的排序进行研究。先对不同类型的刮刀做了刮印试验,其结果如表9所示。

根据试验结果,本公司大多采用大圆口与小圆口相配合的方式进行四分色印花加工,以适应各种不同的织物,达到较好的印制效果。

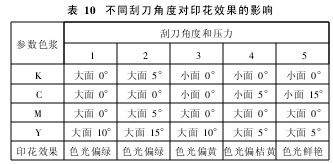

刮刀的角度和压力不同,刮印到织物上的色浆量不同,导致四个色叠印后色光偏差较大。对于不同的花型和色调,可通过调整刮刀的度和压力来控制给浆量,以确保印花颜色准确性。试验中发现,压力太大,不但会使印出来的网点模糊成色块,而且会使刮刀弯曲变形(造成刮刀与花版和织物呈面接触),影响印制质量;压力太小,则有一些细部的网点印不出来,这两种情况都会导致图像损失细部,影响色彩层次。

在印制过程中也发现刮刀压力左右不均匀,易造成织物左、中、右色差。因此,在每只花样试生产中,应仔细调整压力,直至所印的颜色准确、均匀为止。并要在工艺单上,准确记录刮刀的压力与角度,为下次再生产作好技术储备,提高印花的重现性。

传统专色印花的花版排序是,深色在前,浅色在后;细茎泥点在前,盖版在后。但在电脑四分色印花中,则是以网点疏密表达彩稿明暗,以四分色网点交叉来表达各种颜色彩度。四色花版的排序不同,会引起印花色调发生极大的变化。所以,根据试验结果,对其规定了几个原则:

(1)根据原稿花样的主色调排列花版。若对于一只中等灰度,以红光色调为主的花样,选定的印制色序应该是:K→C→Y→M。

(2)对于层次丰富的画面,花纹的轮廓线或边缘由于各色叠印后有虚晕的视觉感,可把黑色版放在最后印,以提高画面的清晰度和层次感。

(3)一般情况下,黄版放在最后印制。

4.2 织物组织结构对印制效果的影响

丝绸印花不同于印刷,其所用的染料是透明的,可溶入纤维内部,在织物的每一个印制单元点上都能产生颜色混合。由于染化料印到织物表面会产生渗色和扩散,对于不同组织规格的坯布,染化料在单个印点上扩散率不同。扩散率越大,则显示颜色越深。此外,布面织纹的差异,也导致对光反射情况的不同。因此,同一个颜色,印制在不同组织结构的织物上,其所反射的色泽亦不同。

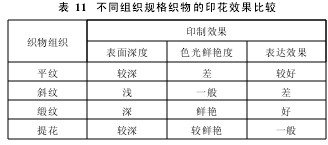

试验了在平纹、斜纹、缎纹及提花织物上的印花效果,如表11所示。

从表11可见,不同组织规格织物在色彩表达上差别很大,其中以缎纹组织最佳。究其原因是缎纹组织纱线浮长长,表面平整所致。因此,在分色参数、印制工艺上都要进行适当的调整,才能印出满意的图案和色彩。

5 结论

(1)Photoshop软件经过颜色设置、点增益、分色类型、黑色墨量和CMYK总量等参数修改后,能适合丝绸的四分色印花分色要求。

(2)分色输出参数可选择:加网精度60lp,i加网角度15°、45°、75°、90°或30°、45°、60°、90°,输出精度600dpi。

(3)丝绸四分色印花的四色色度坐标应尽量与印刷的四色色度坐标一致。单色的拼色染料个数越少越好,且要考虑染料的色牢度要求。

(4)印花糊料要选择抱水性好、透网性优良、得色量高的糊料,以保证印花后少渗化、少塞网,提高四分色印花的鲜艳度和均匀度。

(5)筛网目数至少要250目以上,刮印的参数要先试验并准确记录,以保证每批生产的重现性。