某染料厂生产中排放三种废水:碱性品红废水,酸性媒介藏青RRN废水和酸性媒介红S—80废水,量小且有机物浓度高,BOD5低但含盐量高,不宜采用生化法处理工艺,故采用工艺简单、占地小、管理方便的物化法。?

首先将三种染料废水分别进行自然沉淀,可回收部分染料;然后混合并采用石灰和一种新型混凝剂Xp的二级混凝沉淀及活性炭吸附相结合的物化法处理。在混凝沉淀阶段,大部分污染物质被去除,后面的过滤和活性炭吸附起到保证出水水质的作用。结果表明,此工艺对染料废水的处理是可行的。?

1试验阶段

1.1废水来源

该厂生产过程共排放三种染料废水,其废水水质及水量情况见表1。

表1三种染料废水水质情况 | |||||

项目 | 颜色 | PH | CODcr(mg/L) | 色度(倍) | 水量(m3/d) |

碱性品红废水 | 紫红 | 2~6 | 2500 | 几万~几十万 | 20 |

酸性媒介藏青RRN废水 | 黑紫 | 8~9 | 17000 | (1-9)万 | 2 |

酸性媒介红S-80废水 | 黄色 | <1 | 14000 | (1-9)万 | 2 |

针对该厂废水处理的现状,从技术经济及运行管理等方面考虑,采用三种染料废水混合后综合治理。废水中含有大量难生物降解的物质,且废水中含盐量高达10×104mg/L,而生化法对含盐量高于3×104mg/L的染料废水基本上没有降解能力[1],因此选择物化法对其进行处理。?

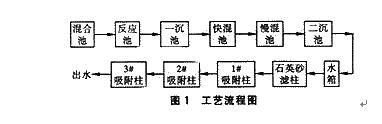

1.2工艺流程

本研究采用工艺流程如图1。?

其设备尺寸如表2、表3

表2混凝工艺设备尺寸 | |||||||||

构筑物 | 混合池 | 反应池、快、慢混池 | 一沉池、二沉池 | ||||||

尺寸 | D=800 H=600 | D=250,H=480 | L=800,B=310,H=400 | ||||||

表3吸附工艺设备尺寸 | |||||||||

装置名称 | 数量 | 直径(mm) | 长度(m) | 填充物 | 颗粒尺寸 | ||||

过滤柱 | 1 | 50 | 1.0 | 石英砂 | 0.63-2.5mm | ||||

吸附柱 | 3 | 30 | 1.0 | 活性炭 | 6-16目 | ||||

1.3混凝沉淀试验

采用两个混合池交替使用,先在混合池中加石灰调pH值在12左右,再投加Xp2500mg/L,然后流入反应池,反应池出水进入一沉池沉淀,一沉池出水进入快混池,于快混池中加入石灰调整pH至12左右,快混池出水进入慢混池,再投加Xp2500mg/L,慢混池出水进入二沉池沉淀。?

1.4吸附试验

静态试验采用烧杯试验的方法:取若干个烧杯,加入一定量的二沉池出水,再投加活性炭,在DBJ—621定时变速搅拌机上进行搅拌,时间为2h,待搅拌结束后,取下静置,取上清液过滤后测定其CODCr值。动态试验水样静置后,直接取上清液测定。?

动态试验中为了使吸附装置进水水质保持相对稳定,二沉池出水混合后经砂滤柱再进入活性炭吸附柱,其中活性炭吸附采用三柱串联方式。?

2结果与讨论

2.1混凝沉淀

2.1.1混合前的自然沉淀

由于三种废水水质极不稳定,故在混合前分别于三个调节池中进行自然沉淀,一方面可稳定水质,去除一部分CODCr及色度,另一方面可回收废水中所含的有用物质,达到回收与处理兼顾的目的。染料废水自然沉淀随时间变化情况如表4。

表4染料废水自然沉淀随时间变化情况 | ||||||||

项目 | 原水 | 1d | 2d | 3d | 4d | 5d | 6d | |

品红废水 | CODcr(mg/L) | 32720.9 | 29393.7 | 28741.7 | 28723.5 | 28461.7 | 27294.2 | 27014.8 |

色度(倍) | 100000 | 25000 | 25000 | 20000 | 20000 | 20000 | 20000 | |

藏青废水 | CODcr(mg/L) | 10497.2 | 8257.4 | 8234.5 | 8232.7 | 8124.2 | 7658.7 | 7627.3 |

色度(倍) | 12800 | 10000 | 10000 | 8000 | 8000 | 8000 | 8000 | |

S—80废水 | CODcr(mg/L) | 7324.5 | 6094.2 | 6123.1 | 5938.7 | 5846.5 | 5820.4 | 5793.8 |

色度(倍) | 20000 | 18000 | 18000 | 15000 | 15000 | 12000 | 12000 | |

混合废水 | CODcr(mg/L) | 23268.6 | 21497.2 | 24684.3 | 25467.8 | 26091.2 | 26859.4 | 27423.8 |

色度(倍) | 80000 | 10000 | 10000 | 12000 | 12000 | 12500 | 12500 | |

由表4可看出,三种染料废水经一段时间的自然沉淀后,CODCr和色度均有不同程度的下降,对后续处理是有利的。但混合废水放置时间长,CODCr、色度均增加,这可能是由于染料废水中的物质相互发生偶合等反应的原因。因而废水混合后应尽快处理,不宜久置。?

2.1.2混凝剂的筛选

在药剂选择上进行了聚合氯化铝(PAC)、硫酸亚铁(FeSO4·7H2O)和新型混凝剂Xp的对比试验。以CODCr和色度为主要指标,确定各自的最佳反应条件,最后筛选出对本染料废水CODCr和色度均具有较高去除率的混凝剂,筛选结果如表5。

表5混凝剂筛选试验结果 | ||||

药剂 | 最佳PH值 | 最佳投药量(mg/L) | CODcr去除率(%) | 色度去除率(%) |

FeSO4.7H2O | 9.69 | 1200 | 36.5 | 40 |

PAC | 9.62 | 400 | 35 | 55 |

Xp | 11.8 | 2500 | 42.9 | 60 |

由上述结果可看出,Xp虽然投量较大,但价格低廉,且对CODCr和色度的去除均优于其他两种混凝剂,故选用Xp作为本试验用混凝剂。Xp系列混凝剂在碱性溶液条件下,主要离解成SO2-4、CO2-3、少量的PO3-4、[Al(OH)4(H2O)]-以及Mg(OH)2沉淀。Mg(OH)2沉淀物是良好的助凝剂,能使有机物及无机物发生絮凝反应而去除[2]。同时,由于Xp形成的絮块大而紧密,所以沉淀速度也较快,沉淀物压实而脱水性能良好。?

[pagebreak]2.1.3混凝沉淀

根据试验数据,得出不同停留时间T时的CODCr及色度去除率,结果见图2。

由图2可知,停留时间达到一定程度后,CODCr和色度的去除率均有所下降,这和混合废水放置时间太长引起CODCr和色度的增长是一致的。主要原因:一是未被除掉的染料分子之间发生了化学反应,二是被混凝剂及其絮状体所吸附的染料物质解吸重新回到水中。因此,沉淀池停留时间取5~6 h为宜。在流速为15 L/h、停留时间为5.67 h时,试验结果如表6。由表6可见,总CODCr去除率可达60%,色度去除率可达77.5%。

?染料废水水质变化很大,因此试验了不同原水浓度下CODCr的去除率,结果见表7。?

一般废水处理中,往往原水浓度越高去除率亦越高,但本试验结果表明,随着原水CODC r浓度的增加,CODCr的绝对去除量是增加的,但去除率是下降的。本试验中对CODCr的去除主要是投加混凝剂产生的絮状物对染料分子及污泥物质的吸附造成,并非破坏了其分子结构,这和有些方法对染料废水的处理是破坏染料分子的发色基团不一样[3]。

表6混凝沉淀试验结果 | |||||||||||||||||||||

原水 | 一沉出水 | 二沉出水 | |||||||||||||||||||

PH值 | CODcr(mg/L) | 色度(倍) | PH值 | CODcr(mg/L) | CODcr去除率 | 色度(倍) | 色度去除率(%) | PH值 | CODcr(mg/L) | CODcr去除率 | 色度(倍) | 色度去除率(%) | |||||||||

5.43 | 3626.4 | 10000 | 11.31 | 1820.6 | 49.8 | 4000 | 60 | 9.73 | 1460.3 | 59.7 | 2500 | 75 | |||||||||

5.43 | 3626.4 | 10000 | 11.29 | 1902.8 | 47.5 | 4000 | 60 | 9.79 | 1397.2 | 61.5 | 2000 | 80 | |||||||||

5.37 | 3413.2 | 10000 | 11.27 | 2118.3 | 37.9 | 4000 | 60 | 9.47 | 1481.4 | 56.6 | 2000 | 80 | |||||||||

5.37 | 3413.2 | 10000 | 11.24 | 2129.1 | 37.6 | 5000 | 50 | 9.67 | 1493.3 | 56.3 | 2000 | 80 | |||||||||

5.41 | 3327.3 | 8000 | 11.21 | 1902.4 | 42.8 | 4000 | 50 | 9.42 | 1248.2 | 62.5 | 2000 | 75 | |||||||||

5.41 | 3327.3 | 8000 | 10.97 | 1879.2 | 43.5 | 4000 | 50 | 9.38 | 1208.9 | 62.7 | 2000 | 75 | |||||||||

表7不同原水浓度CODcr去除率 | |||||||||||||||||||||

原水浓度(mg/L) | 3455.6 | 6681.4 | 11527.9 | 16358.6 | 19584.4 | 26038.9 | 29261.6 | 32487.4 | |||||||||||||

CODcr去除率(%) | 59.9 | 58.2 | 56.3 | 52.8 | 47.4 | 37.9 | 35.1 | 29 | |||||||||||||

2.1.4污泥处理

本试验中一沉池、二沉池产生的污泥颜色同废水的颜色基本相同,这表明染料分子主要是被混凝剂吸附而去除,因而污泥中含有大量的染料及其中间体。为了防止污泥的二次污染,试验产生的污泥经重力浓缩后与普通的化工原料配比制浆、常温成型、脱模后常温陈化制得建材产品[4]。这样,一方面减少了污染,另一方面为治理厂家增加了经济效益。?

2.2活性炭吸附

吸附剂采用承德燕山活性炭工业公司的片状活性炭。由静态法测定吸附等温线及吸附速度,得到吸附等温式为:

?q=0.016 6C1.383 8e(1)?

式中q——1 g活性炭吸附溶质量,mg/g?

?Ce——平衡浓度,mg/L?

得到的吸附速度方程为:?

?q=56.148 lgt-28.771(2)?

由静态吸附试验结果设计了活性炭的动态吸附试验。将二沉出水(CODCr在1600~2000mg/L,色度在1万~4万倍)以5m/h的流速通过砂滤柱及活性炭柱,隔一定时间取水样测CODCr,直至出水CODCr达200mg/L(作为穿破点)为止,且在运行时间内色度去除率几乎可达100%。由此可知,活性炭去除染料废水有机物和色度效果较好。

活性炭吸附关系可用Bohart-Adams方程式表示:?

ln(c0/c-1)=kNoX/(υ-kc0t)(3)

式中c0、c——进、出水溶质浓度,mg/L

k——-速率常数,L/(g.h)

No——活性炭吸附容量,g/L

X——活性炭吸附床高度,m

υ——进水速度,m/h

t——运行时间,h

由式(3)可以求出临界高度Z0,即t=0时达到穿透点时最小的炭层厚度:

A0=(υ/kNo)ln(c0/cB-1)(4)

式中CB=200mg/L

将二沉出水分别以3m/h、5m/h、7m/h的流速通过活性炭柱,所得试验数据经整理得到的υ=5m/h时的活性炭固定床出水CODcr与t、X的方程为:

c=c0/[e7.74x-3.906t+1](5)

2.3生产设计及调试

根据试验结果设计了生产装置,设计水量为24m3/d,采用二级混凝沉淀,然后经过LLY高效纤维过滤器过滤,最后通过三个串联的活性炭吸附柱(每柱内装活性炭3m,流速为5m/h)。在生产调试和运行中取得了良好的结果,出水可满足国家二级排放标准,表8列出了生产调试结果,表9为验收时的检测结果。在试验阶段未能对硝基苯、苯胺、锌离子等指标进行检测,由表9可看出,该处理工艺对上述污染物质同样具有很好的去除效果。该项目已于1998年12月通过当地环保主管部门的验收。

表8生产调试结果 | |||||||||||||||||

原水 | 一沉出水 | 二沉出水 | |||||||||||||||

PH值 | CODcr(mg/L) | 色度(万倍) | PH值 | CODcr(mg/L) | CODcr去除率 | 色度(倍) | 色度去除率(%) | PH值 | CODcr(mg/L) | CODcr去除率 | 色度(倍) | 色度去除率(%) | |||||

4.18 | 438.5 | 100 | 7.8 | 200 | 54 | 5000 | 99.9 | 7.8 | 180 | 58 | 90 | 100 | |||||

4.21 | 566.4 | 400 | 10.5 | 210 | 62 | 7000 | 99.8 | 7.0 | 190 | 66 | 100 | 100 | |||||

4.72 | 595.9 | 50 | 8.7 | 205 | 65 | 10000 | 99.7 | 7.9 | 170 | 71 | 90 | 100 | |||||

4.81 | 635.3 | 100 | 8.0 | 189 | 70 | 480 | 100 | 8.5 | 180 | 72 | 80 | 100 | |||||

表9验收水质监测结果 | |||||||||||||||||

项目 | 原水 | 出水 | 分析方法 | 备注 | |||||||||||||

色度(倍) | 666 | 1 | 稀释倍数法 | ||||||||||||||

悬浮物(mg/L) | 260 | <50 | 重量法 | ||||||||||||||

CODcr(mg/L) | 311 | 20 | 重铬酸钾法 | ||||||||||||||

挥发酚(mg/L) | 1.27 | -- | 4-AAP萃取偶氮光度法 | 检出限末0.02 | |||||||||||||

硝基苯(mg/L) | 2.9 | 0.3 | 还原—偶氮光度法 | ||||||||||||||

苯胺(mg/L) | 22.6 | -- | 萘乙二胺偶氮光度法 | 检出限末0.03 | |||||||||||||

锌离子(mg/L) | 53.9 | -- | 原子吸收分光光度法 | 检出限末0.05 | |||||||||||||

PH值 | 4.15 | 7.72 | 玻璃电极法 | ||||||||||||||

3结论

①三种染料废水混合前分别进行自然沉淀是有益的。CODCr和色度均有所下降,并可回收一部分有用物质,但混合废水不宜久置。

②混凝沉淀中,以石灰及Xp为混凝剂,最佳反应条件为pH=11.8,Xp投药量为2500mg/L。沉淀池停留时间以5~6h为宜。在流量为15 L/h时,CODCr总去除率可达60%,色度总去除率可达77.5%。

③活性炭在处理染料废水的应用中效果良好。试验得到的流速5m/h时的活性炭固定床穿透曲线为c=c0/[e7.74X-3.906t+1]。

④试验表明二级混凝沉淀后再经过滤及活性炭吸附的工艺对染料废水的处理是可行的。此工艺经生产调试运行效果良好。