在聚氨酯等高聚物(PU)革基布生产工艺过程中,退浆、漂白、卷染和清洗等工段将产生一定量的废水,此外车间地面还有一定量的冲洗水。目前在中文文献中尚无革基布废水处理方法的介绍,我们在实践中得知,革基布废水和印染废水有相似之处,但又有所不同。根据有关文献资料,目前,印染废水的处理方法主要有化学法(化学混凝法、化学氧化还原法、光催化氧化法、电化学法)、物理化学法 (吸附(气浮)法、膜分离技术、超声波气振技术)、生物法。我们认为,对革基布生产工艺产生的染整废水采用化学混凝和生物处理相结合的方法,是有效的,技术上和经济上都是可行的。1 废水处理工艺方案印染企业排放的废水成分比较复杂,废水中含有难生化降解的物质,如各种染料、化学浆料和大分子量的化学助剂等,又含有易生化的物质,如淀粉等。废水的色度和pH值较高,在废水处理技术上有一定的难度。革基布染整过程中所排放的废水与一般印染废水又有所区别。由于革基布生产工艺以及使用的染色剂、助剂等用量大、种类多,因此革基布染整废水的污染物的浓度比一般印染废水要高;其次,革基布在整理染色过程中,会掉落很多细小绒毛纤维,废水中悬浮物很高,在废水处理过程中必须通过多道格栅及多次沉淀,才能达到理想的处理效果;另外,由于革基布坯布大部分是经过化学浆或淀粉浆处理过的,经蒸煮退浆后,大部分浆料要转移到废水中,使得革基布废水处理后产生的污泥量大粘性强,污泥脱水干化也成为一大难题。我们采用化学混凝结合两级生化法即生物吸附一兼氧水解一好氧生化为主体的改良型AB生化法,较好地解决了革基布生产工艺产生的染整废水处理难题,取得了理想效果。该工艺的主要特点:(1)多级生化,菌种多样,污染物降解完全。工艺流程中设置了两段兼氧水解,充分发挥了兼氧水解功能,将难生化的大分子和高分子化合物降解成易生化的低分子化合物,为后续好氧生化处理创造了有利的条件,可充分发挥好氧生化功能。同时由于兼氧段在低溶解氧和高污染负荷下运行,去除单位 COD负荷能耗低。(2)各生化段隔离,防止不同菌种相互竞争,提高污染物去除率。流程中设置了斜板隔离池,使兼氧段的兼氧微生物与好氧生物段的好氧微生物隔离,避免了两种不同的微生物混合竞争而抑制好氧生化功能的弊端,提高了好氧生化功能。(3)充分利用生物混凝,降低混凝剂的用量和污泥产生量。工艺流程中兼氧和好氧段污泥回流,并设置了生物吸附反应段,使回流污泥和污水中的污染物被吸附、卷带。与污泥不回流工艺相比混凝剂用量可减少约30%,产生的污泥量也相应减少。

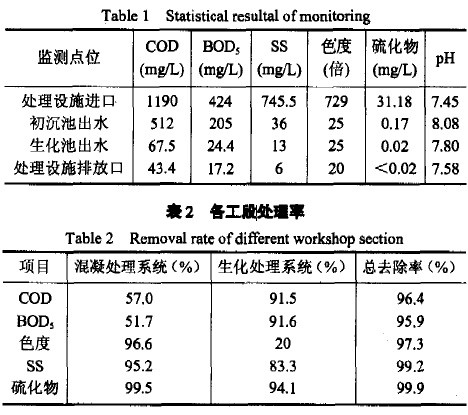

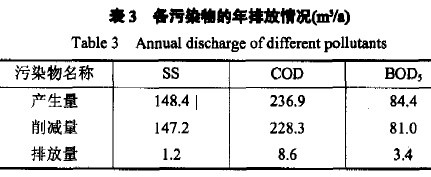

(4)工艺布局合理紧凑,占地面积小,操作管理方便。调节池布置在地下,其余处理池均布置在地面,同一水平面上系同一大水池隔成不同的功能池,整个系统连续流动运转,连续出水(5)兼氧好氧联合处理,脱氮除磷效果好。2 应用实例某革基布有限公司主要产品为革基布,工程规模为年产2500万米革基布。主要原材料:坯布、硫化染料、分散染料、助剂等。主要废水来源:退浆、漂白、卷染、清洗工段产生的废水,另外还有车间地面冲洗水和生活污水。该公司废水处理设施设计能力为800m3/d,三班制,平均每小时处理水量为34m3。设计处理废水水质:COD 1450mg/L、BOD 500mg/L、SS 800mg/L、色度1000倍。2.1 工艺流程该公司废水处理规模为800m3/d,工艺流程示于图l。2.2 主薹单元工艺参数格栅沟:4m 砖混,内置三道粗细格栅,以去除粗杂物、纤维等;调节池:533m3 ,有效容积426m3, HRT13h;斜板初沉池1:191m 3,有效容积153m3, HRT4.5h;斜板初沉池2:191m3,有效容积153m3, HRT4.5h;兼氧水解生物吸附池:191m3,有效容积 153m3,HRT4.5h;斜板隔离池:191m3,有效容积 153m3 ,HRT4.5h;好氧生物接触氧化池:设计容积 573m3 ,有效容积458m3,HRT13.5h;斜板二沉池:设计容积191m3,有效容积153rn3,HRT4.5h:污泥浓缩池:设计容积173rn3,污泥浓缩时间36h。2.3 运行效果为了解该废水处理设施的处理效果,我们治理设施进行了实测。在废水处理前、初沉池出水、生化池出水、处理设施排放口各设一个监测点。分析项目为pH、COD、B0D5、SS、硫化物、色度。监测期间生产负荷为90%,符合环保设施竣工验收监测技术规范的要求。废水监测平均结果见表1,各工段废水处理效果见表2。 该企业平均日排放废水663.5m3,年排放量19.9万m3,污染物产生量、削减量、排放量见表3。由表1和表2可知,废水处理设施排放口符合 GB4287-92《纺织染整工业水污染排放标准》的I 级排放标准。表明污水处理设施对COD、BOD5 、色度、SS、硫化物有较好的去除效果。

该企业平均日排放废水663.5m3,年排放量19.9万m3,污染物产生量、削减量、排放量见表3。由表1和表2可知,废水处理设施排放口符合 GB4287-92《纺织染整工业水污染排放标准》的I 级排放标准。表明污水处理设施对COD、BOD5 、色度、SS、硫化物有较好的去除效果。 3 讨论3.1 混凝剂的选择混凝剂的选择是本工艺的一个关键,革基布染整过程中采用硫化染料的比例较大,因此革基布废水具有色度高、有机污染严重的特点,如果混凝剂选择不当,往往会产生大量的硫化氢气体,造成二次污染。选用硫酸亚铁作混凝剂,硫酸亚铁中的二价铁与二价硫生成溶度积很小的硫化亚铁沉淀,在一定的 pH条件下凝聚沉淀效果较理想,几乎不产生硫化氢气体,处理后废水色度和硫化物含量大大降低,实际运行脱硫率可达95%以上。

3 讨论3.1 混凝剂的选择混凝剂的选择是本工艺的一个关键,革基布染整过程中采用硫化染料的比例较大,因此革基布废水具有色度高、有机污染严重的特点,如果混凝剂选择不当,往往会产生大量的硫化氢气体,造成二次污染。选用硫酸亚铁作混凝剂,硫酸亚铁中的二价铁与二价硫生成溶度积很小的硫化亚铁沉淀,在一定的 pH条件下凝聚沉淀效果较理想,几乎不产生硫化氢气体,处理后废水色度和硫化物含量大大降低,实际运行脱硫率可达95%以上。 3.2 初沉池设计革基布废水具有色深、悬浮物含量高的特点,因此沉淀脱色混凝处理工艺是关键,混凝处理效果好,后续生化处理效果会更好。所以初沉池采用两级串连设计,实际运行表明,废水混凝后经两个初沉池沉淀,色度和悬浮物去除率可达95%以上。3.3 沉淀污泥脱水及处置絮凝沉淀是污水处理过程中重要环节,但絮凝沉淀效果好,并不等于出水好。革基布废水悬浮物含量高,废水处理后产生的污泥量大,要获得稳定的良好的出水要求,必须将沉淀污泥及时排出经脱水后及时外运、安全处置。3.4 调节池恶臭抑制措施由于革基布生产工艺中使用了硫化染料及硫化碱,含硫废水进入调节池后停留时间较长,池底污泥发生厌氧现象,另外调节池里因酸性废水的进入 (水膜除尘喷淋水),使调节池里的pH值降低,当上部曝气时会释放出部分硫化氢使周围环境产生难闻的恶臭。废水中的硫化物只有形成游离的硫化氢,才能释放到空气中产生恶臭,我们从理论上分析可知,硫化物中的游离硫化氢含量与pH值有直接关系,如果把调节池中废水的pH值提高到9~10,废水中游离硫化氢百分含量将接近零。所以进调节池的废水滴加液碱,控制pH值可消除恶臭。3.5 运行成本分析运行成本由电费、药剂费及人工费等组成。每处理~吨废水电费约O.32元:每处理一吨废水硫酸亚铁费用约O.45元,碱剂费用约O.O4元,合计药剂费约0.49元;每处理一吨废水人工费约O.1O元。每处理一吨废水运行成本约O.9l元。4 结论采用生物吸附兼氧化水解-好氧生化为主的改良的AB生化法,以硫酸亚铁为混凝剂处理革基布废水,COD、BOD 、色度、SS、硫化物去除率可达 95%以上,处理后出水符合GB4287—92《纺织染整工业水污染排放标准》的I级排放标准。该法具有高效、运行稳定、低运行成本等优点;处理每吨废水成本约O.91元。

3.2 初沉池设计革基布废水具有色深、悬浮物含量高的特点,因此沉淀脱色混凝处理工艺是关键,混凝处理效果好,后续生化处理效果会更好。所以初沉池采用两级串连设计,实际运行表明,废水混凝后经两个初沉池沉淀,色度和悬浮物去除率可达95%以上。3.3 沉淀污泥脱水及处置絮凝沉淀是污水处理过程中重要环节,但絮凝沉淀效果好,并不等于出水好。革基布废水悬浮物含量高,废水处理后产生的污泥量大,要获得稳定的良好的出水要求,必须将沉淀污泥及时排出经脱水后及时外运、安全处置。3.4 调节池恶臭抑制措施由于革基布生产工艺中使用了硫化染料及硫化碱,含硫废水进入调节池后停留时间较长,池底污泥发生厌氧现象,另外调节池里因酸性废水的进入 (水膜除尘喷淋水),使调节池里的pH值降低,当上部曝气时会释放出部分硫化氢使周围环境产生难闻的恶臭。废水中的硫化物只有形成游离的硫化氢,才能释放到空气中产生恶臭,我们从理论上分析可知,硫化物中的游离硫化氢含量与pH值有直接关系,如果把调节池中废水的pH值提高到9~10,废水中游离硫化氢百分含量将接近零。所以进调节池的废水滴加液碱,控制pH值可消除恶臭。3.5 运行成本分析运行成本由电费、药剂费及人工费等组成。每处理~吨废水电费约O.32元:每处理一吨废水硫酸亚铁费用约O.45元,碱剂费用约O.O4元,合计药剂费约0.49元;每处理一吨废水人工费约O.1O元。每处理一吨废水运行成本约O.9l元。4 结论采用生物吸附兼氧化水解-好氧生化为主的改良的AB生化法,以硫酸亚铁为混凝剂处理革基布废水,COD、BOD 、色度、SS、硫化物去除率可达 95%以上,处理后出水符合GB4287—92《纺织染整工业水污染排放标准》的I级排放标准。该法具有高效、运行稳定、低运行成本等优点;处理每吨废水成本约O.91元。