1主题内容与适用范围

本标准规定了大提花棉本色布的产品品种、规格、技术要求、布面疵点的评分、试验方法、检验规则和标志、包装。

本标准适用于鉴定机织大提花棉本色布的品质。

2引用标准

GB 3923机织物断裂强力和断裂伸长的测定(条样法)

GB/T 406棉本色布

GB 4666机织物长度的测定

GB 4667机织物幅宽的测定

GB 4668机织物密度的测定

FZ/T 10004棉及化纤纯纺、混纺本色布的检验规则

FZ/T 10006棉及化纤纯纺、混纺本色布棉结杂质疵点格率检验

ZB W04 006.2温度与回潮率对棉及化纤纯纺、混纺制品断裂强力的修正方法本色布断裂强力的修正方法

ZB W08 002棉及化纤纯纺、混纺本色布包装和标志

3产品品种、规格

大提花棉本色布的品种、规格,根据用户需要,由生产部门按技术条件的规定制订。

4技术要求

4.1技术要求项目

技术要求项目有织物组织、幅宽、密度、断裂强力、棉结杂质疵点格率、棉结疵点格布面疵点七项。

4.2分等规定

4.2.1大提花棉本色布的品等分为优等品、一等品、二等品和三等品,低于三等品的为等外品。

4.2.2大提花棉本色布的评等以匹为单位,织物组织、幅宽、布面疵点按匹评等,密度、断裂强力、棉结杂质疵点按批评等,以其中那个最低一项品等作为该匹布的品等。

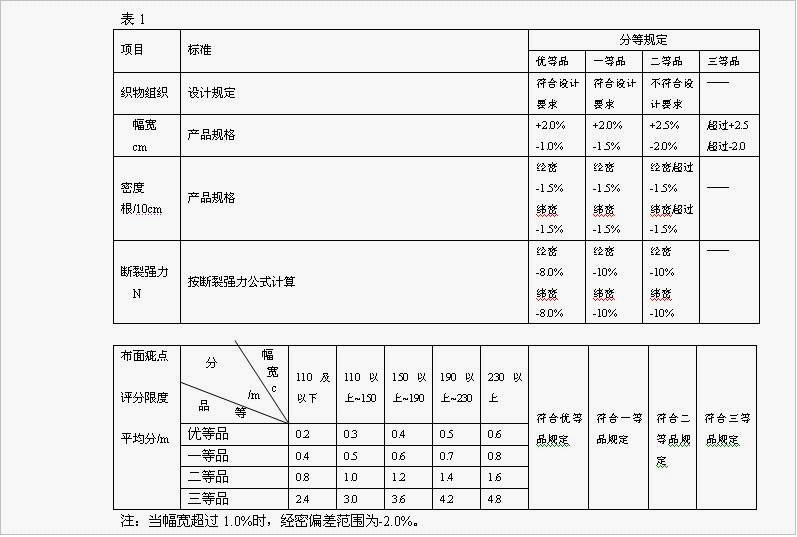

4.2.3分等规定见表1和表2。

注:大提花棉本色布经、纬纱平均特克斯数分类:

细织物11~20tex(55S~29S)

中粗织物21-30tex(28S~19S)

粗织物31tex及以上(18S及以下)

经纬纱平均特克斯数=(经纱特克斯数+纬纱特克斯数)/2

4.2.4布面疵点评等规定

4.2.4.1每匹布允许总评分=每米允许评分数(分/m)X匹长(m)。计算至一位小数,四舍五入成整数。

一匹布中所有疵点评分加合累计超过允许总评分为降等品。

4.2.4.2单个评为10分的疵点为降等品。

5布面疵点的评分

5.1布面疵点的经验

5.1.1检验时布面上的照明光度为400±100Lx

5.1.2验布机线速度不大于20m/min。

5.1.3疵点检验以织物正面为准,检验时将布平放在工作台上,检验人员站在工作台旁,以能清楚看出的为明显疵点。

5.2布面疵点的评分见表3。

注:1.横挡半幅以上作为一条。

2.严重疵点根数和长度评分矛盾时,从严评分。

5.3 1m中累计评分最多评10分。

5.4疵点的量计

5.4.1疵点长度以经向或纬向最大长度量计。

5.4.2经(纬)向疵点,在纬(经)向宽1cm及以内的按一条评分,宽度超过1cm的每1cm为一条,其不足1cm的按一条计。

5.4.3在一条内断续发生的疵点,在经(纬)向5cm内有两个及以上的,则按连续长度评分。

5.4.4在一条内有二个及以上经(纬)向明显疵点(包括不同名称的疵点)断续发生时,按程度重的全部量或分别量从轻评分。

5.4.5经向明显疵点及严重疵点,长度超过1m的,其超过部分按表3再行评分。

5.4.6共断或并列(包括正反面)是包括1~2根好纱,隔开3根以上好纱的不作共断或并列。

5.5疵点评分的说明

5.5.1下列疵点评分时,区别明显与不明显的规定。

5.5.1.1稀纬:1cm内纬纱密度较标准少18%及以上的为明显。

5.5.1.2双纬和不明显稀纬(纬密较标准少12%-18%以下)混在一起的为明显双纬。

5.5.1.3拆痕达到标样的为明显,达不到标样,但能看得出的为不明显。

5.5.1.4竹节、粗经、粗纬、经缩、拆痕、修正不良、油疵七个疵点按标样评分。

5.5.1.5对花不准、影响花型完整或使花型变型的为明显疵点。

5.5.2下列疵点的评分和规定。

5.5.2.1边组织及距边1cm内的疵点不评分(包括无边织物)。但毛边、拖纱、豁边、烂边、深油锈疵及评10分的破洞、跳花要评分。如疵点延伸在距边1cm以外时,须量其全长评分。

5.5.2.2无梭织物布边须伸出0.5-0.8cm,超过时每米评1分。

5.5.2.3单根断经、松针、针路、吊经、粗经每米评1分,高密织物在不影响布面质量时不评分。

5.5.2.4单根跳纱、沉纱1cm以上的按表3减半评分。

5.5.2.5摩痕和密集在纬向1cm内有2根及以上的双经、穿错、筘路、隐沉纱每米评1分。

5.5.2.6百脚:直贡织物半幅以下评1分,半幅及以上评3分;横贡织物半幅以下减半评分,半幅及以上评1分。

5.5.2.7抛花(包括隔开1-2根好纱)加合后幅长按百脚评分。百脚、抛花在经向1cm内有2根时按纬向明显疵点评分。

5.5.2.8边撑疵,0.3cm以下的深油经、深油纬、深油渍、深锈经、深锈纬、深锈渍和2cm及以下的浅油经、浅油渍、浅锈经、浅锈纬、浅锈渍在经向长1m内每6个评1分。

5.5.2.9 0.5m内分散性的竹节,影响印染加工的结头,均为每2个评1分。

5.5.2.10布面拖纱长2cm及以上评1分,布边拖纱长3cm以上在经向5cm内每2根评1分(一进一出作一根计)。

5.5.2.11不明显双纬长半幅及以上评1分,半幅以下减半评分。1cm内连续5条及以上按纬向明显疵点评分。

5.5.2.12 1~2根明显粗纬、1cm内连续5根及以上不明显粗纬按纬向明显疵点减半评分。

5.5.2.13开车稀密路每条评1分,但在0.5m内有4条评10分。

5.5.2.14单根毛边5cm及以下的不评分,但在经向长1cm内每根评1分。

5.5.2.15 5cm以下的经缩浪纹评3分

5.5.2.16双经、断经、松经、吊经、粗经、跳纱、沉纱、穿错、筘路、针路、磨痕、百脚评到二等为止。

5.5.3加工坯中疵点的评分。

5.5.3.1水渍、污渍、流印、不影响组织的浆斑不评分。

5.5.3.2漂白坯中的双纬、不明显密路、星跳、条干不匀、云织减半评分,边撑痕、双经、筘路、穿错、针路、浅油渍、浅油经、浅油纬、煤灰纱、花经、花纬不评分。

5.5.3.4杂色坯,浅油疵不评分。

5.6对疵点修织的要求

5.6.1金属杂物织入,必须在织布厂剔除。

5.6.2凡在织布厂能修好的疵点,应修好后出厂。

5.7对疵点实行假开剪或拼件的规定。

5.7.1印染加工后能假开剪或拼件的,可实行假开剪,凡不符合假开剪规定的可开剪作联匹拼件处理,但须符合ZB W08 002的规定。

5.7.2超过1cm的破洞、豁边、烂边、稀弄、不对接轧梭,2cm以上的跳花六个疵点,必须在织布厂剪去。

6试验方法

6.1长度检验按GB 4666执行。

6.2幅宽检验按GB 4667执行。

6.3经纬密度检验按GB 4668执行。

6.4断裂强力检验按GB 3923执行。

6.5棉结杂质检验按FZ/T 10006执行。

7检验规则

检验规则按FZ/T 10004执行。

8标志、包装

标志、包装按ZB W08 002执行。

9其他

用户对产品有特殊要求者,可由供需双方另订协议。

附录A

各类外观疵点的具体内容

(补充件)

A1经向明显疵点

竹节、醋精、纱的特克斯树勇挫、综穿错、筘路、多古井、双经、并线松紧、松经、紧经、吊经、经缩浪纹、断经、断疵、沉纱、跳纱、棉球、结头、边撑疵、针路、烂边、拖纱、修正不良、错纤维、油经、油渍、锈经、锈渍、不退色色经、不退色色渍、水渍、污渍、浆斑、流印、布开花、油花纱、磨痕。

A2纬向明显疵点

错纬(包括粗、紧)、条干不匀、托纬、双纬、白椒、抛花、纬缩、毛边、云织、杂物织入、花纬、油纬、锈纬、不退色色纬、煤灰纱、宽狭幅。

A3横档

拆痕、稀纬、密路、对花不准、开车稀密路。

A4严重疵点

豁边、跳花5cm及以上经缩浪纹(三楞起算)、不对接轧梭、连续0.5cm的烂边、金属杂物织入,粗0.3cm及以上的杂物织入,影响组织的浆斑、酶斑,损伤布底的修正不良。

A5经向明显疵点及纬向明显疵点中,有些疵点是这二类共同性的,如竹节纱、跳纱等,在分类中只列入经向疵点一类,如在纬向出现时,应按纬向疵点评分。

A6如在布面上出现上述未包括的疵点,符合评分条件的,按相似疵点评分。