叶云德

1.前言

目前我国传统的染整机械比较落后,在印染行业中对染色机用染色液进行加热的方式,一般是采用蒸汽加热器的方式,对染色液进行加热实现对织物的染色。这种蒸汽加热器的染色方式,普遍存在着生产成本高,能源消耗大,环境污染严重,难以满足染整行业节能减排的生产要求。

自2003 年起,我公司组织了有关科技开发人员,进行了广泛的市场调研活动和深入细致的经济分析工作,听取了广大用户和有关专家的意见及建议。经反复论证和不断探索,终于在2004年1月成功研制出染色机用染色液加热装置,取代传统的蒸汽加热器。经生产实践证明,在国内率先在染色机上采用导热油给染色机染色液加热的新技术,产生了可编程节能型染色机,运行稳定、降低了生产成本、节约了能耗、延长了设备的使用寿命,克服了传统染色机蒸汽加热器加热染色的弊病,经济效益和社会效益、环保效益十分显著。该技术于2006年9月20日获得国家发明专利。

2.基本原理

染色机用染色液加热装置,其基本原理是利用油锅炉的出油口和进油口连通形成一个闭合的循环,反复使用,不会损耗,使得其利用率接近99%,克服了采用蒸汽加热对能耗及水资源的浪费:而且加热过程比较平稳,从而延长了设备的使用寿命。

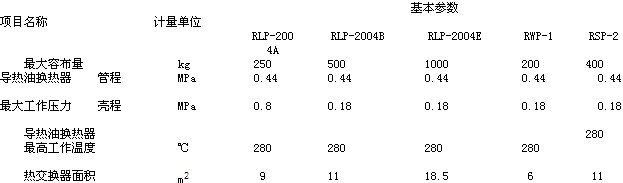

3. 主要技术参数

4.关键技术与创新之处

染色机用染色液加热装置关键技术与创新之处有三点:

第一、采用国内独特的导热油对染色机用染色液加热新技术,改变了传统的蒸汽加热形式,使热效率大幅提高,是染色机加热方式的重大改革,此项技术属国内首例。

第二、由于本产品对染色机用染色液加热装置含有油锅炉,筒状壳体上的进口和出口通过油管分别与该油锅炉的出油口相连通,从而使油锅炉与筒状壳体间形成一个闭合的循环油路。采用了导热油对换热管内介质染色液进行加热,使换热管内的染色液加热过程比较缓慢,有效地避免了传统蒸汽加热过程中高温蒸汽与低温被加热染色液间的较大温差,对设备所产生的冲击等破坏因素,从而延长了设备的寿命。

第三、由于油锅炉与筒状壳体间构成一个闭合的循环油路,利用循环的导热油对流经换热管内的染色液进行加热。在加热过程中除设备本身的热传递外,并无其它损耗,并且导热油可循环反复使用,不含造成损耗和浪费,使其利用率接近l00%,有效地克服了蒸汽和水资源的浪费。

5.技术路线和工艺流程

我公司开发的染色机用染色液加热装置,包括换热器和染缸,换热器由筒状壳体、管板和若干换热管组成。油锅炉的出油口通过油泵,进油阀和油管与筒状体上的进口相连通,筒状壳体上的出口通过出油阀和油管与油锅炉的进油口相连通,从而使油锅炉与筒状壳体间形成一个闭合的循环油路。油锅炉和筒状壳体内均有导热油,同时还设有冷却器,冷却器的结构和和形状与换热器相同,其介质出口与换热器的介质进口相连,其介质出口通过水泵和水管与染缸的出液口相接,冷却器的进口与出口之间有冷水源,该冷水源的进、出水口分别通过水泵和水管与冷却器的出口的进口相接,从而使冷却器的筒状壳体与冷水源间形成一个闭合的循环水路。

叶云德

1.前言

目前我国传统的染整机械比较落后,在印染行业中对染色机用染色液进行加热的方式,一般是采用蒸汽加热器的方式,对染色液进行加热实现对织物的染色。这种蒸汽加热器的染色方式,普遍存在着生产成本高,能源消耗大,环境污染严重,难以满足染整行业节能减排的生产要求。

自2003 年起,我公司组织了有关科技开发人员,进行了广泛的市场调研活动和深入细致的经济分析工作,听取了广大用户和有关专家的意见及建议。经反复论证和不断探索,终于在2004年1月成功研制出染色机用染色液加热装置,取代传统的蒸汽加热器。经生产实践证明,在国内率先在染色机上采用导热油给染色机染色液加热的新技术,产生了可编程节能型染色机,运行稳定、降低了生产成本、节约了能耗、延长了设备的使用寿命,克服了传统染色机蒸汽加热器加热染色的弊病,经济效益和社会效益、环保效益十分显著。该技术于2006年9月20日获得国家发明专利。

2.基本原理

染色机用染色液加热装置,其基本原理是利用油锅炉的出油口和进油口连通形成一个闭合的循环,反复使用,不会损耗,使得其利用率接近99%,克服了采用蒸汽加热对能耗及水资源的浪费:而且加热过程比较平稳,从而延长了设备的使用寿命。

3. 主要技术参数

4.关键技术与创新之处

染色机用染色液加热装置关键技术与创新之处有三点:

第一、采用国内独特的导热油对染色机用染色液加热新技术,改变了传统的蒸汽加热形式,使热效率大幅提高,是染色机加热方式的重大改革,此项技术属国内首例。

第二、由于本产品对染色机用染色液加热装置含有油锅炉,筒状壳体上的进口和出口通过油管分别与该油锅炉的出油口相连通,从而使油锅炉与筒状壳体间形成一个闭合的循环油路。采用了导热油对换热管内介质染色液进行加热,使换热管内的染色液加热过程比较缓慢,有效地避免了传统蒸汽加热过程中高温蒸汽与低温被加热染色液间的较大温差,对设备所产生的冲击等破坏因素,从而延长了设备的寿命。

第三、由于油锅炉与筒状壳体间构成一个闭合的循环油路,利用循环的导热油对流经换热管内的染色液进行加热。在加热过程中除设备本身的热传递外,并无其它损耗,并且导热油可循环反复使用,不含造成损耗和浪费,使其利用率接近l00%,有效地克服了蒸汽和水资源的浪费。

5.技术路线和工艺流程

我公司开发的染色机用染色液加热装置,包括换热器和染缸,换热器由筒状壳体、管板和若干换热管组成。油锅炉的出油口通过油泵,进油阀和油管与筒状体上的进口相连通,筒状壳体上的出口通过出油阀和油管与油锅炉的进油口相连通,从而使油锅炉与筒状壳体间形成一个闭合的循环油路。油锅炉和筒状壳体内均有导热油,同时还设有冷却器,冷却器的结构和和形状与换热器相同,其介质出口与换热器的介质进口相连,其介质出口通过水泵和水管与染缸的出液口相接,冷却器的进口与出口之间有冷水源,该冷水源的进、出水口分别通过水泵和水管与冷却器的出口的进口相接,从而使冷却器的筒状壳体与冷水源间形成一个闭合的循环水路。

6. 检测及应用情况

在2005年初,本装置被宁波长丰针织漂染有限公司采用,并在2005年底全公司进行了改造,改造前3台定型机是一台250万大卡的油锅炉,使用的是电厂蒸汽,平均每吨坯布出厂成本折合成煤约2.5吨煤左右,改造使用一年后测算每吨成本折合成煤约为l.3吨左右,在原有的生产量相同的情况节约了30%~50%,大大降低了使用成本,增强了市场的外贸单子竞争力,并通过了浙江大学清洁生产审核,得到了宁波市发改委的认可。2006年11月22日宁波市鄞州区环境保护监测站对宁波长丰针织印染有限公司所测废气之二氧化硫排放浓度,为188mg/m3大大低于450mg/m3的GBl3271-2001《锅炉大气污染物排放标准》。

2007年底,集针织、经编化纤为一体的染厂无锡市振华印染有限公司,原有自己烧的20吨蒸汽锅炉和一台600万大卡的油锅炉,供7台定型机、1台烘干机,大小80台左右的染缸。曰产量在50吨左右(20吨左右棉针织、30吨左右经编布)蒸汽锅炉每天耗煤量在60吨左右,油锅炉在16吨左右。在能源和成本的紧迫感下,对油加热装置的全面了解和对本公司用户的考察,就决定了全厂的改造。2008年5月开始用l台1200万大卡的导热油锅炉全公司供热,通过几个月的运行,在产量基本相同的情况下,日耗煤不到60吨,平均每月节约500多吨左右煤和蒸汽锅炉用软水15000吨。

该加热装置于2009年4月l4日经无锡市产品质量监督检验所检验,所检项目符合Q/320206WNLB01-2006标准规定的要求。

目前该加热装置已被宁波申洲针织有限公司、象山巨鹰集团、宁波天机织染有限公司、江苏AB集团、江苏布利杰集团等江浙地区多家印染企业应用,节能减排降耗成效显著。

7.经济及社会效益

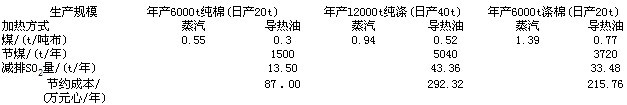

同样是染色机用染色液加热装置较之用蒸汽加热方式有很大的经济与社会效益,如表所示:

不同加热方式染色机经济与社会效益

宁波长丰针织印染有限公司采用导热油加热的染色机节能30~50%,浙江大学清洁生产中心在该公司清洁生产审核时指出,该项技术在宁波推广开来,全市每年能节约能源资金几亿元,可望缓解能源紧张的状况。

8.结束语

综合所述,染色机用染色液加热装置,用导热油加热替代了传统的蒸汽,是染色机加热方式的重大改革,具有节约能源,降低使用成本,延长设备使用寿命等效果,经济和社会效益显著,符合国家对印染行业清洁生产工艺的要求,被广泛应用于印染针织行业,对染色液进行加热,颇有推广价值,其发展前景十分看好。