摘要:通过对采用生化处理和物化处理相结合的染整废水集中处理工艺进行现场测试,验证系统的运行稳定性、处理效率及技术经济性。结果表明:系统运行稳定、可靠,易于管理,平均出水水质可以稳定在CODcr≤100mg/L、BOD5≤25mg/L、色度≤40倍、悬浮物≤70mg/L、氨氮≤15mg/L、硫化物≤1.0mg/L;平均剩余污泥产生量14.8吨污泥(80%含水率)/万吨污水,可以比一般前物化处理工艺减少约40%的剩余污泥量。验证结果为最佳可行技术筛选提供了技术依据。

纺织工业是我国国民经济的传统支柱产业和重要的民生产业。2009年,纳入我国环境统计的纺织企业废水排放量为239116万m3,占全国工业废水排放总量的11.44%,位居第三位纺织产业链中关键环节,承载着创造产品附加值及提高产品档次的功能,是纺织工业废水的主要来源,其废水排放量占整个纺织工业的80%左右。由于染整加工过程中所使用的浆料、油剂、染料和化学助剂不同,产生废水水质具有以下特点:废水水质水量变化大,CODCr浓度高、色度大,BOD5/CODCr低,可生化性差,碱度大、pH偏高,有些废水中还含有硫化物、重金属等物质。

由于染整废水排放量大,处理难度高。废水集中处理模式节约建设资金,降低运行成本,易于管理。解决了企业的后顾之忧,减轻了企业负担,提高运行管理水平和达标率,符合国家环保部提出的在污染治理上采用集中与分散相结合的治理方针。本文对筛选具有代表性的染整废水集中处理厂进行现场测试,通过测试数据分析处理工艺运行的稳定性、可靠性以及经济性,补充完善筛选工艺技术的清洁生产指标、设计指标、运行指标、经济指标等数据,为染整行业污染防治最佳可行技术指南编制提供基础数据。

1.现场验证地点选择

纺织染整企业以中小型为主,已经形成分片集中发展趋势,各个企业均建设废水处理设施,不仅增加企业的投资成本,而且由于缺乏专业技术人员运行管理,常常导致处理系统不能正常稳定运转。集中废水处理模式受到了企业欢迎,企业只需将产生废水进行简单的预处理,就可以直接排入废水集中处理厂进行处理,处理厂按排放废水水量和水质进行收费,减轻了企业投资、运行、维护与管理的负担,促进了企业对生产工艺的改进和挖潜,提高了废水资源化再生利用意识,监管部门可以通过对集中废水处理厂废水收集、处理和排放情况,对各企业排污情况进行监管,既方面相关部门监管工作,又能有效防止企业偷排漏排现象,保证了企业间的公平竞争。染整废水集中处理已经成为未来发展的趋势。

目前国内纺织染整废水集中处理主要采用生化处理和物化处理相结合的工艺技术路线,处理单元由预处理(格栅、中和、调节),厌氧生物处理,好氧生物处理(活性污泥法、生物膜法等),化学混凝或混凝气浮等组成。主体工艺流程以生化+物化、物化+生化+物化和物化生化为主:在生化处理之前进行物化处理,化学药剂消耗量大,运行成本高,剩余污泥产生量大,并且给后续生化处理操作带来难度;在生化处理之后进行物化处理,可以去除难生物降解CODCr和色度,一般以混凝沉淀过滤为主,也有处理厂为了满足回用目标,使用BAF、MBR或超滤、反渗透膜等处理技术。

本次测试对象选取辽宁省某印染集团建设并运营的染整废水集中处理工程,废水处理采用“水解酸化+好氧+物化”工艺技术,其代表性主要表现在:

流域和地区的代表性:位于北方地区,地处辽河流域,是国家重点治理流域之一。

行业的代表性:废水主要来自以棉、棉混纺染整为主的企业。

废水处理方式的代表性:废水处理方式为集中处理,处理水来自33家纺织染整企业,代表行业废水处理的发展趋势。

废水处理工艺的代表性:废水处理工艺为染整废水处理的典型工艺,采用生化+物化两级处理工艺。

2.废水来源及处理工艺

处理废水主要来33家纺织染整企业,其中印染企业20家(4家染布;12家浆染废水量不大;4家染线),水洗企业13家。处理工程设计规模为40000m3/d,分为两组,每组处理能力为20000m3/d。目前实际进水水量为20000m3/d左右,出水执行建厂设计标准,即《纺织染整工业水污染物排放标准》(GB4287-92)Ⅰ级排放标准中规定的出水水质指标:CODCr≤100mg/L,BOD5≤25mg/L,色度≤40倍,悬浮物≤70mg/L,氨氮≤15mg/L,硫化物≤1.0mg/L。

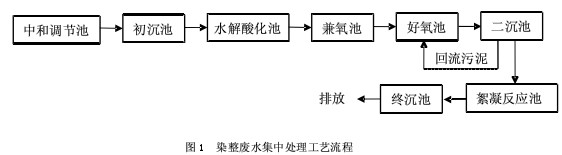

各企业产生染整废水,经过简单预处理,达到进厂CODCr和pH控制要求后,进入集中废水处理系统进行处理。废水首先进入中和调节池调节水质水量,经过一次提升进入初沉池,经过二次提升进入水解酸化池,然后重力自流进入兼氧池,吹脱水解酸化过程中被还原硫化物,再进入好氧生化池,经二沉池泥水分离,经过絮凝沉淀去除废水中生化处理无法去除CODCr和色度,处理水直接外排。废水处理工艺见图1。

调节池设置曝气搅拌装置,使进入废水充分混合,同时避免进水悬浮物沉积,停留时间8.7h;水解酸化池可有效地防止生化过程中产生的污泥膨胀,缓冲进水水质和水量的冲击负荷,同时使染整废水中难降解有机物和发色基团解体、取代或分解,改善废水的可生化性,停留时间16h;兼氧池主要是对厌氧出水进行预曝气,并曝气吹脱废水中被还原硫酸盐,解决还原性硫化物对生化系统影响,停留时间9.4h;曝气池采用传统完全混合式活性污泥法,停留时间24.8h,可以使废水中可生物降解物质彻底氧化分解;絮凝反应池投加脱色剂、阴离子聚丙烯酰胺和液体聚合硫酸铝。

3.验证测试结果分析

在2011年5月16日至6月30日期间现场记录和测试了处理系统的工艺运行指标、污染物控制指标、二次污染指标以及经济指标。

3.1工艺运行指标分析

在验证测试期间,处理系统进水流量变化情况见图2,废水流量在10698~20286m3/d范围波动,平均流量为15790m3/d,其中验证第21天由于企业停产没有废水排放。调节池进水温度为22.8~27.6℃。好氧池DO浓度维持在1.2~4.4mg/L之间,通过加大回流污泥量,控制污泥回流比在93%~138%之间,使处理系统污泥浓度维持在4311~5977mg/L,平均污泥浓度为4992mg/L。好氧池污泥指数SVI为164~233,平均SVI为195,污泥处于膨胀状态,但在可以控制范围,没有影响到出水水质。

3.2污染物去除效率

处理系统对污染物的去除效率见表1。从表1可以看出,处理系统的平均出水可以达到建厂设计标准——《纺织染整工业水污染物排放标准》(GB4287-92)Ⅰ级排放标准中规定控制限值:CODCr≤100mg/L,BOD5≤25mg/L,色度≤40倍,悬浮物≤70mg/L,氨氮≤15mg/L,硫化物≤1.0mg/L。

由于在测试期间,有一新建造纸企业正在调试,其间歇集中排放废水CODCr及悬浮物浓度较高,导致部分测试CODCr、BOD5、色度和悬浮物的出水最大浓度超过排放限值。

3.3二次污染指标分析

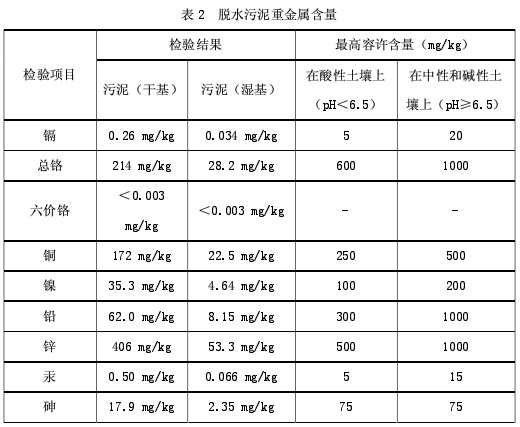

表2是检测剩余污泥的重金属含量。从表中数据可以看出脱水污泥中镉、总铬、六价铬等指标均满足《农用污泥中污染物控制标准》(GB4284-84)的控制限值,但是需要注意的是,本标准只适用于在农田中施用城市污水处理厂污泥、城市下水沉淀池的污泥、某些有机物实施得出下水污泥以及江、河、湖、库、塘、沟、渠的沉淀底泥。

处理系统剩余污泥产生量约为14.8吨污泥(80%含水率)/万吨污水,产生剩余污泥量比采用物化预处理工艺产生的剩余污泥量减少约40%,剩余污泥最终运送至填埋场填埋。

3.4经济指标分析

处理系统主要消耗药剂有:三级处理混凝沉淀过程中投加液体PAC、脱色剂和阴离子PAM;污泥脱水投加阳离子PAM。浓硫酸用于调节进水pH值,其用量与来水水质有关,暂不考虑。处理系统化学药剂投加量见表3,处理每m3水药剂费为0.73元/m3。

处理系统每m3水电耗1.26kW·h,按电价0.8元/KW·h,吨水用电成本1.01元m3。

因此,不考虑折旧、人工费、大修等成本,处理系统药剂、电耗运行成本合计约为1.74元/m3。

4.结论

验证结果表明:纺织染整废水集中处理厂采用生化+物化两级处理工艺可以稳定运行,且出水能够满足《纺织染整工业水污染物排放标准》(GB4287-92)Ⅰ级排放限值要求,对CODCr、色度、悬浮物、氨氮的去除率能够达到90.4%、92.5%、70.3%和76.5%,剩余污泥产生量较一般物化+生化+物化工艺减少40%,处理系统通过完善自动化控制水平和投药量优化,可以进一步降低电耗和药剂消耗的运行成本。