2.3 氩气混合比例对涤纶织物喷墨印花效果的影响

为达到最佳的氩气混合比例,将处理功率、处理时间和极板间距分别固定在300 W、150 S和3 mm,再用浅品色墨水进行喷墨印花,研究等离子体处理对K/S值的影响,结果见图3。

图3不同氩气混合比例的等离子体处理对K/S值的影响

由图3可见,K/S值随着氩气比例的增加而升高,在氩气混合比例为20%时达到最大值。这是由于在等离子体处理过程中产生大量的活性粒子,这些粒子对织物纤维表面进行溅射刻蚀,并引入亲氧基团,从而导致印花后织物单位面积上色素粒子增加,颜色变深。如前所述,氩气的击穿电位较空气低,因此更易放电,在空气中通入少量氩气,可提高等离子体处理效果。随着工作气体中氩气比例的增加,K/S值反而下降,这可能由于氩气混合比例达到一定程度后,放电过于强烈,等离子体处理效果不再局限于织物表面,反而对织物原先的表面性能造成破坏,从而影响喷墨印花效果。

2.4等离子体处理对涤纶织物表面形貌的影响

织物表面的润湿性除与纤维种类、织物组织结构有关外,还部分取决于纤维的表面粗糙程度。采用扫描电子显微镜(SEM)在放大倍数2 400下,对等离子体处理前后涤纶纤维表面形貌进行表征,结果如图4所示。

图4 SEM观测等离子体处理对涤纶纤维的影响

注:氩气比例20%。

由图4可以看出,处理前的涤纶纤维表面较光滑,而处理后的涤纶纤维由于溅射刻蚀和化学刻蚀作用,使织物表面产生凹坑,这与文献报道的试验结果相吻合。通过对比发现,混合气体等离子体处理的涤纶纤维表面的凹坑较空气等离子体处理更为明显。

此外,材料表面少量有凸状沉积物的形成,则是一个相对复杂的过程。一般认为,材料表面受到溅射刻蚀时,表面层的高分子物质分解形成气态物,这些气态物在等离子体环境中受到活性粒子的作用,又会返回到材料表面。当那些回到表面的气态物具有重新聚合能力时,便会在材料表面发生聚合,并逐步生长,最终形成凸状沉积物,其数量及大小与等离子体的功率及放电时间有关。

2.5等离子体处理对涤纶织物表面化学组分的影响

张春明,房宽峻

2.3 氩气混合比例对涤纶织物喷墨印花效果的影响

为达到最佳的氩气混合比例,将处理功率、处理时间和极板间距分别固定在300 W、150 S和3 mm,再用浅品色墨水进行喷墨印花,研究等离子体处理对K/S值的影响,结果见图3。

图3不同氩气混合比例的等离子体处理对K/S值的影响

由图3可见,K/S值随着氩气比例的增加而升高,在氩气混合比例为20%时达到最大值。这是由于在等离子体处理过程中产生大量的活性粒子,这些粒子对织物纤维表面进行溅射刻蚀,并引入亲氧基团,从而导致印花后织物单位面积上色素粒子增加,颜色变深。如前所述,氩气的击穿电位较空气低,因此更易放电,在空气中通入少量氩气,可提高等离子体处理效果。随着工作气体中氩气比例的增加,K/S值反而下降,这可能由于氩气混合比例达到一定程度后,放电过于强烈,等离子体处理效果不再局限于织物表面,反而对织物原先的表面性能造成破坏,从而影响喷墨印花效果。

2.4等离子体处理对涤纶织物表面形貌的影响

织物表面的润湿性除与纤维种类、织物组织结构有关外,还部分取决于纤维的表面粗糙程度。采用扫描电子显微镜(SEM)在放大倍数2 400下,对等离子体处理前后涤纶纤维表面形貌进行表征,结果如图4所示。

图4 SEM观测等离子体处理对涤纶纤维的影响

注:氩气比例20%。

由图4可以看出,处理前的涤纶纤维表面较光滑,而处理后的涤纶纤维由于溅射刻蚀和化学刻蚀作用,使织物表面产生凹坑,这与文献报道的试验结果相吻合。通过对比发现,混合气体等离子体处理的涤纶纤维表面的凹坑较空气等离子体处理更为明显。

此外,材料表面少量有凸状沉积物的形成,则是一个相对复杂的过程。一般认为,材料表面受到溅射刻蚀时,表面层的高分子物质分解形成气态物,这些气态物在等离子体环境中受到活性粒子的作用,又会返回到材料表面。当那些回到表面的气态物具有重新聚合能力时,便会在材料表面发生聚合,并逐步生长,最终形成凸状沉积物,其数量及大小与等离子体的功率及放电时间有关。

2.5等离子体处理对涤纶织物表面化学组分的影响

利用XPS(X射线光电子能谱)对涤纶织物表面原子的组分和结合状态进行定量分析,结果如图5所示。

图5涤纶织物XPS谱图

注:处理条件同上。

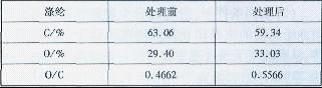

图5中,经空气/氩气等离子体处理后,C1s峰明显减少,而O1s峰明显增加。表2为空气/氩气等离子体处理前后C元素、O元素的相对含量及O/C的比率。

表2混合气体处理前后涤纶C/O元素的相对含量及其比率

由表2知,C元素的含量较处理前下降了3.72%,相对应O元素的含量增加了3.63%,这说明一些含氧基团被引入织物表面,从而改善其润湿性。

2.6等离子体处理对涤纶织物防渗性的影响

图6为等离子体处理前后的涤纶织物浅品色墨水喷墨印花的防渗效果。

图6等离子体处理对涤纶织物防渗效果图

注:处理条件同上。

由图6可见,未经处理的织物,纬向渗化较经向更为严重,这可能与织物的组织结构有关。经混合气体次辉光等离子体处理后,织物经纬向的防渗性能都得到明显改善,印花边缘线更为清晰。由于纤维表面引入的亲水基团提高了纤维的吸水性,加快了织物对墨水的吸收速率,起到了防渗效果。织物渗化现象减轻后,单位面积上的色素粒子增多,颜色变深,K/S值提高。

3 结论

(1)采用空气/氩气混合气体次辉光放电等离子体处理对涤纶织物表面改性,可提高织物喷墨印花的清晰度和颜色鲜艳度。处理后,涤纶织物印花的K/S值提高,颜色变深,经纬向的防渗性能均有明显提高。

(2)相同条件下,空气混合少量氩气的等离子体对涤纶织物的喷墨印花预处理效果优于空气等离子体,从而缩短了预处理工作时间。最佳氩气混合比例为20%。