印染废水的深度处理及回用

阮新潮,王涛,曾庆福

[摘要] 印染废水经“无极紫外光催化氧化+微波等离子体强化活性炭吸附”工艺深度处理后,水质达到了车间用水要求,回用水与自来水的水质特性无明显差异,使用回用水和新鲜水染色,两者在特性和质量上没有明显的差异。

[关键词]印染废水;无极紫外光;光催化氧化;微波等离子体

Study on the advanced treatment and recycling of dyeing wastewater

Ruan Xinchao,Wang Tao,Zeng Qingfu

Abstract:It meets factory requirements when dyeing wastewater has been advanced treated by electrodeless ultraviolet photo catalyzing oxidation and microwave plasma enhanced activated carbon absorption.There is no

apparent difference on water quality between reused water and tap water,and there is no apparent difference on characteristic and mass between cloth sample dyed with reused water and cloth sample dyed with tap water.The reused water could be reused.

Key words:dyeing wastewater;electrodeless ultraviolet;photo catalyzing oxidation;microwave plasma

纺织印染工业作为中国具有优势的传统支柱行业之一,自20世纪90年代以来获得迅猛发展,其用水量和排水量也大幅度增长。据不完全统计,中国每天排放的印染废水约为3.0×106~4.0×106t,年排放量约为6.5×108t。同发达国家相比,中国纺织印染业的单位耗水量是发达国家的1.5~2.0倍,单位排污总量是发达国家的1.2~1.8倍〔1〕。

目前,中国印染废水处理普遍采用物化+生化处理工艺,出水水质基本达到GB4287—1992《纺织染整工业污染物排放标准》中的二级标准,但一般难以达到一级排放标准〔2〕。二级处理出水中的COD和色度均较高,排入到水体中,会给环境带来潜在危害。随着生产的发展,城市水资源短缺成为制约企业发展的主要因素之一。并且随着我国对环境保护的力度加大,排放标准的提高,必须要对印染废水进行深度处理,进一步降低水中污染物的浓度,实现废水处理后的回用,这对缓解水资源危机、维持印染行业的可持续发展具有重大的现实意义和经济意义。

光催化氧化技术具有氧化彻底、最终产物为CO2和H2O、脱色速度快、无二次污染等特点〔3〕,特别适合废水的深度处理,实现废水的回用;微波等离子体氧化技术利用微波激发廉价的易耗放电材料,同时综合利用放电产生的副产物充分迅速有效去除有机物,具有运行费用低廉、维护方便的优点。为此笔者试验采用无极紫外光催化氧化+微波等离子体强化活性炭吸附工艺对印染终端废水进行了深度处理,并进行了回用实验。

1试验部分

1.1水量水质

广东联达纺织有限公司主要生产全棉针织布。生产所用染料分别为活性染料55%~60%、分散染料30%~35%、硫化染料5%~10%、其他染料2%~5%。每天排放漂染废水约5000m3。经处理设施处理后废水排放具有连续性,且水质:COD为100mg/L左右、色度为40倍、SS为45mg/L、pH7~8.5;经深度处理后出水要求达到车间用水标准

(COD<50mg/L、色度<10倍、pH6.5~7.5、SS<3mg/L、Cl-<250mg/L)。

1.2废水处理工艺

废水回用的要求是回用水水质稳定、设备操作方便灵活、处理成本低等。根据这些要求以及多年在纺织印染行业废水治理的过程中积累的经验,发现传统的印染废水深度治理工艺存在一定的缺点和弊

端。活性炭吸附处理成本高,再生困难;膜分离技术一次性投资大,技术难度大,膜系统清洗困难,反冲洗需要的水量很大。

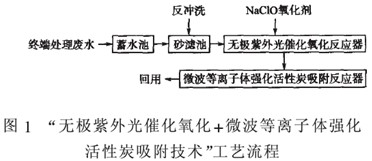

为此,在先前的印染废水光化学脱色回用技术基础上推出了“无极紫外光催化氧化+微波等离子体强化活性炭吸附”回用处理工艺,该工艺路线主要由3部分(砂滤、无极紫外光催化氧化、微波等离子体强化活性炭吸附)组成,其中砂滤主要除去悬浮物,无极紫外光催化氧化、微波等离子体强化活性炭吸附相互组合以保证废水深度处理达到回用要求。

1.2.1工艺流程

“无极紫外光催化氧化+微波等离子体强化活性炭吸附技术”工艺流程见图1。

终端废水经过砂滤池去除大部分悬浮物质,确保浊度和悬浮物达到回用要求。砂滤池运行一定时间后需进行反冲洗再生。砂滤池出水通过提升泵进入光催化氧化系统,该系统采用“无极紫外光催化氧化”技术。实际运行时,砂滤出水被引入光催化氧化

反应器,加入NaClO强氧化剂并鼓入空气,在微波激发下产生UV光,空气在UV光的强烈催化作用下,产生臭氧,协同氧化剂发生剧烈的化学氧化反应,使长链大分子或含有苯环、偶氮结构的难降解污染物发生断链、开环,使之部分或完全分解,破坏染料分子的发色基团使其脱色。光催化氧化反应器可确保废水的色度达到回用要求,同时可去除一定的COD。光催化氧化反应器中氧化剂是否加入、无极紫外光源开启多少均取决于废水的水质情况。光催化氧化出水进入微波等离子体强化活性炭吸附系统,通过活性炭吸附有机物和少量的悬浮物,再经微波等离子体氧化有机物,并再生活性炭,可保持活性炭的活性。废水经微波等离子体强化活性炭吸附系统后出水回用于企业中循环水、染色布的水洗等工序。微波等离子体强化活性炭吸附系统可使最终废水的色度、COD以及悬浮物达到回用的要求。微波等离子体装置是否开启需根据水质情况而定。

1.2.2工艺特点

该工艺具有以下特点:(1)光源系统采用新的无极紫外发光系统,与传统光源系统相比具有节能、安全、操作更换方便等特点。(2)该系统具有反应迅速,设备占地少,操作方便,运行稳定可靠,同时去除色度和COD等优点。(3)活性炭快速脱色吸附残余的有机物,保证出水的效果。(4)微波等离子体强化活性炭吸附反应器是采用微波激发等离子体氧化活性炭上吸附的有机物,强化活性炭的吸附过程,同时微波等离子体再生活性炭,保持活性炭的最佳活性。(5)微波等离子体活性炭再生方法比传统的方法迅速,操作方便。

1.2.3主要设备设计参数

压力过滤器:型号为GYL-0.8,HRT为0.5h,主要用于去除大部分悬浮物,确保浊度和悬浮物达到回用要求。无极紫外光催化氧化反应器。D2000mm,H为2500mm,配套无极紫外灯6支,微波发生装置,氧化剂投加系统1套。HRT为1.0h,主要是将有机物进行光催化氧化,降解使得废水脱色,有机物被降解。微波等离子体强化活性炭吸附反应器。D2000mm,H为2500mm,HRT为1.0h,反应器内填充有一定规格的活性炭以及微波等离子体发生装置。它是采用微波激发等离子体氧化活性炭上吸附的有机物,强化活性炭的吸附过程,同时微波等离子体再生

活性炭。

2工程调试及运行结果

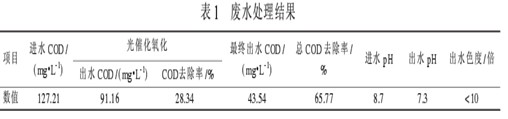

该公司的印染废水经物化预处理后由污水泵泵入无极紫外光催化氧化反应器进行处理,再经微波等离子体强化活性炭吸附反应器处理。该设备经过5d左右的调试,设备运转正常,达到100t/d(按8h/d计)的处理能力。连续3个月对系统进出水水质进行了监测,处理效果平均值见表1。

由表1可以看出,进水COD在127mg/L左右,最终出水COD在50mg/L以下,系统总的COD去除率大于65%。pH由碱性变为接近中性。出水色度均小于10倍。能够满足回用水的基本要求。工业水处理2006-04,26(4)阮新潮,等:印染废水的深度处理及回用

3回用试验分析

3.1自来水与回用水水质比较

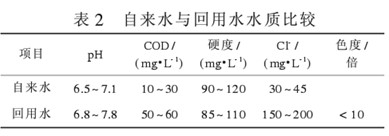

自来水与回用水水质比较见表2。

由表2可知,差异最大的是Cl-浓度。这是由于在处理过程中没有进行特殊的除盐工艺造成的。在大多数的漂染工艺中,这样数值的Cl-浓度或盐浓度是可以接受的。

由表2可知,差异最大的是Cl-浓度。这是由于在处理过程中没有进行特殊的除盐工艺造成的。在大多数的漂染工艺中,这样数值的Cl-浓度或盐浓度是可以接受的。

3.2对表面活性剂的影响

由于回用水中含有较大的盐浓度。在漂染过程中要使用大量的各种表面活性剂。回用水中的盐是否对表面活性剂有影响,是染色工作者十分关注的问题之一。因此,用回用水和新鲜水分别配成质量浓

度为20g/L的阳离子固色剂、平平加O、ABS、柔软剂等表面活性剂溶液,放置在不同温度下(室温、60、100℃),试验表面活性剂溶液的稳定性。比较回用水和新鲜水对表面活性剂的影响。结果表明,回用水对实验表面活性剂的影响不大,与新鲜水比较没有明显的差异。

3.3回用水对染色物的影响

3.3.1对染物色差的影响

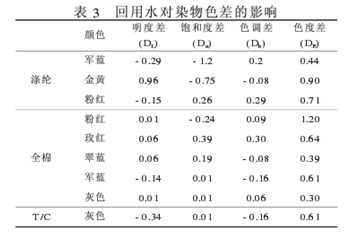

不同水质在实际使用中引起的色差是否符合质量要求,也是关键。因此考察了回用水对色差的影响,结果见表3。

由表3可知,在大多数情况下,使用回用水染色,所造成的色差都在允许范围之内。

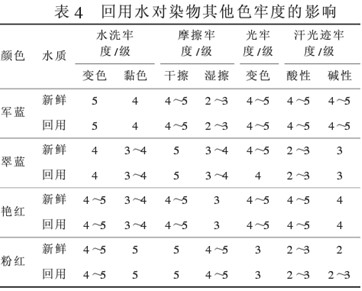

3.3.2对染色物其他色牢度的影响

在染整过程中,水中的部分物质可能残留在织物中,这些残留物可能会与染料作用,影响到染物的各种牢度。经过深度处理的回用水对织物各种牢度的影响程度的实验结果如表4所示。

由表4可知,两种不同的水进行染色,其结果没有根本的区别。

4结论

(1)废水经“无极紫外光催化氧化+微波等离子体强化活性炭吸附”深度处理工艺后,可以达到回用要求。

(2)回用水与自来水的水质特性无明显差异,使用回用水和新鲜水染色,两者在特性和质量上没有明显的差异。

[参考文献]

[1]俞学亨.浅谈印染行业清洁生产的现状和展望[J].印染,1997,23(7):38-40.

[2]国家环保总局科技标准司.印染废水污染防治技术指南[M].北京:中国环境科学出版社,2002:76-78.

[3]阮新潮,曾庆福.印染废水终端处理工艺研究[J].自然杂志,2001,23(6):346-350.