1前言

世界染料工业的兴衰与纺织印染工业紧密关联。近年来世界纺织纤维的产量以年均2.5%的速度增长,2003年产量达到5200万t左右,其中合成纤维的年均增长速度约5.0%,2003年的产量为2720万t、占纺织纤维总量的52.3%。合成纤维中,聚酯纤维的年产量已超过2100万t,在纺织纤维中占据首位,其比例达到了40.4%;聚酰胺纤维约390万t,占纺织纤维的7.5%;聚丙烯腈纤维约230万t,占纺织纤维的4.4%。天然纤维的年产量为2400万t左右,其中纤维素纤维在纺织纤维中的产量最大,约2200万t,占纺织纤维的42.3%。面对纺织纤维的大力发展,世界染料工业也发展很快。2003年世界染料工业产值达到80亿美元,年产量已接近100万t,其中纺织用染料占最大份额,约80%。世界染料市场上的欧洲四大公司,即DyStar公司、Ciba公司、Clariant公司和Yorkshire公司分别占据市场的23%、15%、8%和4%~5%,总计占据世界染料市场的50%~51%,其余份额主要由东南亚国家占据,约42%~43%,日本的染料公司占据7%。2003年世界染料的消耗量约75~80万t,其中用于纤维素纤维的染料消耗量最大,超过全部染料消耗量的48%,约38万t;用于合成纤维的染料消耗量占45%左右,约36万t。按染料的消耗价值计算,世界染料的消耗价值约58.5亿美元,其中分散染料最大,约15.3亿美元、占26.6%;活性染料次之,约14.3亿美元,占24.4%;酸性染料约10.6亿美元,占18.1%;直接染料约4.5亿美元、占7.7%,阳离子染料和碱性染料约4.0亿美元,占6.8%;还原染料和硫化染料等约9.8亿美元,占16.8%。

由于近年来世界染料的产量超过消耗量,染料市场竞争异常激烈,价格战也愈演愈烈,我国染料价格之低已成为主宰世界染料市场的因素之一。表1列出了2002年世界主要染料市场的平均价格,由此可见一斑。

2国外染料工业发展的最新动向

2.1企业重组趋平稳,中国成为世界染料生产供应中心[1]

世界染料历史上比较大的染料企业的组织结构改革有两次。一次是在20世纪60年代,当时西欧染料公司把美国的染料企业从染料舞台上赶下台,从而占领了美国的染料市场。另一次是20世纪90年代中期发生的染料历史上规模最大和范围最广的一次改革。经过改革,西欧染料行业由六家体制变成三家体制,使染料生产更集中化、更专业化。2004年5月28日,西欧的全球最大染料企业DyStar公司与美国的Platinum公司(它是一家专业从事企业并购,提供决策服务和解决方案的公司)签订了出售收购协议书,美国Platinum公司将拥有DyStar公司全部股份。不过这个收购交易需要得到反托拉斯组织的同意。据了解,即将发生的DyStar公司股权更改不会影响公司的经营活动,纺织染料仍是DyStar公司的业务重点。DyStar公司的这一举措当然对欧洲其它染料公司产生不小的影响,有些公司正在研究新的对策,以适应全球染料工业未来发展的需要。

日本的染料生产组织也发生了变化。它们采取了多种方式,以强化生产供给体制、染料营销体系和新产品开发体系。与此同时,西欧和日本的染料公司把染料事业进一步向全球化发展,他们都在世界各地特别是东南亚国家建立了染料合资和独资企业。据不完全统计,迄今这种染料合资和独资企业已超过200家。正是由于这种发展和染料制造技术的转移,大大地推动和促进了亚洲国家染料工业的迅猛发展,尤其是我国和印度,染料产量增长最快,由此进一步确立了亚洲国家,特别是我国成为世界染料生产和供应中心的地位。

2.2设置“技术壁垒”和“贸易壁垒”的力度进一步加强

随着我国加入WTO后纺织品出口配额的取消,国际市场上设置“技术壁垒”,特别是“绿色壁垒”的力度进一步加强。20世纪末,纺织品和纺织化学品领域被禁用和限制使用的化学物质已有13类约300个;进入21世纪后,世界市场加快设置“技术壁垒”,不断颁布禁用和限制使用纺织化学品的新法规,特别是欧盟,平均每两个月就颁布一个属于“绿色壁垒”的新法规。

迄今最严厉的“技术壁垒”有两个[2]。其一是欧盟在2002年5月15日于其“官方公报”上公布的欧共体判定纺织品生态标签的新标准,规定禁用和限制使用的纺织染料增加到7类约400个。它们包括在特定条件下会裂解产生22种致癌芳香胺的偶氮染料,致癌的、诱变的或对生殖有害的染料,过敏性染料,铬媒染料,部分含铜、铬和镍的金属络合染料,重金属超过规定值的染料,含有超标甲醛的染料等。该新标准禁用和限制使用的纺织化学品的范围比过去大,要求也比OekoTexStandard100高,被纺织界称为迄今为止最严格的纺织品生态标准。

其二则是欧盟在2003年3月17日公布的修改后的《未来化学品政策》白皮书(又称REACH法规),它已在2004年1月21日通过世界贸易组织秘书处发出了通报。目前其评议期已过,预计2005年底以前可获批准,2006年将生效实施。该法规是一个化学品注册、评估和许可的制度,将取代欧盟现有的40多项有关化学品的指令和法规。其重点之一是染料、颜料、助剂及其下游产品———纺织品服装等,它将较大地增加纺织化学品及其纺织品的出口成本,大大地提高新纺织化学品及新纺织品的创制成本。由该法规引起的链锁反应或“多米诺骨牌效应”将导致国际贸易环境恶化,制约了我国纺织化学品和纺织品等的出口和发展。可以说这个法规对化学品的管理几乎无所不包,其涵盖的产品范围之广、涉及的产品数量之多、产品的检测费用之高是迄今为止“技术壁垒”中绝无仅有的。初步估算,一旦该法规生效实施,对我国纺织化学品和纺织品服装出口的影响不会低于100亿美元。

欧盟和美国等国家和地区除了加大设置“技术壁垒”的力度外,还对我国在纺织品出口配额取消后千方百计地制造新的“贸易壁垒”。美国在2003年11月启动纺织品特别保障措施,对我国出口美国的三种纺织品实行了新的进口限制。欧盟则针对近年来我国服装和纺织品部分配额取消后,我国纺织品服装的出口量猛增188%、出口金额增加了46%、平均价格下降了50%的情况,很可能在2005年前动用过渡期特定产品特别保障措施,实施比美国更为严厉的新“贸易壁垒”。

2.3更加注重新染料的开发

为了适应国际市场形势的需要以及改变在市场竞争中的劣势,世界各染料公司都比较注重染料的研究与开发,把开发新染料放到比较重要的地位(表2)。

由表2可见,在近三年中平均每年开发168个新染料,其中新结构的染料不到一半,其它是对老品种的改进,如新剂型、新用途、新商品等。开发的新染料主要着眼于符合OekoTexStandard100的环保和生态要求的绿色染料,即具有“六不”特点的染料:不含致癌芳香胺和不会裂解产生致癌芳香胺、不含过敏性染料、不含超标的重金属、不含超标的甲醛、不含可吸附有机卤化物、不易产生环境污染或低三废等。当然染料的各种色牢度、着色率、提升性和鲜艳性等仍是追求的目标,其重点集中在活性和分散两类染料上,它们分别用于纤维素纤维和聚酯纤维两类最主要纺织纤维的染色与印花。也就是说,新染料的开发集中解决主要纺织纤维的着色。

对于活性染料,由于它与其它纤维素纤维用染料相比,具有色泽鲜艳、湿牢度优、使用方便和适用性强等优点,再加上结构中不含致癌芳香胺,尽管目前尚存在染料利用率较低、染色时电解质耗量大、含盐有色污水量较大且难处理等技术问题,但仍是纤维素纤维用染料的最佳选择,因此它是目前世界染料市场上开发和发展的重点之一。主要集中在“五高一低”上,即高固着率、高色牢度、高提升性、高匀染性、高重现性和低盐染色等新型活性染料的开发上[3,4]。例如DyStar公司在2000年和2001年开发的含有多活性基的新型活性染料ReaNovaCA,具有固着率约90%、亲和性中等、移染性适宜、碱性介质溶解度高、良好的耐碱性和优异的洗净性等特点。适于低盐低碱染色,且无可吸附有机卤化物问题,拼色时具有均一的亲和性、反应性和良好的洗净性。该公司同时推出的ProcionXL+染料是一类多活性基及脱活的新型活性染料,它们与纤维之间形成的价键呈现与ProcionHEXL染料相同的各项牢度和优异的稳定性,而且适于高水平RFT(一次准)生产。又如,日本住友公司推向市场的SumifixHF型染料是一类双活性基的新型活性染料,具有固着率高(85%以上)、提升性高、染色时间短、洗净工艺短、重现性优异、色牢度良好、优异的混纺织物染色适应性和低盐染色等特点。用其染色,能减少排水负荷、减少原材料和管理费用、提高生产效率。Yorkshire公司开发的IntracronCDX系列染料也是一类具有高重现性的多活性基染料,它们具有非常广泛的色谱范围,能满足纺织用户不断提高的牢度性能要求,能给予高光牢度的组合,反复氧化洗涤的稳定性好,而此正是使用C.I.活性黑5组成的三原色中经常遇到的较难解决的问题。它们还具有对染色参数变化的低敏感性和优异的相容性,染色时减少用盐量。韩国京仁公司最近开发的Synozol活性黄K3RS、活性红K3BS和活性海蓝KBF,则是针对C.I.活性黄145、C.I.活性红195和C.I.活性蓝222存在的匀染性以及重现性较差等问题,而开发的新活性染料。该公司的SynozolKHL染料具有较好浅色日晒牢度。韩国理禾公司开发的Rifafix黑EXFConc.染料具有高提升力、良好的耐光牢度和优良的可拔性等。

特别值得一提的是,Ciba公司新近开发了CibacronS型染料。它们由2~3个发色体和2~3个活性基组成,与传统线型排列的活性染料不同,它们呈平面排列,分子紧密有弹性,具有中等亲和力、良好的分散性、优异的水洗性,超过90%的固着率和极高的提升力。其中Cibacron深红SB的提升力,比一般活性染料高3倍。用该类染料染深浓色,显示出优良的湿摩擦牢度和水洗牢度。另外,需要指出的是DyStar公司在2001年开发的Remazol荧光黄FL,是世界上第一个用于纤维素纤维的荧光活性染料,具有极鲜艳的颜色和优良的色牢度,这是活性染料史上的一个突破。

近年各国对毛用活性染料的研究和开发很活跃。新的品种有SumifixWF染料、RealanWN染料、LanasolCE染料等,它们大多含有乙烯砜等两个活性基,能用来取代铬媒染染料。

由于超细旦聚酯纤维的产业化、旅游用聚酯纤维的增长、运动服与汽车内聚酯织物用量的上升等,使得分散染料成为目前世界染料市场上开发最活跃的染料之一。主要集中在“三高三低”上,即高水洗牢度、高耐热迁移牢度、高环保性能和低的尼龙与聚氨酯纤维沾色性、低成本[5,6]。例如,Ciba公司近两年开发了TerasilWW型染料,这是一类具有邻苯二甲酰亚胺偶氮结构的新型分散染料。它在聚酯纤维及其混纺织物上具有很好的耐迁移牢度和极佳的耐洗牢度;即使在严格的洗涤条件(如60℃洗涤)下仍有高的牢度,它还提高了原有耐洗的蓝色、海军蓝色、黑色和蓝光红色分散染料的耐还原性能;克服了大多数传统的耐洗的红玉色和红色分散染料对pH值敏感的问题。类似的分散染料还有Clariant公司的ForonSWF型染料,DyStar公司的DianixSF染料、DianixXF染料等。DyStar公司开发的DianixPAL染料适于聚酯纤维和醋酸纤维组成的混纺织物的染色,具有极佳的同色性、优异的重现性和优良的耐氮氧化物(NOX)褪色性及耐氯牢度。Ciba公司的TerasilW型染料也适于涤/氨纶混纺织物的染色,其在氨纶上的沾色容易清除。日本化药公司开发的KayalonPolyester黄棕3RL(EC)143,是一个可用来取代过敏性染料C.I.分散橙76的新黄棕色分散染料。用它制成的高强度黑色分散染料KayalonPolyester黑ECX300则是一个无过敏性的环保黑色分散染料,可完全取代原过敏性黑色分散染料KayalonPolyester黑EXSF(E)300。该公司推向市场的KayalonPolyester黑BRNSFPaste100是一个适于酸性介质染色、具有高耐光牢度和升华牢度且能除去低聚物的黑色新分散染料。

由上述知,目前在新染料开发上占领先地位的仍是西欧染料公司,它们的开发经费占企业收入的3.5%~5.0%(我国染料企业开发经费不足企业收入的1%),并控制着全球染料专利技术的75%。

2.4不断适应纺织工业的新要求

3我国染料工业发展的最新动向

如前所述,世界染料工业顺利改革的一个可喜的成果,就是进一步确立我国为全球染料生产和供应中心的地位[7]。近三年,我国染料产量以年均20.87%的速度增长,出口贸易也以年均3.64%的速度稳步发展,促进了染料行业经济效益大幅度上升,其中,销售收入以年均24.39%的速度增长。利润以年均44.2%的速度上升,到2003年达到了8.85亿元;利税之和以年均31.9%的速度增长,到2003年达到了14.0亿元。

3.1市场活跃、新品不断

2003年我国的染料产量达到了54.2万t,占世界染料产量的55%左右。其中,活性染料的增长幅度最大,年产量接近9万t,占我国染料总产量的16.6%;分散染料继续保持稳定增长,年产量超过25万t,约占我国染料总产量的47%。此外,近三年我国染料新品种的开发速度明显加快,新染料不断涌现,国外所有的染料类别我国均已投入工业化生产。初步统计,近三年中开发的染料新品种有224个。其中,酸性染料新品种55个,是纺织用各类染料中新品种增加最多的一类,约占新增染料品种总数的24.6%。

3.1.1开发新发色体

在我国现有染料中,偶氮结构发色体占75%~80%。由于94世界纺织工业新的着色要求包括新型纺织纤维对染料的新要求。如聚乳酸纤维(CargillDow)、TencelA100纤维(Courtaulds)、Corterra纤维(Shellchemicals)、T400(DuPonttextilesandinteriorsPTT)、聚酯纤维与聚氨酯纤维组成的混纺织物、聚酯超细纤维与尼龙超细纤维组成的混纺织物等,对染料均有新要求。例如,DyStar公司开发的分散黄棕CVSE、PalanilECO宝石红CC和Palanil深蓝3RT,可用于聚乳酸纤维的中深色染色;DispersolFlavineXF、Dispersol宝石红CB150和Trial蓝01可用于聚乳酸纤维的高耐光牢度染色;MiketonECO黄CCE、MiketonECO红CCE和Trial蓝01可用于聚乳酸纤维的浅色高耐光牢度染色等。Ciba公司推荐具有高耐光牢度和高耐洗牢度的Teratop染料,可用于聚对苯二甲酸丙撑酯纤维即PTT纤维的染色,当与紫外线吸附剂CibafastHLF并用时,染色物的耐光牢度可提高1级。此外,还有新型印染技术对染料提出的新要求,特别是数字喷墨印花技术对个性化、时尚化、小批量、快交货、低污染的要求非常有利,受到了整个纺织界的关注,相应开发的喷墨印花用油墨不断进入市场。如Ciba公司的CibacronMI(活性染料)、LanasetSI(酸性染料)、TerasilDI(分散染料,用于涤纶直接印花)、TerasilTI(分散染料,用于涤纶转移印花)、IrgaphorTBTHC和IrgaphorSPD(皆为颜料);DyStar公司的JettexR(活性染料)、JettexA(酸性染料)等。某些结构的偶氮基团能被生物诱变产生致癌芳香胺,因此研究和开发无诱变、无致癌的发色体成为开发新染料的一个重点。此外,还对天然染料发色体倍加关注,开展了仿生染料的研究;加强了荧光染料发色体、光热变色染料发色体以及紫外线吸收发色体等的研究与开发,以用于功能纺织品和高新技术领域中。

3.1.2提高固着率

目前无论是活性染料还是分散染料,我国的部分品种都存在着染料利用率不高的问题。提高它们的吸着率和固着率已成为减少污染、节省资源、降低成本的主攻目标之一。

3.1.3改进色牢度

当今,我国的染料在日晒牢度、湿摩擦牢度、汗渍牢度、耐热迁移牢度和汗日光牢度等方面,越来越明显地暴露出存在的问题,改进这些色牢度是提高纺织品附加值的重要课题。

3.1.4发展商品化新技术

水溶性染料普遍存在着溶解度、竭染率、染色过程中扩散速度和匀染性等问题;非水溶性染料由于后加工的硬件与软件技术水平还不高,目前也存在着粒子太粗、粒径分布范围较宽、未全部转变成稳定晶型和高温分散稳定性较差等问题,这需要通过发展新商品化技术,以取得有效的改进。

3.2出口增长、连创新高

世界染料工业的发展新动向给我国染料创造了良好的机遇。近三年来,我国染料的出口量增长很快,已成为世界上第一染料出口国,出口量超过世界染料贸易量的四分之一以上,表现为三个特点:

3.2.1出口量不断增加,但出口价格走低

近三年,我国染料出口量占世界染料产量的五分之一强,充分表明了我国染料在世界市场上的地位和重要性,但出口染料的价格不高,且逐年下降(表3),均低于世界市场平均价格。究其原因,除了受美国、日本和欧洲三大经济体发展低迷的影响外,我国染料的品种和质量还不适应世界市场的需要,生产过剩、出口无序竞争、竞相压价等也是重要的原因。

3.2.2主要出口去向是东南亚地区

近年我国染料出口的去向主要是东南亚,占我国染料出口总量的近60%。如2002年的出口量为12.06万t,占染料出口总量的59.4%;2003年的出口量为11.51万t,占染料出口总量的57.9%等;出口到欧洲的染料较少,不到10%。

3.2.3分散染料是最大的出口染料类别

近年我国出口的染料中以分散染料量最大,2002年为9.88万t、2003年9.20万t。分散染料也是我国创汇最高的染料,年创汇接近2.3亿美元。在三大主要经济体系增长放缓的冲击下,我国分散染料出口量能保持较高的水平,说明我国分散染料在世界市场上具有较强的市场竞争力和较高的市场占有率。

3.3新兴基地发展壮大

我国染料工业的发展新动向还充分反映了主要生产基地的变化,以及新兴基地的不断壮大。我国目前主要的染料生产基地,已从原来的吉林、上海和天津转变为浙江、江苏和上海。这3个省(市)的染料年产量占全国的80%~85%,染料出口量占全国的三分之二以上。特别是浙江省,其产量已超过全国的一半。不仅于此,这3个省(市)还拥有全国10家年产量超万吨的重点染料企业中的6家,如浙江龙盛集团股份有限公司、浙江闰土化工集团公司和杭州吉华化工有限公司,名列我国染料生产企业的前三位,都是世界级的染料企业。

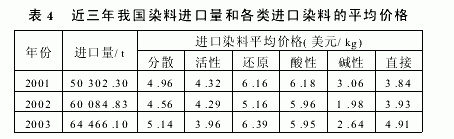

近三年,我国染料的绝对量增加了23.52万t、年均增长率达到了20.87%;染料的出口量也增加了2.02万t、年均增长率为3.64%,形势非常喜人。由于世界染料工业发展的新动向以及我国纺织工业品种结构调整,新纤维如Tencel纤维、大豆纤维、超细旦纤维、细旦丙纶织物和各种多元混纺织物等以及新印染技术如数字喷墨印花技术等不断开发,对染料的需求相应增加;加上2004年我国纺织品的推荐性标准《生态纺织品技术要求》的出台和2005年1月1日我国纺织品的强制性标准《纺织产品安全技术规范》正式生效等,这些都为进一步发展我国染料工业提供了新的重要市场。尽管目前我国的染料产量已占到世界的55%左右,但销售产值只有世界染料工业销售产值的20%,表明我国染料工业的技术含量亟需提高,我国的染料质量、品种、数量与国内外市场的需求相适应的程度还有较大差距,这也反映在我国的染料进口量逐年增加和多数进口染料的平均价格逐年提高上(表4),且染料进口的年均增长速度达到了12.51%,是我国染料出口年均增长速度的3.44倍。

毫无疑问,我国染料工业的质的提高和发展是最关键的高新技术的大力应用、清洁生产的广泛实施、国际标准的普遍采用、检测技术的国际接轨、绿色染料的大力发展等,都是提高“质”的重要内容,也是当今我国染料工业发展新动向的重中之重。