内容提要:20世纪末以来,由于无梭织机(包括喷气织机、剑杆织机)与电子计算机技术、变频调速技术、传感技术的结合,以及喷气织机射流技术的发展与完善,使无梭织机的速度不断提高。目前喷气织机转速已高达2000R/min 以上,引纬率3000m/min 以上。喷气织机织造过程中纬纱在引纬时要承受很大的喷射张力,经纱要经受大张力、小开口、强打纬、开口频率高的状况,因此,如果要保障喷气织机的高效、高质量运行,必须进一步提高经纬纱及准备质量和技术水平,才能使经纬纱具有强力高、强不匀低、表面光滑耐磨、毛羽少、抗拉伸、抗摩擦的织造性质,对织前准备技术的要求日益提高:

关键词:原纱强力 棉结 毛羽 络筒 细络联 整经机 空拈接头 电子清纱 自动穿经

片纱触垂直进烘房 计算机技术的应用

第一单元、喷气织机对原纱质量的要求

一好的原纱性质是提高喷气织机效率的重要保证,在选择喷气织机用纱时要注意以下几个问题:

1、纱线强力:纱线强力指标包括单纱强力、单强CV%值,断裂伸长,伸长不匀率及最低强力等,现分述如下:

⑴单纱强力:实践表明环锭纱单纱强力平均值,经向15CN/tex,纬向12CN/tex时,可做为喷气织机的经纬纱。有梭织机单纱强力达到10CN/fex即可。转杯纱、喷气纱及其它非环锭纱的单纱强力一般只有环锭纱强力的80%左右(喷气纱平均强力比同支环锭纱低20—25%,转杯纱要低25—30%左右),但由于这种新型纱、条干均匀、纱疵少,特别无明显的细节疵点,不存在最低强力,因此仍能使喷气织机保持较高的织造效率。合理的纺纱工艺是提高原纱强力的重要手段,以14.5tex(40英支)为例,单纱断裂强度不低于14.5CN/tex,9.7tex(60英支)则要求达到17CN/tex,为了保证喷气织机对原纱强力的要求,提高织机效率,有些品种在配棉等级上要求比一般织机高,甚至要采用100%细绒棉精梳工艺。

①单强CV%值:喷气织机要求原纱单强CV%能控制在9%以下,高支细纱控制在9.5%以下;

②断裂伸长及伸长不匀率也是喷气原纱质量的重要条件,一般喷气织机用原纱的断裂伸长不得低于2%。

③原纱性质的指标还有最低强力值、引纬气流喷射张力峰值与纬纱强力之比要控制在55%以下,喷射张力峰值与单纱强力之比、单强不匀率、断裂伸长率,与最低强力之间有一个相互影响的关系。纬纱单强必须保持在12CN/tex,单强不匀率控制在9—10%,伸长率在2%以上。在强力机上做单纱试验时,纬纱强力不得低于4CN/tex,而用在喷气织机上的纬纱强力最低值不得低于7CN/tex。只有这样,10万纬断头水平才能控制在3-4根左右的较低水平。

④、国外对影响纱线断裂强度的问题,应用单纱强力与纱线条干混合试验仪进行大容量的试验研究,发现纱线断头的原因中有61%的因素是纱线的细节造成,39%的原因是捻度、粗节、接头等因素引起。(表1)因此,搞好纺纱工艺及设备状态,努力减少纱线细节是介决降低喷气织机断头的关键。

(表6-1-1)原纱细节与断裂点之间相关程度试验

| 试样 | 低于平均原纱直径-40%的细节数 | 断裂点与细节吻合数 | 断裂点与细节不吻合数 | 合计 | 断裂点与细断裂点与细节吻合数占断裂数的百分比% |

| 1 | 50 | 18 | 10 | 28 | 64.29 |

| 2 | 42 | 14 | 6 | 20 | 70.00 |

| 3 | 21 | 8 | 4 | 12 | 66.67 |

| 4 | 29 | 12 | 11 | 23 | 52.17 |

| 5 | 39 | 15 | 9 | 24 | 62.50 |

| 6 | 38 | 15 | 5 | 20 | 75.00 |

| 7 | 30 | 12 | 9 | 21 | 57.14 |

| 8 | 37 | 15 | 12 | 27 | 55.56 |

| 9 | 27 | 10 | 10 | 20 | 50.00 |

| 合计 | 313 | 114 | 76 | 195 | 61.03 |

⑤、20世纪末,国内外纺纱机械由于与许多微电子技术,变频调速技术完善结合,使纺织机械取得十分显著的进步,大大提高了纺纱质量,使纱线条干不匀率、强力不匀率及细节疵点大大降低。像新式粗纱机已完全取消了传统的机械变速及传动,改由四个变频电机由计算机控制,纺纱各部速度可做到精细的工艺同步,即降低了张力不匀,又解决了产生细节的问题,使纺纱质量大大提高。此外过多的短绒或不合理的牵伸工艺等也会产生粗细接及强力弱环。

自动络纱机上的电子清纱器不但能清除粗节、棉结疵点,而且还能清除细节疵点,大大减少纱线的最低强力,从而降低喷气织机经纬向停台。

⑥、乌斯特TENSOJET-4 单纱强力仪是高科技的检测纱线强力的仪器,不仅检测纱线强力的容量大,而且具有摸拟喷气织机引纬张力的特性及摸拟喷气织机10万纬断头数的功能 。正确应用乌斯特TENSOJET-4 单纱强力仪是发挥其优势把好原纱强力关,指导生产,提高生产效率的关键。要想提高现代化高速织机的效率,必需真正了解原纱断裂强度的面貌,而要想真正了解原纱断裂强度的面貌,必需了解原纱断裂强度的分布,了解织造中引起原纱断头的强力弱环情况, 应用大容量单纱强力机的试验完全可以完成这项任务,可准确反映原纱断裂强度分布的情况,提供真实可靠的强力弱环数,指导提高喷气织机的效率.,因此应用大容量Tensojet强力机可满足现代化高速织机的要求。利用乌斯特TENSOJET-4 单纱强力仪对原纱强力的原纱断裂点的分布图还可以选购原纱。在选购织造用原纱时也要根据原纱断裂点的分布图来确定这批原纱是否可用。原纱断裂点的分布图是指导喷织生产,提高效率及选购织造用原纱的重要依据。

(纵坐标为纱线断裂强力(CN).横坐标为纱线断裂伸长率%)

图1对原纱进行高速强力机tensojet-4单纱强力试验的结果图

2、纱线毛羽

对于高速运转,经纱开口小,开口频率高的喷气织机来讲,由于长度大于3mm的有害毛羽的存在,严重影响经纱开口不清、纬纱飞行受阻,而造成停台,因此纱线毛羽应作为一项重要疵点列为考核。

原纱毛羽不仅影响织物外观,而更重要的会由于喷气织机引纬不畅造成织机效率低下,据统计约有30%以上的停台是由于毛羽直接造成。纱线毛羽多还给浆纱工艺带来许多困难,因此,乌斯特97公报上明确提出对纱线毛羽考核的标准。

⑴、20世纪80年代以上,国内外对纱线毛羽产生的原因以及对喷气机效率的影响进行研究表明,细纱机是产生纱线毛羽的主要工序。

德国、瑞士等国的纺机公司最近对纺纱加捻三角区的研究认为纺纱三角区是细纱机产生毛羽的主要部分,纺纱三角区的存在还会产生大量的飞花,20世纪末推出的紧密纺环锭细纱机(compact spinning)生产的细纱强力比普通环锭细纱的强力高10—15%,纱线毛羽少,3mm以上的有害毛羽几乎没有。1mm长的毛羽也只有同号环锭纱的1/2,纱线毛羽总数比普通环锭细纱机减少80—90%,这种紧密型环锭纱在下游工序可不必上腊及烧毛,浆纱任务也减轻了许多。

⑵、钢令钢丝圈是环锭细纱机产生毛羽的另一重要因素,钢令钢丝圈的质量及配套使用情况对环锭纱的毛羽多少及毛羽长度都有显著的影响。

图2纱线毛羽的累计分布图

⑶、日本村田公司新近推出的涡流纺纱技术,实现了自由端真捻纺纱、纱线强力与同号环锭相接近,并且由于纺纱技术中基本取消纺纱三角区,使纺出的涡流纱毛羽很少,纱体十分光洁。

日本村田公司生产的涡流纺纱技术纺纱机基本上取消了纺纱三角区,使生产的纱线只有0.5mm以下长度的毛羽,纱线10m长度内0.5mm以下的毛羽仅有179个,而普通环锭纱的毛羽数却比喷气纱高18倍。

⑷、喷气织机对原纱质量的要求最重要的是强力弱环及纱线毛羽两项指标,如果这两个问题解决好了,喷气织机的效率及织造质量会显著提高,当然纱疵及平均强力、强力不匀率、条干不匀率、断裂伸长率等项指标也要具有一定的水平,最好能控制在乌斯特公报25%以内。

国外一些企业或商业公司在选购喷气织机或大园织机用纱时特别强调纱线的最低强力数值及出现的频率,这是十分合理的要求。

我国环锭纺纱系统中,除了粗纱机产生细节外,一些牵伸齿轮的键配合及齿轮啮合都应加强检查与维护。积极推广应用密实环锭纱及新型粗纱机应是我国传统纺纱系统改造的重要内容。

3、棉结

⑴纱线上的棉结不仅影响坯布质量,更严重的会造成染疵,形成染后白点,影响织物外观。国内外都在降低棉结疵点上进行了许多研究,并做了许多有益的改进,尤其在梳棉机上推广应用了新型针布,并采取了减少踵趾面差,增加固定盖板、盖板反转及提高锡林位置等加强分梳的措施,使经过梳棉机梳理后的生条,比喂入到梳棉机的棉絮的棉结杂质含量减少了80%。

⑵,国内外开清棉技术已走向成熟,采取了短流程的开清棉工艺,大大提高了流程中单机的开清棉功能,减少了棉结的产生。特别是2007幕尼黑ITMA上展出的超短流程的开清棉机组及新型高产梳棉机都对减少棉结很有作用,如MK7、C60等都提高了锡林转速,减小了锡林直经,增加了固定盖板,应用了摸块化技术,可因原棉质量调整固定盖板数量及喂入部份的刺辊数。特吕茨勒的梳棉机TC-03 TC-51锡林高度提高了20cm,增加了梳棉机的梳理面积。以提高梳棉机清除结杂能力。

图3 乌斯特公报对纺纱各工序棉结分布的情况

在2007幕尼黑及2011巴塞罗纳ITMA展会上德国特吕茨勒公司展出了新式摸块化超短流程开清棉机及梳棉机机组。

开清棉梳棉工程的目的是要最大限度的开松原棉并最大限度的清除杂质而又很少损伤纤维,减少产生短绒及棉结。而减少产生短绒及棉结与清除杂质是开清棉梳棉工程的一对挛生的矛盾,为了提高开松除杂的效率并减少短绒及棉结的产生,新式超短流程开请棉机组具有作用柔和、高效除杂及清除异物、异纤并减少短绒及棉结的特点。

⑶精梳也是降低棉结的有效工序,适当的提高精梳落棉会使棉结含量显著降低。使精梳纱的质量进一步提高。

第二单元、络筒技术对喷气织机效率的影响

一、络筒技术对于喷气织机的效率提高也具有重要的影响,继第三代现代化的自动络筒机如德国Autoconer 338,意大利沙维澳公司生产的orion(欧立安)以及日本村田公司生产的PC21型自动络筒机之后,现在的新的一代自动络筒机AUTOCOINER 5已进入智能化高科技的水平,除了具有电子清纱、自动数字捻接等项功能外,还具有自动检验纱疵并进行纱疵分级及清除异纤的功能,此外,防叠技术已基本达到彻底消除叠状卷绕的水平。筒子纱的定长已基本介决,纱线的卷绕张力十分均匀,筒子卷绕密度精密,新的数控接头已做到无痕接头,接头处强力可与原纱一致,这些技术进步对提高喷气织机引纬速度及高速整经机的速度提供了有利条件。2007幕尼黑及2011巴塞罗纳ITMA的全自动的络纱机在精密卷绕、精密定长、精密防叠、电子清纱、空气捻接等问题上有了很大的进步。AUTOCOINER 5是近年来的最新的发展,是全自动的络纱机的技术进步的典范,由于在精密卷绕、精密定长、精密防叠、电子清纱、空气捻接等问题上有了很大的进步,大大改进了筒子纱的内外在质量。因此,高质量的筒子纱对提高喷气织机效率的影响很显着。高挡织物的经纬纱需要经过再络筒,以使筒子纱更清洁,络筒质量更高。

由于新型纱(喷气纱、涡流纱、转杯纱)的强力低,表面容易破损,因此络纱速度要适当降低。

供应喷气织机用的筒子纱一定要经过自动络纱机的加工,而且筒子纱的供应及周转要采用箱式包装,以避免筒子纱的损伤。

图4、自动络纱机单锭图

图1中:

①具有压力补赏的筒子架;②、直接传动的导纱槽筒;③、槽筒防绕装置;④、单锭显示面板;⑤、PROPACKFX电子防叠装置;⑥、有上纱传感器的大吸嘴⑦、扑纱器;⑧、传感器蜡饼监测的上蜡装置;⑨、AUTOTENSE FX 纱线张力匀整装置;⑩、ECOPACK FX纱线精密定长装置;11、电子清纱器;(非锡莱福产品);12、拈接器;13、电磁式纱线张力盘;14、带有盖板的小吸嘴;15、下纱传感器;16、管纱除尘系统;17、管纱喂入装置。

目前乌斯特QUANTUM电子清纱器已发展到数码光电式QUANTUM3型,对异纤的检测功能大大提高。

图5、开清棉清除异纤、与络筒机的电子清除异纤相结清除异纤的效果

二、数控空捻接头

新的标准要求空捻接头后无接头痕及接头处强力达到纱的平均强力,这是现代市场对纺织品的新的要求、不仅对环锭纱而且对新型纺纱转杯纱也提出这种高标准要求。1999年巴黎ITMA时接头标准是接头处直径是原纱直径的1.2倍的规定已不能满足市场的要求了。新的络纱机用空捻器接头技术后,接头纱外观及强力基本与原纱一致,这对提高原纱和织物质量、提高生产效率有显著作用,亦相应降低了成本,为环锭细纱机提高车速创造条件,如减少钢领直径、提高纺纱速度创造了条件,目前环锭细纱机速度已高达25000转/分,这与络筒机用空捻接头有密切关系。

图6、数控无接头痕空捻接头器

三、欧立康-锡莱福AUTOCONER 5 S再卷绕的自动络筒机是Autoconer 5与preciFX 结合的新型自动络纱机,可生产机织/针织用筒子纱,也可加工任何自络机的筒子纱,是生产高挡织物的必备的再卷绕络筒机。Autoconer5s再卷绕络筒机具有多功能的特点,可在卷绕前对纱线进行预清洁使卷绕质量进一步提高。机上装有FX高性能的摸块转换器、上腊装置及锡来福的接头装置。不仅产量高而且易于操作并有人机对话工艺设计的功能,使生产的产品可满足下游工序高质量的要求。Autoconer 5 s再卷绕自动络纱机是全新设计的再卷绕的自动络纱机,通过再络纱来提高筒子的卷绕质量。

四、细络联

1、将环锭细纱机与Autoconner自动络纱机相联接形成自动生产线,在自动生产线上装置了在线质量监控体系,可对在机的全部环锭管纱逐个进行在线质验监控。监测仪上贮存了细络联生产线中环锭细纱机的锭数及其编码,被自动络纱机电子清纱器测得的细纱质量数据能准确反馈出相应的环锭子上的纺纱质量问题。由于细络联自动生产线上具有自动检查疵点产生的功能,因此对提高细纱机运转效率,降低细纱断头,提高细纱质量减少疵都具有十分显著的作用。除此外细络联自动生产线还节省人工和提高生产效率,因此发展细络联自动生产线是今后的方向.

2、细络联的节约效果:如果将1008锭细纱机 与1440锭细纱机长车相比较14台1440锭合计为20160锭可取代20台1008锭的细纱机。14台1440锭细纱机可配14台自动络纱机(34头/台)相当于20台1008锭的细纱机(20160锭)配20台自动络纱机(24头/台)两种形式占地面积分别是2990m2及3415m两者相比较,1440锭比1008锭可节省成本费用10%,节约5%的生产成本,减少14%的占地面积。

图7、细络联

如果1008锭的长车则20160锭规模的纺纱厂共需20台细络联式细纱机与420锭普通环锭细纱机同等规模相比校可节约投资20%。

第三单元、整经机与浆纱机

一、贝宁格整经机:贝宁格整经机的全部系统的设置可生产出高质量的经轴.优化生产工艺的控制可使生产稳定,费效比显著。贝宁格公司常年积累的经验及知识使整经机在应用新技术方面有了进一步的发展,在市场上具有很大的竟争力。在织前准备及湿加工的生产过程的程序中具有轮胎线的浸渍及贝宁格整经机自动划分产品范围等功能。

在2007幕尼黑及2011年巴塞罗纳ITMA上贝宁格展出了新的机器及设备包括新的分条整经机,机上配有改进的单纱纱线张力器,还有新型的再生储能器用来保证在织布生产线生产的稳定性。还有贝宁格最新的锡林干燥器,用于修补磨损的织物的干燥,这是世界上第一个干燥工艺新技术。

贝宁格机器对于修补磨损的织物的开幅处理的技术是世界上的创举。从前一期ITMA起四年来贝宁格已有了很大的改进与提高。新的生产线的管理中的设计减少了对用于纺织品的加工的新水的用量及废水的处理量。

贝宁格公司展示出VERSOMAT分条整经机,设计有robot 可使分条整经机的纱条宽度为4毫米宽,并在纱架上配有单纱张力器,保证纱线之间及沿纱线长度方向上的张力均匀。

VERSOMAT分条整经机具有以下特点

1、分条整经机的分条纱的宽度为4毫米或12-24根纱(根据纱的细度),最多分条纱的的根数为480-560根。分条纱的宽度为150毫米。VERSOMAT可经过细微调节以适应各种产品。

2、经纱的分离时间为每分离一次7秒钟。

3、分条整经机的最大速度为750米/分,可根据纱线的性质优选速度。

4、为了保证的正常生产在纱架与机器之间的张力的稳定一致,应用纱线张力控制系统控制经轴的张力,以保证经轴的质量。

5、VERSOMAT分条整经机 的工作宽度一般为2200米。织造服装的宽度为3600毫米并要考虑织物的复盖性。

6、刹车距离只有0.8米。

其他还有卡尔.玛耶尔公司的织前准备技术是十分理想的。

二、浆纱技术的发展

现在浆纱机生产的织轴可以满足现代织机运转对经纱质量的要求,包括短纤维纱及长丝。现在浆纱技术进步包括现代控制技术、重复性的生产、最佳产品质量、分单元传动、精密的检测体系及容易操作等。还有浆前预加湿技术的应用,可显著减少上浆量并提高织机效率。精密的控制上浆使织轴质量提高,人工或自动控制的重现性使织机效率及质量提高。在2007墓尼黑ITMA上贝宁格、津田驹等的展出了反应浆纱技术进步的情况。

1、津田驹的浆纱技术在2007幕尼黑ITMA及2011巴塞罗纳ITMA上展出的无接触垂直片纱牵引进烘房的技术对高速喷气织机提高效率及质量很起作用。如高速喷气织机所需要的经纱具有一定的回潮及伸长率及减少毛羽或降低纱线断头率等,津田驹的浆纱新技术都可满足。津田驹生产的HS40浆纱机超过了传统的浆纱机。HS40浆纱机具有新的结构及对浆槽、烘干锡林的控制系统等。HS40浆纱机浆的经纱质量好,可供喷气织机用。HS40浆纱机最突出的特点是无接触垂直片纱牵引进烘房的技术、双浆槽系统、浆液混合及再循环体系、对片纱均匀烘干体系;应用再循环体系可理想的使毛羽伏贴,纱线与再循环锡林的接触长度显著;多单元传动的张力控制使伸长小而精确。机上应用MDS-e机器数据控制技术,使操作简单并改进了操作,使任何浆槽的罗拉都可很方便的调正。

津田驹还参展了新型长丝浆纱机-KSX,是高速度浆纱机,浆纱质量高,有精密的张力控制系统,应用的是津田驹先进的电子技术,是由KSH系列移埴到KSX浆纱机上的,单根丝的上浆系统可对细旦长丝加工。多功能的加工能力可对各种长丝上浆,即使是无拈度的长丝也能加工成高质量的织轴。新的长丝浆纱机可满足生产各种品种的产质量的要求。新型长丝浆纱机-KSX具有低张力的控制系统,张力的控制在40N以下,能使张力控制的范围大而稳定。在自动运转控制中,可控制烘房里的热空气的温度以达到片纱能很好的干燥。产量很高,运转速度有300、500、600分/米。操作及维修都很简单。,通过转化控制器使热空气循环,节能效果很大。

图8、日本津田驹生产的最新TTS205系列浆纱机,是将浆好的经纱垂直引入烘房

2、浆前预加湿技术:在经纱上浆前将经纱以热水浸渍同时也水洗经纱,使经纱表面上浆好,使毛羽减少及增强纱的断裂强力。贝宁格公司的浆前预加湿技术显著的降低了上浆率及减少了上浆费用,此外由于纱线经过预加湿后毛羽减少会使喷气织机的停台减少,提高了织机的效率与任何浆纱生产一样在预加湿处理的纱线时从后面的经轴牵引到水槽的张力必需减少。较低的纱线张力会使纱线吸收水液及减少纱线的伸长。纱线浸渍在热水槽里的张力可分别选择及控制从而减少纱线张力。

3、自动控制系统在浆纱机上应用很广,特别是浆槽的温度、浆液浓度、粘度及经纱张力的控制等。还有多单元传动体系及多浆槽片纱上浆等。

4、日本津田驹生产的TTS205系列浆纱机,是最新式的高级浆纱机,车速可达150米/分,最大压浆力50KN应用 AC矢量多电动机传动可节电,它是在HS40的基础上研制开发的新的浆纱机,也是将浆好的经纱垂直引入烘燥区,使纱线上的浆液沿着纱的轴线均匀分布在纱线周围,使形成的浆膜及上浆量比水平引进烘房的方式更为圆滑及均匀。在2012.6上海A Asia and CITAME上展出。津田驹生产的HS40系列浆纱机在2007幕尼黑ITMA及2011巴塞罗纳UITMA上受到肯定。

津田驹在2011年巴塞罗那ITMA展出的TTS10S浆纱机受到展会的肯定,特别是片纱无接触垂直引进烘房技术;多单元分节单独应用AC矢量电机传动及经纱张力控制技术;上浆技术;TTS10S浆纱机的烘干技术及T-MDS计算机技术的应用技术等都很先进,参会的观众一致给于好评。

一、片纱无接触垂直引进烘房技术:在幕尼黑ITMA上津田驹展出的HS40浆纱机具有片纱无接触垂直引进烘房的特点,这也是以往津田驹HE20浆纱机的主要特点,新型的TTS10S浆纱机曾在2010上海亚洲展会展出之后在2011年巴塞罗那ITMA又亮像展出,也沿用了片纱无接触垂直引进烘房技术。(参见图2图4图5)片纱无接触垂直引进烘房技术是日本津田驹公司生产的短纤维纱浆纱机HS40浆纱机及TTS10S浆纱机的共同独特的特点。片纱无接触垂直进烘房技术使上浆后的经纱上的浆膜能沿经纱在进入烘房前均匀的分布在的纱周围,比平行进烘房的经纱要均匀的多,平行进烘房的经纱上的浆膜分布由于浆液自身重量的原因会造成经纱下面的浆膜多而厚上面的浆膜少而薄。片纱无接触垂直引进烘房技术对浆后的经纱的强力高低、毛羽多少及分布都比平行进烘房的经纱好的多。

二、上浆技术:均匀上浆及上浆率是考核浆纱机性能好坏的重要指标,主要包括有关控制管理系统。如浆液粘度自动测定装置;浆液浓度的控制系统;上浆率监控系统及压浆辊结构及外形的改进等。

1、TTS10S浆纱机采用了在双浆槽之间设置使用间接加热及将两个浆槽的浆液流入一个浆槽混里以混合循环的方式使两个工作浆槽里的浆液浓度、粘度及温度保持一致。并配有大容量的过滤系统对使用中的浆液进行过滤,以保持浆液的清洁。

2、在应用浆前预加湿上浆技术时含有一定水份的经纱会对浆液起稀释的作用或不经预湿的上浆的经纱也会改变浆液的浓度,为了稳定两个浆槽浆液的浓度确保上浆率的稳定,TTS10S浆纱机上配置了浆液粘度自动测定装置,浆液粘度自动测定装置是利用微小的电流测定从粘度量杯滴下的浆液并对浆液粘度进行自动测定和显示。要实现高质的上浆,准确的测定与管理浆液的粘度是必须的。见图1、此外浆槽里的浆液温度也要保持恒温。

图9、浆液粘度自动测定装置

3、浆液浓度的控制:利用浆液浓度的设定值可进行自控制,解决了浆纱时对上浆率造成的严重影响的浆液浓度不匀的问题 ,实现了高质量的浆纱效果 。浆液浓度传感器是浆液浓度的检测与控制的关键,这种传感器是高科技技术的应用。 图2 中称浆液浓度控制器。

图10、浆液浓度的控制系统图

4、上浆时压浆辊对于沿压浆辊横向的片纱的压力是否均匀是横向的片纱上浆是否均匀一致的关键,为此TTS10S浆纱机的压浆辊在结构及外形上做了改进如图3 所示

改进的均匀压浆辊 普通压浆辊

图11、TTS10S浆纱机的压浆辊的结构及外形的改进

压浆辊压力的设计是根据浆纱机“停止、低速、高速”分别设定与控制的,并可在萤屏上显示,使浆液稳定均匀的附着在纱上。高速时的压力实现追随纱线速度的线性控制。上浆时,沿片纱的幅宽方向给于均匀的压浆负荷并做到均匀上浆是很重要的。TTS10S浆纱机采用了均匀压浆的压浆辊。不论压浆压力多少,在幅宽方向的横向压力是均匀的,经向上浆也是均匀的。

5、上浆率监控系统(图4) :TTS10S浆纱机通过气压变化来测定浆液液位并及时地监测出浆液的消耗量及时的检测与显示出上浆量,可以控制上浆情况,避免上浆率高低不合格。

图13、上浆率监控系统

三、浆前预加湿技术

1、经纱通过预加湿处理可使浆液很好的渗透到受浆的经纱内部并使浆液均匀而有效的粘附于纱线表面,减少了上浆量及减少了纱线的伸度,获得手感柔软的上浆纱,进一步提高喷气织机的效率。为防止预加湿处理后的经纱的含水量对浆液造成稀释,津田驹TTS10S浆纱机有专门的的浆液浓度传感技术及浆液粘度自动测定技术的准确的管理与控制,确保浆液浓度稳定不变。不论粗支纱到细支纱(最高65/1-60/1英支)都可应用预加湿技术,但也有的纱种不适合预湿上浆。浆前预加湿技术以粗支纱最好。

2、预加湿后的经纱含有一定的水份,在同样的压力下由于纱支及经纱根数的不同而含有的水份不同,会有很大的差异。因此要保持稳定的浆液浓度,是成功的进行预加湿的关键。当更换品种时要通过浆液浓度装置进行单独的调节,做到浆液浓度配套,实现浆液浓度稳定运转,使预湿上浆的管理正常。预湿上浆的控制系统有S型及W型两种:

①、S型预湿上浆的控制系统S型是对30英支以下的粗支纱预加湿特别有效的预加湿系统见图5

图·14 S型预湿上浆的控制系统

② W型预湿上浆的控制系统是对不适于预湿上浆的纱种,如细、高支纱及高密织物可在W型预湿上浆的控制系统的控制下进行预湿上浆。W型预湿上浆的控制系统属多功能浆纱系统。如将预湿槽中的水放掉,则形成带喂纱装置的轧点和双压浆方式的上浆系统。图6

图15 W型预湿上浆的控制系统

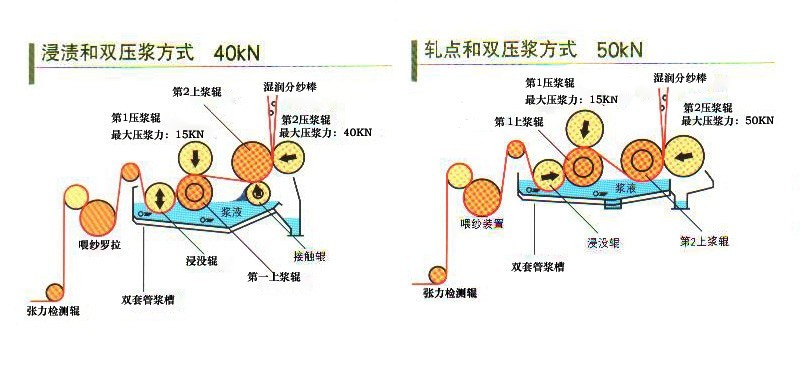

四、压浆技术:双压浆有高压(压浆力40KN )及中、低压力(压浆力20 KN )上浆两种

1、高压上浆(压浆力40KN)如图7为轧点和双压浆方式。是由于浆槽采用了双套管构造进行间接加热的方法,从而抑制了由于浆液温度下降造成的稀释,大幅度提高了使浆液浓度和粘度保持均匀的功能;此外,利用高精度的喂纱装置,控制了在上浆湿润时的纱片的伸长从而使上浆方法多样化;也由于第2压浆罗拉处的浆液积存较少,可减少发生停车痕;由于将第2压浆辊配置在浆液中,不仅起到洗净的作用,而且使片纱部位的辊筒表面的浆液不易干燥,减少了辊筒表面产生浆膜。片纱在接触第2压浆辊之后,由于采用了浸入的辊筒,因此即使没有接触辊,纱片的排列也能够做到清晰整齐。

图16轧点和双压浆(压浆力40KN高压压浆)、

2、图8 为 中、低压上浆—浸渍和双压浆(压浆力20 KN及以下)

中、低压上浆采用浸渍方式的浸没辊,最低限度的减少了对片纱的损伤。第2上浆辊和接触辊是偏心的,接触辊带上来的浆液不会使纱片造成紊乱,纱片排列整齐,大幅度减少了并头或产升带状纱。利用接触辊可加深纱的内部的渗透,在去除多余的浆液后,由于是在不供给浆也的情况下进行最后的压浆,因此虽然采用中压压浆(最大20KN),但也可得到与高压压浆(最大40KN)相同多的压浆效果。利用中压压浆可使内部渗透较大,可生产出柔软性高的上浆纱。即使是中、细支纱也可以减少经纱毛羽和减少断头的发生。

图17、中、低压上浆—浸渍和双压浆(压浆力20 KN 及以下)

五、TTS10S浆纱机的烘干系统

1、烘干效果均匀,烘干能力提高是TTS10S浆纱机的烘干系统的一大特点,在设置烘干技术时考虑到上浆经纱的伸长率,首先上浆后的经纱垂直进入烘房的预烘锡林,预烘锡林是积极传动的可防止加减速度时对经纱伸率的影响,减少经纱伸长率。

2、主烘锡林采用半积极式的磨擦传动的方式,使经纱在主烘筒上吸收烘干而热收缩,保持纱的伸率。

3、确保了片纱与烘干锡林的接触长度,使毛羽倒伏情况良好。

4、由于烘干锡林是并排配置,能做到各片纱的干燥条件一样,从而使全部经纱得到均匀的烘干效果。

5、由于确保了预烘锡林与片纱的接触长度,可以防止上浆经纱急速烘干,可分为两个纱片分别烘干,与水冷式湿润分绞棒配合,实现良好的毛羽倒伏,由于从最后压浆辊到预烘锡林的距离短,可防止纱的侧滚。双浆槽也可加工强度不高的经纱。

6、TTS10S浆纱机的浆纱技术使浆后的纱的毛羽比浆前将减少70%以上

六、多单元分节单独应用AC矢量电机传动及经纱张力控制技术

1、恒定的经纱张力控制包括经纱从在经轴架上的退绕经过上浆、烘干及织轴的卷取的全部过程,好的张力控制必须做到受浆的经纱的全部累计伸长率控制在1%以内。使后工序经纱在高速喷气织机织造时具有较大的伸长率,断裂功高,经向断头减少,提高喷气织机的生产效率。

2、多单元传动技术在许多浆纱机上早已得到应用,如果是双浆槽的浆纱机,多用8电机分段传动;也有三浆槽的浆纱机生产色织或多品种经纱上浆,用12个电机分别分段传动。以控制各段经纱的伸长。提高喷气织机的断裂功。

3、在上浆、烘干、卷取等不同位置配置了单独的AC矢量电机,应用T-MDS计算机控制系统进行数字伸长控制。由于是数字电机控制,因此对经纱张力控制是高度再现性和精密的控制。也可简单的切换使用单浆槽上浆或双浆槽上浆。单浆槽上浆适于较少经纱或强拈纱;双浆槽可在浆纱机上同时加工生产不同的伸长率的异种或不同粗细品种的纱支。也可设置不同速度两种摸式,可防止由于热收缩引起的异常张力,单独的AC矢量电机使浆纱张力和伸长率受控而得到高质量的上浆经纱。伸长的设定与显示都可通过T-MDS计算机的屏面上进行。正确的合理的多电机传动方式可保证在线受浆的经纱的全部累计伸长率低于或等于1%。TTS10S浆纱机采用的多节传动方式的数字伸长控制方式是应用多个单独的AC矢量电机在-MDS计算机控制下运行的,因此受浆后的经纱的伸长率低。能保持再现性及质量的稳定一致性。

3、TTS10S浆纱机通过应用AC矢量电动机实现对卷取张力的控制,可在T-MDS上任意设置最大6000N(车速125米/分)或最大7500N(车速100米/分)的很广范围内卷取张力,以高精度进行控制。而且能控制任何织轴轴径。更换经轴时的片纱的生头操作通过生头同装置在开始卷绕时对经轴轴径和送经辊进行同步控制。在生头结束后通过向张力控制的切换,可很容易的进行生头卷绕。

图18、TTS10S浆纱机多单元单独的AC矢量电机控制系统图

3、TTS10S浆纱机通过应用AC矢量电动机实现对卷取张力的控制,可在T-MDS上任意设置最大6000N(车速125米/分)或最大7500N(车速100米/分)的很广范围内卷取张力,以高精度进行控制。而且能控制任何织轴轴径。更换经轴时的片纱的生头操作通过生头同装置在开始卷绕时对经轴轴径和送经辊进行同步控制。在生头结束后通过向张力控制的切换,可很容易的进行生头卷绕。

图19、TTS10S浆纱机采用AC电动机对卷取张力的高精度控制

4、TTS10S浆纱机对经轴架退绕张力的控制:应用气压锡林对个别带式制动系统进行反馈控制。由于通过精确及反应能力灵敏的电气式张力检测和无接触检测的并用,以与经轴卷绕直径成比例的空气压力为基础进行反馈控制。因此在浆纱机加速减速时也可获得稳定的张力值。此外也有在经轴架上配置张力控制的专用链条滑轮的特别规格的装置,能对经轴的震动在经轴与离合器的接合处部份吸收,使张力控制更稳定。

5、此外还有双系列张力控制装置,可对两个浆槽分别进行张力控制。

七、T-MDS计算机技术的应用

1、应用T-MDS计算机控制装置对TTS10S浆纱机进行综合性的控制及运转管理。利用触摸式键盘的操作和采色图形的显示,可实现简便的操作并可通过故障排除系统迅速反应出现的故障。T-MDS自动控制功能还可通过利用T-Tech—japan推荐的上浆率条件进行设定的简便操作并在画面上显示。

2、利用以太网(LAN)的连接,在接通LAN时,可在办公室的主计算机上非常简便的进行检查以及预约日程的设定等运转管理。

3、假如T-MDS出现故障,由于T-MDS采用了及时而简便的条件设定和显示的防故障系统,可迅速的排除故障。

4、T-MDS 正常功能的应用

①、可对浆纱机的温度、张力、伸长、压浆力等进行设定并自动控制与显示;

②、可对运转状况的进行在线监控,可对出现故障时的检测点给与帮助;

③、可自动设定运转条件并进行监控,也可任意变更运转中的条件;

④、通过输入的纱种、纱支、经轴架数量、总经根数及浆槽等,计算机可以自动推荐使用的浆纱条件

⑤、可统计记录并可输出300个品种的产质量信息及运转条件,防止操作失误。

⑥、可与以太网连接(LAN)(可做到三级联网)

5、T-MDS选用的功能

①、通过组合式回潮率的控制,可包持最适宜的水份;

②、由于采用了SMP上浆监控装置,可及时的检测并显示上浆量;

③、对浆掖浓度的控制上所设定的数值进行控制,消除了浆液浓度不匀的现象;

④、利用SST辅助端子可在T-MDS发生故障时很简单的设定条件并进行显示;

⑤、利用T-PMS管理系统,可通过主计算机进行运转管理。

6、T-PM的功能(T-Tech preparation management System)(二级联网)

①、在主计算机上安装T-PMS(T-Tech ,japan准备工艺管理系统)可从办公室直接对各机台进行集中管理;

②、T-PM可使设定条件的中心管理在各机器之间得到统一,防止发生设定错误的同时还有助于生产管理;

③、在主计算机上还可以得到通过T-MDS所收集的数据。因此可实施对运转效率的管理,还可对报警和故障情况进行监视;

④、可传递各加工工艺之间的信息

津田驹 在2011年巴塞罗纳ITMA展出的TTS10S浆纱机与HS20及 HS40浆纱机一样是上浆后的经纱上浆后采用片纱无接触垂直引进烘房技术,这是在短浆纱技术领域里独一无二的经纱进烘房的技术。这种片纱无接触垂直引进烘房技术具有很大的优点,首先是浆后的经纱在进入烘房前浆液沿着纱体均匀的分布,尤其沿整个纱的圆周上浆液是更均匀,平行进烘房的经纱上的浆液由于浆液的重量使在纱体上的浆液的分布是纱体上面比下面少而薄。可想而知片纱无接触垂直引进烘房技术使浆液对纱体的被复情况要比平行进烘房好的多。这种无接触垂直引进烘房技术是理想的上浆技术。在相同条件下由于浆液对出浆槽进烘房之间经纱的被复在纱的上下及沿圆周方向都很均匀,因此上浆后的经纱的毛羽要少,纱的强力要高。TTS10S浆纱机的浆纱技术使浆后的纱的毛羽比浆前将减少70%以上,这种浆纱机机构的设计是浆槽在下面,烘房在上面,工作人员操作方便,可接近浆槽四周操作。因此,在2007幕尼黑ITMA及2011年巴塞罗纳ITMA展出的TTS10S浆纱机及 HS40浆纱机的片纱无接触垂直引进烘房技术都受到展会的肯定,片纱无接触垂直引进烘房技术应当在今后得到进一步的发展与应用;。此外津田驹展出的TTS10S浆纱机都充份应用了T-MDS计算机在浆纱机上的作用。使TTS10S浆纱机处于计算机的监控之下。对于浆纱机的温度、张力、伸长、压浆力等工艺参数进行设定并自动控制与显示及管理。还可自动设定运转条件并进行监控,也可任意变更运转中的条件;可统计记录并可输出300个品种的产质量信息及运转条件,防止操作失误;可与以太网连接(LAN)(可做到三级联网),进行三级生产质量管理;TTS10S浆纱机通过应用AC矢量电动机实现对卷取张力的控制,可在T-MDS上任意设置最范围内卷取张力;多单元传动技术在许多浆纱机上早已得到应用,如果是双浆槽的浆纱机,多用8电机分段传动;也有三浆槽的浆纱机生产色织或多品种经纱上浆,用12个电机分别分段传动。以控制各段经纱的伸长。提高喷气织机的断裂功。在上浆、烘干、卷取等不同位置配置了单独的AC矢量电机,应用T-MDS计算机控制系统进行数字伸长控制。因此对经纱张力控制是高度再现性和精密控制。由于确保了预烘锡林与片纱的接触长度,可以防止上浆经纱急速烘干,可分为两个纱片分别烘干,与水冷式湿润分绞棒配合,实现良好的毛羽倒伏,由于从最后压浆辊到预烘锡林的距离短,可防止纱的侧滚。双浆槽也可加工强度不高的经纱。总之,日本津田驹公司产的垂直进烘房的TTS10S浆纱机优点很多,是值得我国在消化的基础上进一步改进与提高的机型。

第三单元、自动穿经机及结经机

现代的经纱的穿经及结经等动作已实现了全自动化,在准备工序应用机器人完成自动穿经的任务,比人工穿经的速度快而适应性及质量都比人工好。每分钟可穿200根经纱(包括穿综及穿筘)。2007年幕尼黑及201I巴塞罗纳ITMA展出了许多自动穿经及自动结经机。展出的 最新的自动穿经机,具有许多新的技术特点:可以穿多片的经纱并能在穿经前检查规格及每根纱的颜色,防止错穿并最大限度减少疵点,提高经轴质量。结经机也有许多改进,主要适用与粗、中支纱。在结头前应用光电传感器对纱进行检验,以防止双纱等疵点纱结入。新的结经机最适于结中、粗支纱。

经纱在浆纱之后,还要经过一些准备后才能上织机织造。高挡的时装面料的经密很大,要求经纱在织造时能实现开口清晰,经轴质量及经纱开口的要求很高。当新的织物品种开始生产时必需将经纱重新穿入织机上的一些专件与器材,如综丝、停经片、钢扣等。结经机的作用是原织物品种继续生产而老经轴用完要更换新轴时,要把新旧经纱结起来。

当代的穿经及结经已实现了全自动化并且穿经已应用类似机器人的机械动作完成。自动穿经的速度很快。在2007幕尼黑ITMA及2011巴塞罗纳ITMA上展出了全自动穿经机及结经机展示了织造工程自动化的前景,使织造全自动化又有了新的进步。

全自动穿经机及结经机的特点是速度快、自动化水平高、穿经机及结经的质量高、可防止综丝内双纱并消除穿经图案中错重误的复出现的疵点。在2007幕尼黑ITMA上展出了全自动穿经机及结经机有STAubli等公司开发的全自动穿经机及这两个新产品改进了织前准备的自动化水平。不仅自动化水平高,而且织前准备的质量水平也大为提高。

1、STAubli公司展出了新的全自动穿经机—SFIR,取代了原自动穿经机,经过20多年研究与试验自动穿经机—SFIR具有许多新技术,可适应许多种织机可以穿多片经纱综

组件并可在穿经之前检查每根经纱粗细及经纱的颜色。这个功能可防止综丝内双纱并消除穿经图案中重复出现的疵点。这一项重要的进步提高了织前准备的质量。每根经纱由在穿经机上的真空抓钳抓取以完成穿经动作。穿经机上配有光电系统,以控制自动穿经动作。双纱检测器可防止任何双纱绞在一起。每分钟可穿200根经纱。主要的技术数据是包括可将1片或2片综8列经纱穿入综丝眼里。每根经纱要穿两个不同的综丝,每公分可穿50个筘, 有自动双纱检测及对色纱颜色的鉴别功能。应用莹光屏接口的显示自动监控图案颜色的循环。新型的Staubli自动穿经机不仅穿粗支纱,还可很方便的穿细支纱,最适于中、粗支纱。是很理想的自动穿经机,具有自动化网络的特点。现代化电子技术使自动穿经机成为现实。而且在穿经前光电传感器可分别检测每一对纱的情况,可将纱疵检测出来并可很简单的于以纠正。这是Staubli自动穿经机的专利技术。可很可靠的完成纱疵检测的任务并不需要一些特别的组件,也不需要进行专门的调节。能保证不会有双根纱同时穿入一个眼里。

图20、STAubli自动穿经机SFIR外形图

自动穿经机的技术进步不仅提高了穿经,而切使穿经质量大为改进,是织前准备的重要发展。

2、KNOTEX GMBH在2007幕尼黑ITMA及2011巴塞罗纳ITMA上展出了新的结经机,KNOTEX GMBH公司具有55年的历史,是世界上结经机最早的公司,有全自动结经机及半自动穿经机, Titan的KM型结经机是独一的对每根经纱进行两次检查的结经机,这是Titan 公司的结经机检查双纱的优点。Titan的KM型结经机是具有先进的性能及电子程序控制的机器,可加工各种品种、纱支。机器有各种形式,有用分经装置,也有不用分经装置的。可做到连续的对每根经纱进行选择。独特的双选择系统能保证把双纱在分经时把纱分开。应用调节系统可以调节单根纱或双根纱结头。机器上在分纱部分配有双纱检测器并在穿经时是可发现双纱。高科技的自动穿经机及自动结经机发展使织前准备的产质量有了很大的提高,也节省了用工,使织造全自动化又大大的向前推进了一步

无梭织机的织前准备技术包括原纱质量检验把好原纱质量关、自动络筒机、整经机、浆纱机、自动穿经机及自动结经机等工序。织前准备技术中的各个机器都对无梭织机效率有显著的影响。这些机器在不同程度上都实现了自动化和自动监控及自动检测,使织前准备技术有了很大的发展,产质量也大为提高。在高速、高效、低耗的方面显示出织前准备技术对提高无梭织机效率、速度及质量的巨大作用。无梭织机的织前准备技术,在不久的将来会进一步的发展,从而为无梭织机的产质量的进一步提高创造更好的条件。預计2011年10月在西班牙巴塞罗纳举办的国际纺织机械展览会将会展出更先进的织前准备。无梭织机的织前准备技朮将会展现出更新的面貌来。

参考文献

1、TTS10S短纤用浆纱机 (日本津田驹技术资料) T-TECH JAPAN

2、秦贞俊著 现代棉纺纺纱新技术”( M ) 上海 东华大学出版社 2008.7

3、秦贞俊著.世界棉纺织前沿技术(.M) 北京 中国纺织出版社 2010.6

4、秦贞俊著。现代化棉纺织生产技术的发展( M ) 上海 东华大学出版社 2012.1

5、秦贞俊著 现代喷气织机机应用 ( M ) 上海 东华大学出版社 2008.7

6、秦贞俊著 现代棉纺织工程产品质量的监控与管理( M ) 上海 东华大学出版社 2011.6

7、秦贞俊 喷气织机织前准备技术的新发展(J)全国浆料和浆纱技术2010年年会论文集 P214-220