1前言

在染整湿加工过程中,有两种降低带液率的方法:脱水和局部或有限施加水分。在第一种方法中,织物首先在液体中浸渍,然后用压、吸或其它方法脱去过多的液体。用此法只能有限地降低带液率,因为纤维内和纤维间细小的毛细管通道中的液体是难以用机械方法去除的。故此法不能使带液率降低到40%以下。第二种方法则可使带液率降低至10%。然而,棉织物为充分渗透,且使化学品在织物上均匀分布,因此工艺带液量不能小于30%。有限施加工艺有输液带给液、照相凹版辊、配量刮刀辊、喷雾法、雷玛燃烧法(Remaflame)和泡沫施加法。其中,泡沫染整工艺有望成为湿加工的发展方向之一。

2泡沫染整[1]

泡沫染整是将染整工作液通过发泡,制成泡沫体系后施加于织物上的一种低给液染整工艺。在泡沫加工过程中,工作液中的部分水被空气替代,替代程度愈高,水的消耗愈少,节能愈多泡沫加工可以提高生产效率,进行湿湿加工,减少废水,降低染料及化学品的泳移,能更有效地利用工作液中的化学品和染料减少化学品的消耗以及控制染料和化学品在纤维或织物内部的渗透。泡沫染整的诸多优点使织物湿加工总体成本大大降低目前较成熟的泡沫工艺有泡沫整理、泡沫印花、泡沫染色等。

2.1染整用的泡沫

泡沫是一种有大量气泡、分散在液体连续相中的胶体体系。从外部向液体注入空气并混合后,喷射制成泡沫,称为分散型泡沫;利用化学反应或物理变化(温度及压力),使气体溶解在液体内制成的泡沫,称为浓缩型或压缩型泡沫。纯液体不能产生泡沫,当在溶液中加入表面活性剂后,能在气液界面上形成界面吸附,降低液体的表面张力,从而有利于发泡和提高泡沫的稳定性。泡沫中气相和液相的比例称为发泡倍率,即一定体积未发泡液体质量与同体积泡沫质量之比。如发泡倍率为1∶5,即指1份液体被4份空气所稀释。

成功的泡沫加工,很大程度上依赖于泡沫的稳定性。如果泡沫不稳定,它会迅速破裂排液,织物带液率便难以控制;若泡沫太稳定,会发生化学品与染料渗透不充分和织物带液率偏低的现象。因此,泡沫稳定性与均匀施加的加工参数有关。稳定的泡沫虽然处于具有高表面能的热力学不稳定状态,但由于势垒关系而处于一种亚稳定状态。

2.2发泡液的配制

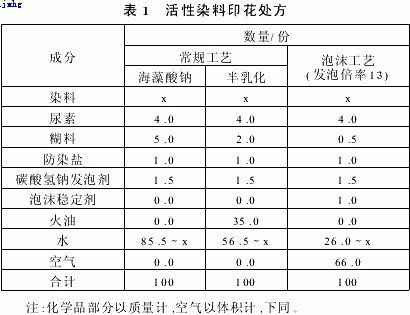

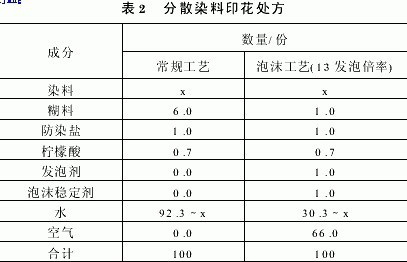

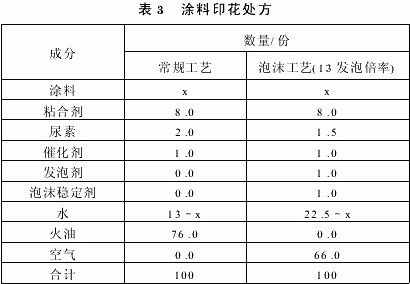

在制订泡沫加工处方时,可参考发泡效率、泡沫稳定性、排液速率、发泡剂和泡沫稳定剂与染料和其它纺织助剂相容性等参数。发泡过程的处方主要是从常规加工处方中去除所需减少的水分,加入选定的发泡剂和泡沫稳定剂,然后混入规定发泡比所需的空气而制订的。与含有10份固体和90份水的常规处方相比,当发泡倍率为1∶2时,泡沫处方中含有10份固体,40份水和50份空气。由此可见,泡沫处方代替常规处方可节约55.5%的水和相应的能耗。活性染料、分散染料和涂料的典型泡沫印花处方(发泡倍率为1∶3)与常规处方对比,分别见表1-3。

由表1~3知,泡沫工艺处方中大量的水被空气取代,完全不用火油。此外,在活性和分散染料印花浆中糊料用量也大为减少。

2.3泡沫施加装置国外已有三十多家公司开发了泡沫染整设备,比较著名的有美国Gastoncounty公司的FFT体系,德国K櫣sters公司的单面、双面泡沫染整设备,德国Monforts公司的真空泡沫染整设备,荷兰Stork、StorkBrabant公司的圆网泡沫印花机,奥地利Zimmer公司的磁棒泡沫印花系统等,以及国内研制的SP、SP2型双面施泡机,YJ200 800型发泡机。

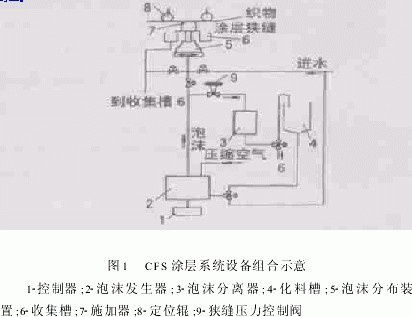

2.3.1泡沫渗入织物主要取决于装置的压力(发泡比)。另外,泡沫粘度、织物多孔性、织物可润湿性和化学品的润湿特性也有影响。液体和空气输入速率之间的发泡比关系特性愈高,装置中压力亦愈高,在施加点的压力就愈大。混合器的速度决定了气泡的大小和均匀性,系统的化学性质是可获得最大发泡率的主要决定因素。Gastoncounty的CFS泡沫施加技术可以调整发泡比,而不影响施加速率。图1是CFS涂层系统设备组合示意图。该系统特点为:

(1)抛物线施加器适应低半衰期施加,但所有的泡沫老化程度相等。

(2)实施泡沫工艺,减少化学品废料排放。该系统的对策之一,当准备或开始起动时,通过泡沫分离器传递泡沫。该装置从泡沫中去除空气,且使溶液返回,以便利用;对策之二是吸收该装置中所存排液,并传输到收集槽中,以获得“零排放”效果。冲淡的溶液可回到化学品混合器中进行测定,亦可用于配制下一批的输入液。

(3)系统中的收集槽用以收集泡沫、洗涤水等,以改善操作清洁和安全程度。

(4)许多发泡化学品系统干燥速度快。当施加器头部涂层狭缝正在冲洗时,一个旁路系统使泡沫绕行到分离器。装置中的泡沫并不暴露于空气中,不会干燥。留在施加头中的泡沫流到槽中,然后流入收集槽。

(5)生产速度超过150m/min时,需改进施加器喷嘴设计。在高速生产时,薄空气层的存在妨碍了泡沫充分渗透到织物内。Gastoncounty在喷嘴设计中结合一种空气翼片和出口叶片,使表面光滑、多孔的织物速度超过300m/min。2.3.2Datacolor公司的Autofoam泡沫整理机,可进行渗透或涂层整理。其泡沫施加方式主要有三种[2]:

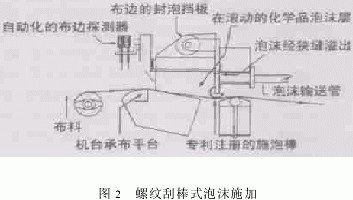

(1)螺纹刮棒式如图2所示,将一定量的泡沫刮在织物上,并用控制器自动监测车速及控制化学溶液流,达到所要求的带液率;监测泡沫层的变化以控制发泡比,从而达到稳定及均匀的泡沫施加。

一般化学品整理采用定管输送式,即泡沫从主管道到分支管,再到一缓冲槽,经过一条狭缝溢出,送至螺纹刮棒前的泡沫层区;用于高粘度或高固体含量的浆料,如地毯的背胶、PU或亚克力涂层、装饰布的阻燃整理等,可采用导管往返式,它是由主管道直接连到泡沫层区,通过导管左右往返的移动,将泡沫送至泡沫层区。

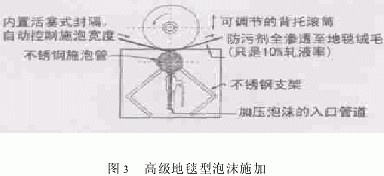

(2)高级地毯型施泡系统属吹泡式(见图3),即泡沫直接由管道末端的狭缝中送出。当地毯绒毛向下通过背托滚筒时,地毯微弯而使绒毛层张开,此时施加泡沫,使其达至毛根,使整个绒毛层均匀沾上化学溶液,而且带液率可控制在8%~10%左右。

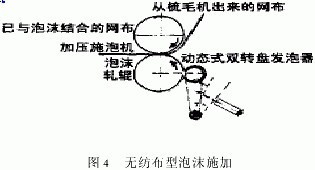

(3)无纺布型直接将粘合剂发泡后吹在轧液辊上(见图4),借助其滚动将泡沫带至轧液点,代替了传统的溶液槽及刮液辊。传统方法的带液率是300%左右,而无纺布型施泡系统带液率减半,达150%,显著降低烘干的能耗。

Autofoam泡沫整理机设有全自动控制器,可记录500个程序,操作界面友好、简单。配有磁感应的液体流速计及气体质量流速计,可准确控制发泡比,化学溶液泵的转速可控。当输入布重、带液率及布速等参数后,可即时计算出化学溶液的消耗率,并准确控制。泡沫后整理机上还配有布边探测器、联动封边挡板,以控制加工宽度。

2.4灯芯绒泡沫染色和整理的经济性[1]

(1)FFT泡沫施加机,采用圆筒夹套式,上接狭缝式刀口(见图1),在一定压力下将泡沫均匀涂布于织物上。该系统具有应用半稳定或亚稳定态特性,泡沫质量容易控制;在压力下施加泡沫,可控制织物的渗透性,瞬时渗透最快为0.01s,而单面给液或辊筒、刮刀等施加系统,则难以控制泡沫的渗透程度。(2)可进行相同或不同的双面泡沫染整,施加不同或相同的化学药剂和染料,开发新花色品种。(3)应用快速分解泡沫体系,提高产品手感和施泡均匀性,有利于提高产品质量。(4)施泡机采用气动探边及液压执行机构,加上端封机构,可保证施加的密封性和防止振动引起的给泡不匀及泄漏,并可在低张力下整理张力敏感织物和低张力织物。这些都有助于提高产品质量。(5)国内引进的FFT系统,采用活性染料泡沫染中条灯芯绒,既可用作印花地色,也可作服饰面料。由于是单面染色,其百米染化料成本从2.64元下降为1.32元,若以年产1000万m计,则可节支13.2万元,若该厂染色全部由FFT机加工,年产量不少于3000万m,节省的染化料费用将十分可观。(6)灯芯绒采用FFT机加工,因不经轧辊轧压给液,有益于绒条丰满直立,并可减少因烘筒烘燥产生的泳移现象。(7)采用FFT机进行灯芯绒泡沫染色和整理,由于给液率仅为20%~25%,大大低于普通浸轧法的轧余率,年节省烘燥用煤约188t,节水1324.6t,全年以3000工作时计算,则节约用电11100kW·h。(8)由于泡沫施加系统比较完备,几乎很少有污水排放,有利于清洗生产。

2.5斯托克FP-Ⅱ型泡沫印花系统[1]

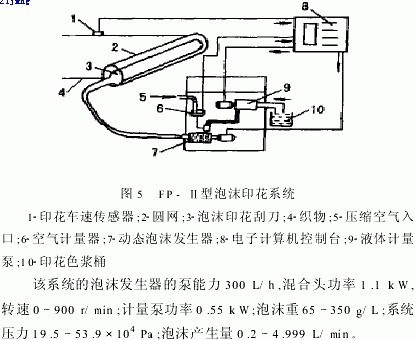

FP-Ⅱ型泡沫印花系统如图5所示。该系统由泡沫发生器以及装有电子计算机的控制台和泡沫刮刀三部分组成。电子计算机控制系统可根据输入的各个参数,即色浆重、泡沫色浆重、布幅宽度、每平方米织物上泡沫色浆的用量、印花面积和计算机采集到的印花机车速等,经自动计算后对泡沫发生器发出指令,泡沫发生器再根据指令工作。

泡沫色浆进入刮刀进浆管后,沿着管道分成两路,分别在刮刀的两端进入刮刀,使得在刮刀内部沿长度方向的各点上的泡沫分布均匀一致,然后分别从两个狭缝中流出(两狭缝的缝隙宽为0.12~0.65cm),方向相反。泡沫流经刀口,受刀口的压力,泡沫浆透过圆网转移到织物上。泡沫印花的圆网目数应选用80、100、125目,目数愈高,印制效果越好;网目数过低,如60目,则易在印花织物上产生干涉波条纹,而导致印花不匀。

装有电子计算机的控制台能显示印花车速(0~126m/min)、输入的色浆量(0~500g/m2)、输入的布幅宽度(65~320cm)、输入的泡沫充满刮刀的时间(55~100s)、输入的泡沫色浆重(65~350g/L)、输入的指令设定车速(0~127m/min)。例如工艺车速设定为40m/min,电子计算机计算后随即指令印花机加速至该值,泡沫发生器产生相应的泡沫量,使其在整个加速过程中,印制在织物上的泡沫色浆用量与输入的泡沫色浆用量一致,以确保织物得色浓淡一致。计算机在指令印花机加速的同时,指令泡沫发生器定量生产泡沫,包括泡沫的提前量。因为从泡沫发生器混合头生产的一定量的泡沫,经软管送入泡沫印花刮刀需要一定时间,一旦停车,此时泡沫发生器仍能保持7s,以保持停车前的泡沫需要量,从而确保在惯性减速过程中,印花机内织物色泽与正常运转时相同。

以印花面积50%的一套色花型印制5万m为例,比较泡沫印花与常规印花工艺,前者可以节省印花色浆55%,降低成本38%,且印制效果好,织物手感柔软。

2.6毛巾织物平网泡沫印花

泡沫工艺应用于毛巾织物印花时,随着刮刀刮动,泡沫体系中气泡的液膜很快脱水,泡沫壁的厚度降低,其粘度也随着下降,直到泡沫破裂。色浆很容易透过筛网印到织物上,渗透到织物表面,并很快被吸收。

从泡沫印花机理来看,巾被行业特别是用热台板平网印花,可改用冷台板印花。由于泡沫浆的体积膨胀了3~4倍,给浆量只是常规的1/2或1/3,不会造成渗化糊色等疵点,大大节约了能源。

产生具有一定特性的泡沫是泡沫技术的关键。某厂采用普通搅拌机以2000r/min搅拌8min,可获得良好的发泡效果。在普通的平网印花机上实施泡沫印花工艺,要求泡沫均匀、半衰期长、稳定性和流变性好。采用十二烷基硫酸钠与JFC拼混,用量以2%为佳。用量过低达不到一定的发泡比;用量在2%~3%之间,无明显差别;用量4%以上,发泡液容易发泡大、粘度大或原浆液混浊,这主要是由于超过临界胶束浓度所致,使之不能正常使用。泡沫稳定剂采用2%的十二醇为好,能增加泡沫中气泡壁的表面粘度,起保护膜的作用,并能显著地降低界面自由焓,从而提高泡沫的稳定性。泡沫印花所用增稠剂,应选择有利于泡沫活性、泡沫涂料印花性能的增稠剂,以海藻酸钠浆粘度4Pa·s计,用量10%最为理想,半衰期长达6h以上,流变性好,适合于直接印花。

制备泡沫浆时,可先用一定温度的少量水溶解活性染料,然后加发泡剂及一定量的水调匀,加入增稠剂,以2000r/min高速搅拌4min,再加入稳定剂搅拌4min,得到具有一定发泡比的均匀泡沫浆。发泡剂不能用超过40℃的热水溶化,否则会出现原液混浊和发泡比不一致的现象。制备时不宜将稳定剂与其它助剂一同加入,否则难以起泡,造成发泡比不一致。烘燥时间约为常规工艺的三分之一,活性染料印花后需要汽蒸、后处理,涂料印花烘干后则为成品。为了保持泡沫浆连续使用,可用搅拌机定期或连续不断地搅拌,此操作不影响其发泡比。

泡沫印花印制浅、中色时,其发泡比、泡沫的稳定性和染料的溶解性一般较好;但印制深色(3%以上)时,由于泡沫印花的特点是给液量低,客观上造成染料浓度高,从而使染料溶解性能降低,特别是用活性蓝KCR、蓝KR、红K2BP、元KBR等染料。尿素在常规工艺中的作用是助溶,而在泡沫印花中却不能使用或尽量少用尿素。这是由于尿素本身含有氢键,能提高染液表面张力,有消泡作用。此外,尿素与十二醇发生化学反应,会导致泡沫无法形成。为此,应使用超细粉的活性染料,以解决溶解问题。高浓的染液密度大,导致在一定的发泡条件下难以起泡,可利用阴离子型发泡剂和非离子型发泡剂各自的特性,调节两者比例,分别制成相应于染料浓度的深、中、浅的不同比例的发泡剂。在普通平网印花机上,印制床单、毛巾织物的发泡比为1∶3.5~4。

发泡比为1∶(3.5~4)时,可节约活性染料10%~15%,涂料40%左右。烘燥所需热能可节约50%以上,大大改善环境污染。泡沫稳定性好,流变性好,泡沫浆不沾刮刀、不拖刀、不易造成糊色等疵点。

3结束语

综上所述,泡沫染整具有如下优点:(1)减少单位质量织物烘干所需的能源。(2)加工时间明显减少,提高生产效率。(3)溶液的吸液率不受织物含湿量的影响,不需干燥,可直接加工织物。(4)不受织物吸水性的影响,可均匀加工织物,自动控制给液量。(5)因织物吸液率低,干燥工序中几乎无染料泳移现象。(6)加工中不会使织物表面变形,可提高柔软性,绒类织物毋需轧染。(7)变换工艺简便省时,灵活性和通用性高,在一次工艺过程中可进行双面涂层、给液、印花或组合使用。(8)减少环境污染。

参考文献:

[1]徐谷仓,陈立秋编.染整节能[M].北京:中国纺织出版社,2001,6.

[2]DTC科技(香港)有限公司.产品资料[R].