喷气涡流纺(MVS)是在喷气纺(MJS)基础上发展起来的一种新型纺纱技术,其纺纱速度是环锭纺速度的20倍左右。由于喷气涡流纺纱中纤维的平行伸直度较差,影响各纤维共同受力,纱线捻度较低、结构蓬松,虽然其成纱强力较喷气纺有了一定的提高,但仍无法与环锭纺纱相媲美,从一定程度上制约了喷气涡流纺纱技术的工业化发展速度。在以往的研究中,由于试验材料、试验条件、试验工艺的不同,染整加工对织物及纱线强力的影响结论不一,有研究认为染整加工对纱线强力有损伤,也有研究认为控制适当的染整加工对织物或纱线有增强作用。本文通过对喷气涡流纺纱线进行织造前染整前处理、染色及浆纱,分析其强力的变化情况。

1 试验部分

1.1 材料及药品

以喷气涡流纺CJ 11.7 tex机织纱为试样进行试验。染料:活性黄B-4RFN,活性艳红X.3B,活性染料KNG。浆料:淀粉,JD.I环保浆料,JD. Ⅱ环保浆料,织造油剂NCO。助剂药品:煮练酶 JN.600,高效精练剂TA一109,渗透剂JFC,100%氢氧化钠(分析纯),30% 双氧水(化学试剂),无水碳酸钠(分析纯),无水硫酸钠(分析纯)。

1.2 仪器与设备

YG086型缕纱测长机、HHS型电热恒温水浴锅、小轧车、101A 型电热鼓风干燥箱、GL一3250A 型磁力搅拌器、YG(B)021D一5型电子单纱强力机、FA2004 AEU-810型电光天平。

1.3 试验方法

1.3.1 前处理工艺

采用不同浓度的煮练酶JN一600对试样进行酶氧一浴法练漂,配方其他成分为精炼剂3 g/L,渗透剂JFC 1 g/L,30% H2O2 12 g/L。练漂工艺条件为浴比1:50,温度60℃ ,时间60 min。前处理工艺流程如下:

纱线润湿一练漂— 一热水洗— 温水洗— 冷水洗一晾干

1.3.2 染色工艺

练漂后染色配方为活性染料(O.w.f.)2%,无水硫酸钠30 g/L,无水碳酸钠20 g/L,渗透剂 JFC 2 g/L。染色工艺流程如下:

纱线润湿投入染液(x型染料的染色温度为 25 ℃,KN型染料的染色温度为50℃ ,B型染料染色温度为60 ℃,10 min)一加元明粉(促染 20 min)— 升温(X型染料的温度升为25 ℃, KN型染料的温度升为60℃ ,B型染料的温度升为70℃)一加纯碱(固色30 min)一水洗后处理

1.3.3 无PVA 上浆工艺

浆料配方为淀粉100 g,JD—I环保浆料15 g, JD一Ⅱ环保浆料10 g,织造油剂NCO 5 g。浆料含固量10%。调浆工艺如下:

放定量冷水一开搅拌— 投入淀粉,搅拌 5 min— 投JD一Ⅱ、JD—I— 搅拌10 min,升温至95℃ 焖浆30 min~40 min一定浓、定黏,备用— 浸渍纱线2 min— 压轧,烘干

喷气涡流纺(MVS)是在喷气纺(MJS)基础上发展起来的一种新型纺纱技术,其纺纱速度是环锭纺速度的20倍左右。由于喷气涡流纺纱中纤维的平行伸直度较差,影响各纤维共同受力,纱线捻度较低、结构蓬松,虽然其成纱强力较喷气纺有了一定的提高,但仍无法与环锭纺纱相媲美,从一定程度上制约了喷气涡流纺纱技术的工业化发展速度。在以往的研究中,由于试验材料、试验条件、试验工艺的不同,染整加工对织物及纱线强力的影响结论不一,有研究认为染整加工对纱线强力有损伤,也有研究认为控制适当的染整加工对织物或纱线有增强作用。本文通过对喷气涡流纺纱线进行织造前染整前处理、染色及浆纱,分析其强力的变化情况。

1 试验部分

1.1 材料及药品

以喷气涡流纺CJ 11.7 tex机织纱为试样进行试验。染料:活性黄B-4RFN,活性艳红X.3B,活性染料KNG。浆料:淀粉,JD.I环保浆料,JD. Ⅱ环保浆料,织造油剂NCO。助剂药品:煮练酶 JN.600,高效精练剂TA一109,渗透剂JFC,100%氢氧化钠(分析纯),30% 双氧水(化学试剂),无水碳酸钠(分析纯),无水硫酸钠(分析纯)。

1.2 仪器与设备

YG086型缕纱测长机、HHS型电热恒温水浴锅、小轧车、101A 型电热鼓风干燥箱、GL一3250A 型磁力搅拌器、YG(B)021D一5型电子单纱强力机、FA2004 AEU-810型电光天平。

1.3 试验方法

1.3.1 前处理工艺

采用不同浓度的煮练酶JN一600对试样进行酶氧一浴法练漂,配方其他成分为精炼剂3 g/L,渗透剂JFC 1 g/L,30% H2O2 12 g/L。练漂工艺条件为浴比1:50,温度60℃ ,时间60 min。前处理工艺流程如下:

纱线润湿一练漂— 一热水洗— 温水洗— 冷水洗一晾干

1.3.2 染色工艺

练漂后染色配方为活性染料(O.w.f.)2%,无水硫酸钠30 g/L,无水碳酸钠20 g/L,渗透剂 JFC 2 g/L。染色工艺流程如下:

纱线润湿投入染液(x型染料的染色温度为 25 ℃,KN型染料的染色温度为50℃ ,B型染料染色温度为60 ℃,10 min)一加元明粉(促染 20 min)— 升温(X型染料的温度升为25 ℃, KN型染料的温度升为60℃ ,B型染料的温度升为70℃)一加纯碱(固色30 min)一水洗后处理

1.3.3 无PVA 上浆工艺

浆料配方为淀粉100 g,JD—I环保浆料15 g, JD一Ⅱ环保浆料10 g,织造油剂NCO 5 g。浆料含固量10%。调浆工艺如下:

放定量冷水一开搅拌— 投入淀粉,搅拌 5 min— 投JD一Ⅱ、JD—I— 搅拌10 min,升温至95℃ 焖浆30 min~40 min一定浓、定黏,备用— 浸渍纱线2 min— 压轧,烘干

1.3.4 单纱强力测试方法

按照GB/T3916—1997《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》进行测试。温度(20±2)℃ ,相对湿度(65±3)%。夹口间距 500 mm,速度500 mm/min,测试30次取平均值。

2 结果与讨论

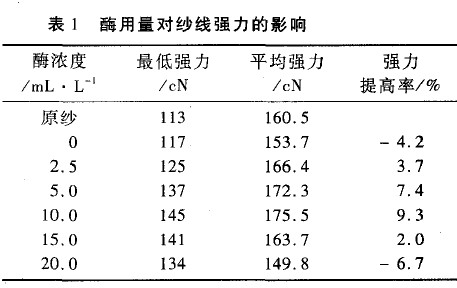

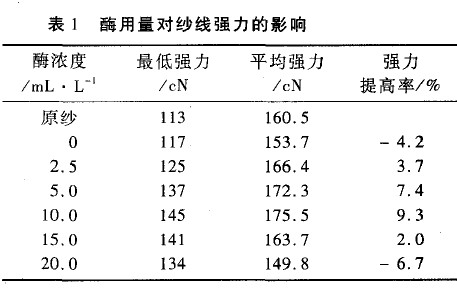

2.1 酶用量对纱线强力的影响

采用不同的酶用量对试样进行练漂。测试结果见表1。其中原纱中(160±10)cN纱线所占比例56.7%,(180±10)cN纱线所占比例16.7%;酶浓度为10 ml/L时,试样中(160+10)cN纱线所占比例为46.7%,(180±10)cN纱线所占比例为 36.7%。

由表1可知,在酶氧一浴练漂工艺中,酶用量对纱线强力的影响较大。随着酶用量的增加,断裂强力值逐渐提高;当酶浓度为10 mL/L时,断裂强力值达到最高,比原纱断裂强力提高了 9.3%;酶用量超过10 mL/L时,强力有降低趋势。另外,经过酶氧练漂前处理后,纱线毛羽明显变短、减少,该现象对织造有利。

酶用量太低,达不到精练效果;若用量太高则会损伤纤维,导致纱强降低;若用量适当,不仅可除去纤维素纤维表面的杂质、达到精练效果,还能提高纱线强力及强力均匀度。分析强力提高的原因可能有以下几点。首先,喷气涡流纺纱线结构蓬松,经溶液湿热处理后,纱芯与包缠纤维均发生一定程度的膨化,使纤维问相互紧贴,填补了纤维间的空隙,纤维间的抱合力提高、摩擦力增大,降低了因纤维间相互滑脱而造成的纱线拉伸断裂的可能性,即纤维间摩擦力和抱合力的增加使纱线的强力提高。其次,纱线经过适度练漂前处理后,对纤维的取向度和结晶度影响不大,主要是去除了棉纤维中的初生胞壁,这部分结构中纤维素共生物含量较高,纤维素含量较少,聚合度较低,强度也不高,在拉伸过程中其属于强力薄弱环节。因此,去除这部分物质即消除了纤维表面不均匀的因素,减少了纤维中强力薄弱环节引起断裂的可能性,提高了纤维的强度均匀性,从而提高了纱线强力的均匀度。由试验数据可知,经过前处理后,纱线的最低断裂强力值提高,单纱强力在150 cN ~190 cN 之间的比例从73.4%提高到 83.4%。再次,练漂后的棉纱吸湿能力提高,随着回潮率的上升,纱线强力提高。

由此可知,将生物酶应用于染整前处理加工

中,不仅环保还能降低对纤维的损伤,甚至可以提高纱线强力。

2.2 染色对纱线强力的影响

采用3种染料对10 mL/L酶溶液处理后的练漂纱进行染色。测试数据见表2。其中练漂纱经 5% 活性艳红x.3B染色后,(180±30)cN纱线所占比例为86.7%,练漂纱经5%活性黄B-4RFN 染色后,(180~30)cN纱线所占比例为93.3%,练漂纱5% 活性翠蓝KNG染色后(180±30)cN纱线所占比例为86.7%。

由表2可知,不同类型的活性染料染色后对纱线强力均有不同程度的提高,提高率最大的为 B型活性染料,用10% 活性黄B-4RFN染色后对原纱的强力提高率达19.6%。X型活性染料染色后,对强力提高幅度也较大,但低于B型活性染料。KN型活性染料对练漂后纱线的强力提高不多。由此可以得知,染料对纱线强力的影响也较高,强力的提高与活性染料和纤维素纤维发生共价交联作用密切相关。而B型活性染料含有双活性基团,其分子结构比X型、KN型以及K型活性染料要复杂,分子量相对也高,相同条件下与纤维素纤维的共价结合能力更高、更牢固。另外,从测试的30组数据可以看出,高强力纱线所占比例有较大提高。

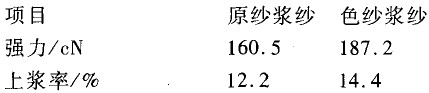

2.3 无PVA浆纱对纱线强力的影响

色纱在色织前仍需进行上浆处理,以进一步提高纱线强力和耐磨性以及伏贴毛羽。提高浆纱增强率的有效途径就是增大经纱内部吸浆量,改善纤维之间相互黏结程度。另外,浸透好的浆纱耐磨性比被覆好的浆纱要好;被覆好的浆纱易发脆,浆膜易产生裂纹,落浆多,易起毛。对喷气涡流纺原纱及经2%活性黄B-4RFN染色的色纱进行浆纱,工艺原则为“增强为主,多浸透,少被覆”。浆纱强力测试结果如下:

其中原纱浆纱中210 cN以上纱线占93.3%,色纱浆纱中230cN以上纱线占96.7%。由上可知,在相同浸渍、压轧条件下,色纱的上浆率比原纱高,说明染整加工可提高纱线的吸浆率;浆纱后,原纱和色纱的平均断裂强力均有较大提高,从色纱浆纱后的平均断裂强力来看,其浆纱后的强力可以达到织造要求。

3 结论

(1)将生物酶应用于染整前处理加工中,能降低对纤维的损伤,提高纱线强力。在其他参数相同的条件下,当酶浓度为10 mL/L时,练漂纱断裂强力值较高,比原纱提高了9.3% 。

(2)使用x型、KN型与B型活性染料分别对练漂后纱线进行染色,色纱强力均有不同程度的提高。其中,活性黄B4RFN染出色纱强力提高最大,2%的染料浓度对酶氧练漂纱进行染色,对原纱的强力提高率可达19.6%。

(3)选择无PVA 上浆工艺,原纱上浆率为 12.2%,平均断裂强力为228.6 cN,增强率为 42.4%,色纱浆纱后的上浆率为14.4%,平均断裂强力为265.3 cN,增强率为41.7%。色纱浆纱后的强力能够达到织造要求。

参考文献:

[1] 高娜芳.影响棉纤维强力的因素[J].中国棉花加工,2007(6):32.

[2] 裴泽光,俞兆舁,郁崇文.影响纯涤纶喷气涡流纱强度的因素[J].纺织学报,2008,29(12):22—24.

[3] 于津霞.喷气涡流纺(MVS)成纱结构及其织物性能的研究[D].山东:青岛大学,2007.

[4] 邓海英.棉织物混合酶前处理工艺研究[D].西安:西安工程科技学院,2006.

[5] 杭伟明.纤维化学及面料[M].北京:中国纺织出版社,2005:31.

[6] 周永元,洪仲秋,万国江,等.纺织上浆疑难问题解答[M].北京:中国纺织出版社,2005:17—205.

[7] 史博生,郑力.PR—su浆料完全取代PVA上浆工艺探讨[J].棉纺织技术,2008,36(6):24—28.

[8] 史博生,郑力.PR—su浆料完全取代PVA上浆工艺探讨[J].棉纺织技术,2008,36(7):24-28.