曹争艳,房宽峻,郝龙云,蔡玉青

传统的棉织物前处理一般包括退浆、煮练、漂白等多道工序,具有工艺流程长、能耗大、去杂效果差、耗水多、废水污染严重等缺点。纯棉织物生物酶短流程前处理利用混合酶对织物上淀粉、果胶、油脂、蜡质和蛋白质等杂质的催化分解作用,以及双氧水对色素、棉籽壳及其它残留杂质的氧化分解作用以去除杂质。采用生物酶短流程加工,可使杂质得到充分降解.防止其重新沾污织物。去杂效果较好.能够达到和碱处理相同的处理效果.且易洗尽、耗水少,对环境污染小。

l 实验部分

1.1 实验材料

织物:29.5 tex~29.5 tex.236根/dm~236根/dm纯棉机织坯布

药品:淀粉酶2000L,果胶酶(康地恩生物公司);30%双氧水,硅酸钠(化学纯);高氯酸,碘化钾,碘酸钾,氢氧化钠(化学纯);非离子润湿渗透剂JFC(工业级)。

设备:LCK一800纺织品毛细效应测试仪:YG65N型电子织物强力实验仪:全自动测色色差计ADCT一60一C:电热恒温水浴锅。

1.2 实验步骤

(1)一步法工艺:配制工作液→浸轧(两浸两轧,80%)→保温保湿(55℃,24 h)或者汽蒸(100℃,l h)→85℃热水洗三次→冷水洗→烘干→测试

(2)两步法工艺:配制退煮工作液→浸轧退煮液(两浸两轧,8O%)→保温保湿(55℃,24 h)或者汽蒸(100℃,1 h)→85℃热水洗三次→冷水洗→烘干→测试→浸轧漂白液(两浸两轧,80%)→汽蒸(100℃,1 h)→85℃热水洗三次→冷水洗→烘干→测试

1.3 测试

1.3.1 退浆效果的评定

为了更加接近于实际生产.采用工厂中常用的标准样卡比较的方法对退浆效果进行比较

(1)配制试剂:准确称取碘化钾10 g溶解于100mL蒸馏水中;准确称取碘0.635 g加入上述溶液中;用蒸馏水将上述溶液稀释至800 mL:在上述溶液中添加乙醇至1000 mL.混匀备用

(2)测试步骤:将试样在上述0.005 mol/L碘溶液中浸渍1 min:取出试样用水清洗后。用滤纸吸除多余水分,立即与标准样卡对比;1级最差,9级最好(退浆率在99%以上),一般情况下,退浆率应在7级以上。

1.3.2 毛效

采用快速毛效测试方法.在LCK一800纺织品毛细效应测试仪上测试25℃ 、30 min上升的高度。

1.3.3 白度

按照纺织品白度的仪器评定方法GB8425—87.在全自动测色色差计ADCT一60一C上进行测试

1.3.4 拉仲强力

按照GB/T3923.1—1997.第1部分.纺织品织物拉伸性能:断裂强力和断裂伸长率的测定;条样法在YG65N型电子织物强力实验仪上进行测试

2 结果与讨论

2.1 生物酶退煮漂一步法前处理工艺

曹争艳,房宽峻,郝龙云,蔡玉青

传统的棉织物前处理一般包括退浆、煮练、漂白等多道工序,具有工艺流程长、能耗大、去杂效果差、耗水多、废水污染严重等缺点。纯棉织物生物酶短流程前处理利用混合酶对织物上淀粉、果胶、油脂、蜡质和蛋白质等杂质的催化分解作用,以及双氧水对色素、棉籽壳及其它残留杂质的氧化分解作用以去除杂质。采用生物酶短流程加工,可使杂质得到充分降解.防止其重新沾污织物。去杂效果较好.能够达到和碱处理相同的处理效果.且易洗尽、耗水少,对环境污染小。

l 实验部分

1.1 实验材料

织物:29.5 tex~29.5 tex.236根/dm~236根/dm纯棉机织坯布

药品:淀粉酶2000L,果胶酶(康地恩生物公司);30%双氧水,硅酸钠(化学纯);高氯酸,碘化钾,碘酸钾,氢氧化钠(化学纯);非离子润湿渗透剂JFC(工业级)。

设备:LCK一800纺织品毛细效应测试仪:YG65N型电子织物强力实验仪:全自动测色色差计ADCT一60一C:电热恒温水浴锅。

1.2 实验步骤

(1)一步法工艺:配制工作液→浸轧(两浸两轧,80%)→保温保湿(55℃,24 h)或者汽蒸(100℃,l h)→85℃热水洗三次→冷水洗→烘干→测试

(2)两步法工艺:配制退煮工作液→浸轧退煮液(两浸两轧,8O%)→保温保湿(55℃,24 h)或者汽蒸(100℃,1 h)→85℃热水洗三次→冷水洗→烘干→测试→浸轧漂白液(两浸两轧,80%)→汽蒸(100℃,1 h)→85℃热水洗三次→冷水洗→烘干→测试

1.3 测试

1.3.1 退浆效果的评定

为了更加接近于实际生产.采用工厂中常用的标准样卡比较的方法对退浆效果进行比较

(1)配制试剂:准确称取碘化钾10 g溶解于100mL蒸馏水中;准确称取碘0.635 g加入上述溶液中;用蒸馏水将上述溶液稀释至800 mL:在上述溶液中添加乙醇至1000 mL.混匀备用

(2)测试步骤:将试样在上述0.005 mol/L碘溶液中浸渍1 min:取出试样用水清洗后。用滤纸吸除多余水分,立即与标准样卡对比;1级最差,9级最好(退浆率在99%以上),一般情况下,退浆率应在7级以上。

1.3.2 毛效

采用快速毛效测试方法.在LCK一800纺织品毛细效应测试仪上测试25℃ 、30 min上升的高度。

1.3.3 白度

按照纺织品白度的仪器评定方法GB8425—87.在全自动测色色差计ADCT一60一C上进行测试

1.3.4 拉仲强力

按照GB/T3923.1—1997.第1部分.纺织品织物拉伸性能:断裂强力和断裂伸长率的测定;条样法在YG65N型电子织物强力实验仪上进行测试

2 结果与讨论

2.1 生物酶退煮漂一步法前处理工艺

由于酶具有催化专一性.因此淀粉酶和果胶酶复配对纯棉织物进行前处理加工时.需要综合考虑到淀粉酶和果胶酶的活力及催化效果.因此使得淀粉酶和果胶酶的质量比从1:1到1:5.然后对不同处理方法处理纯棉织物的前处理效果进行比较

生物酶一步法处理处方为:酶30 g/L,30%双氧水10 g/L,JFC2 g/L,Na2SiO34 g/L;碱一步法前处理处方为:NaOH:20 g/L,30%H2O2:10 g/L,JFC:2 g/L,Na2SiO3:7 g/L。

2.1.1 不同前处理方法退浆效果比较

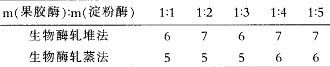

表1 酶退浆与碱退浆效果的比较

注:常规碱轧堆法、常规碱轧蒸法的退浆率均为7级

通过表1可以得出.织物采用生物酶处理时,退浆效果轧堆法要优于轧蒸法 这是由于轧堆时,处理温度较为缓和不会影响酶的活性.而在汽蒸的条件下,温度在100℃左右,酶会发生失活,因此轧蒸法的退浆效果较差 生物酶前处理与碱前处理比较可以发现.碱处理织物的退浆效果比较好。如何提高酶法退浆效果是需要进一步研究的内容。

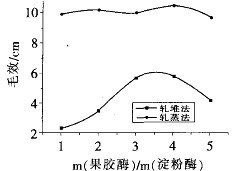

2.1.2 不同前处理方法对毛效的影响

通过图l可以发现.随着果胶酶与淀粉酶质量比的提高.织物的毛效逐渐提高 这是因为随着比例的提高.果胶酶的含量逐渐提高.对织物上影响润湿性的果胶能够更多地去除,因此,毛效会逐渐获得提高。在比例为l:4时.其毛效最高.大于1:4时,毛效反而有所降低 由于影响润湿性的不仅有果胶,还有蜡质,果胶酶只能专一的催化果胶,并不能去除蜡质,因此,采用生物酶处理织物的毛效很低.在工作液中加入少量的乳化剂应该能够提高其润湿性能。

图1 不同的前处理方法处理织物毛效的影响

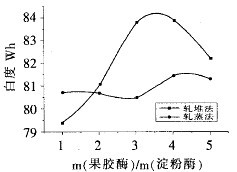

2.1.3 不同前处理方法对白度的影响

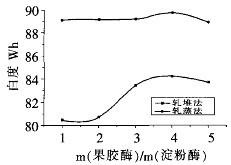

图2 不同的前处理方法对白度的影响

实验得出常规碱处理的白度分别是:轧堆法85.82,轧蒸法82.23;通过图2可以看到,在生物酶前处理之后.随着果胶酶与淀粉酶比例的增加,织物的白度逐渐增加.在比例为3.5:1~4:1的比例范围之内,织物的白度最大.这说明果胶酶的存在可以提高织物的白度.具体的机理仍需继续研究 生物酶轧蒸和轧堆法进行处理后的织物,以轧堆法处理的效果较好,这是由于轧堆法处理时间长.能够对织物进行充分的漂白 采用生物酶前处理织物能够达到传统的前处理织物的白度.因此.可以用生物酶代替碱进行前处理。

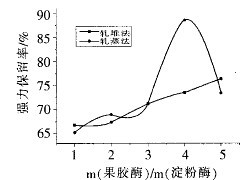

2.1.4 不同前处理方法强力保留率比较

图3 不同的前处理方法处理织物后强力保留率比较

实验得出常规碱前处理的强力保留率分别是:轧堆法75.83%和轧蒸法66% :通过图3可以看出,织物采用生物酶前处理的织物比常规的碱前处理的织物的强力保留值较高.这是由于酶的专一性,因此棉织物的纤维素纤维不会受到淀粉酶和果胶酶的影响.强碱会使织物发生强力脆损:生物酶轧蒸法处理的织物的强力保留率比生物酶轧堆法要好.这是由于轧堆处理时间较长.纤维上的杂质能够加速催化双氧水的分解速率.因此会造成织物一定的强力损失。而且.织物强力保留率最大1:4左右。

2.2 退煮+漂两步法前处理效果比较

由于上述退煮漂一步法前处理实验中.酶的活性可能会受到双氧水的影响.尤其是由于织物上含有大量的杂质.可以进一步催化双氧水的反应.产生大量的活性氧,影响酶的潘J生和催化能力,因此,本实验进一步探讨了生物酶退煮之后漂白的两步法的前处理方法。

生物酶两步法处理的处方为:退煮处方,酶用量,30 g/L,JFC 2 g/L;

漂白处方,30% 双氧水10g/L,JFC 2 g/L,Na2Si03 4 g/L

常规碱前两步法处方为:退煮处方,NaOH 40g/L,精炼剂10 g/L,JFC 2 g/L:漂白处方,30%双氧水10 g/L,JFC 2 g/L,Na2SiO3 4 g/L。

2.2.1 不同前处理方法的退浆效果

表2 酶退浆与碱退浆效果的比较

注:常规碱轧堆法、常规碱轧蒸法的退浆率均为7级

由表2可以看出.采用生物酶处理的织物能够达到碱处理的处理效果.淀粉酶可以催化分解织物上的淀粉浆料而不影响织物的其他性能。碱退浆是由于碱使得淀粉发生了碱式水解.但同时会对织物的其他性能产生影响

2.2.2 不同前处理方法对毛效的影响

实验得出常规碱前处理的毛效分别是轧堆法7-5cm、轧蒸法10 cm;通过图4可以发现随着比例的提高,毛效逐渐提高.这是因为果胶酶的含量逐渐提高.对织物上影响润湿性的果胶能够更多地去除.因此毛效会逐渐获得提高。在比例为1:4左右时,其毛效最高.大于1:4时.毛效反而有所降低 与图l比较可以发现两步法比一步法能够更有效地提高织物的润湿性

图4 不同的前处理方法处理织物毛效的影响

2.2.3 不同前处理方法对白度的影响

实验得出常规的碱处理方法的亨特白度分别是轧堆法89.81,轧蒸法是88.68.通过图5可以发现,织物的白度随着比例的增加,白度逐渐增加,在比例为1:4左右.白度最大.轧堆法比轧蒸法的白度要高 与常规的处理方法相比.织物的白度稍低.但是能够满足染色要求

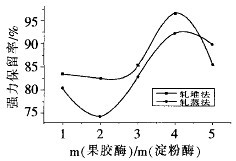

2.2.4 不同前处理方法的强力保留率比较

实验得出常规的碱前处理的强力保留率分别是:轧堆法71.32% ,轧蒸法75.25%;由图6可以看出,采用生物酶两步法前处理时.织物的强力保留率先降低后增加.但是采用生物酶进行处理的织物的强力保留率都高于常规的碱前处理的强力保留值.在1:4时的强力保留率在90%以上 因此.采用生物酶进行前处理不会对织物的强力造成重大的损失

图6 不同的前处理方法对强力保留率比较

3 结论

(1)采用退煮漂生物酶一步法处理时.织物的退浆效果、润湿性、白度和强力保留率较碱氧一步法前处理的织物的处理效果相当

(2)比较生物酶轧堆和轧蒸法处理.发现轧堆法处理效果比较好.可以达到常规处理的方法的处理效果.可以代替织物传统前处理

(3)采用生物酶短流程前处理时,在淀粉酶与果胶酶的比例为1:4效果最好