我国参加世贸组织以后,对纺织品的加工要求与国际接轨,其中最重要的是对纺织品上甲醛含量的限制与色牢度的要求.欧盟与美日等国企图用此两项指标来限制中国纺织品的出口,造成技术壁垒.入世后,国外订单对色牢度的要求很严格,湿摩擦牢度要求3级以上(而目前国内外固色剂能达到3级的很少,尤其是活性染料染深浓色),湿烫牢度4级以上,皂洗与白布沾色牢度4~5级,甲醛含量内衣要低于30mg/kg(30×10-6),我国印染厂很难完成这样高要求、严标准的订单,关键是缺乏一种能全面达到此要求的无醛固色剂.为此,助剂制造厂都在努力研制提高色牢度的助剂,但进展不快,尤其是湿摩擦牢度一项难度更大.

1目前国内外无醛固色剂的几种结构

1.1阳离子树脂型固色剂

固色剂DFRF-1和SH-96.

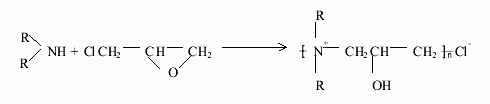

1.2胺与环氧氯丙烷缩合物的反应性固色剂

常用二甲胺、二乙烯三胺等与环氧氯丙烷的缩合物,是目前国内市场使用最多、制造最方便、色牢度不甚优良的无醛固色剂,达不到客户的要求.

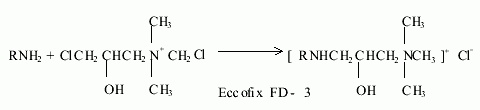

1.3季铵盐型固色剂

由脂肪胺与季铵盐醚化剂缩合而成

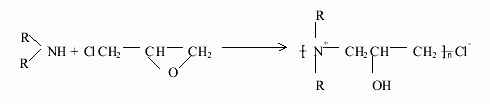

1.4季铵化的反应性固色剂

用二乙烯三胺与环氧氯丙烷反应,再用季铵盐醚化剂醚化而成,反应性固色剂分子上引入季铵盐.

1.5季铵化高聚物无醛固色剂

用带有季铵盐的烯烃,如单烯丙基二甲基氯化铵和二烯丙基二甲基氯化铵(DMDAAC)聚合而成高聚物(均聚物、或与其它单体共聚的共聚物).借助阳离子基团及成膜而达到固色目的.例如北京油田化学公司的固色剂CS、涌立化工公司的固色剂RF、上海助剂厂的固色剂DUR即属此类共聚物.

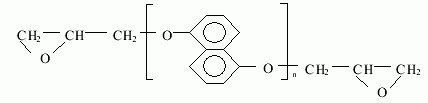

1.6聚醚类反应性固色剂

含羟乙基及羟基的化合物,如多乙醇胺、多羟基萘在催化剂存在下缩合成聚醚.

此聚醚可以与环氧氯丙烷反应形成反应性固色剂,这类反应性固色剂国产的有固色剂TX.

1.7聚羧酸类反应性固色剂

多羧酸如柠檬酸、四羧酸甲烷(BTCA)在催化剂存在下缩合成聚酯,这是新型防缩防皱剂,若将此聚酯再与环氧氯丙烷缩合,便制成能与纤维素分子、活性染料交联的反应性固色剂.

1.8双氰胺与二乙烯三胺的缩合物固色剂

双氰胺与二乙烯三胺于180℃缩合成高聚物的无甲醛固色剂,还可以进一步与环氧氯丙烷缩合,成为具有反应性基团的固色剂,它与纤维素分子间引力较大,特别是能与纤维素分子形成氢键,从而提高其固色效果,但双氰胺用量多时,常会引起色变.

1.9二烷基氨基甲基丙烯酸酯季铵盐聚合物固色剂

二烷基氨基甲基丙烯酸乙酯季铵盐在引发剂存在下可以聚合成高聚物,是带阳离子基团的无醛固色剂.类似于烯丙基季铵盐高聚物(均聚物、或与其它丙烯酸酯共聚的共聚物).

2开发无醛固色剂的思路

固色剂常用于直接染料染棉、丝及粘胶织物,活性染料染棉、粘胶、羊毛、丝和锦纶织物,酸性染料染锦纶织物的固色.目前固色剂应用最多的是活性染料染深浓色时的固色,其次是酸性染料和直接染料.活性染料染纤维素纤维时,如果染浅、中色(染料用量是2%owf以下),用不着进行固色,只要在染色后彻底水洗、皂洗、水洗,各项牢度都能符合出厂要求.但使用5%owf以上(甚至达10%owf以上)染料浓度染色时,因未固着的染料量相当多,染色后必须经固色处理方能满足出厂标准.考核固色剂的固色效果应该以5%、7%及10%owf活性染料染色浓度为标准.方能与实际生产要求相吻合.固色后湿摩擦牢度要达到2~3级,最好能达到3级.干摩擦牢度3~4级、湿烫牢度4级、汗渍牢度4级、皂洗牢度4级、白布沾色牢度4级以上、日晒牢度4级以上,耐氯牢度3级以上.日晒牢度和耐氯牢度至今无法用固色剂来加以提高,这是目前努力的方向.其它牢度都可以通过固色剂固色而予以提高.染色后的织物必须先经洗涤,充分将浮色洗除,固色效果非但决定于染色浓度,也决定于染色后的洗涤,因此,测定固色效果,必须规定染色后的洗涤方法,方能统一标准,否则,同一固色剂各厂测定出来的结果千差万别.洗涤方法规定为以冷水洗涤二次,每次2min,然后用3g/L平平加O及2g/L纯碱60℃洗涤3min,再用热水(60℃)洗,冷水洗.而后烘干.固色可采用浸渍法,也可采用浸轧法.

3无醛固色剂的固色途径

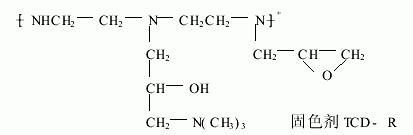

3.1.利用固色剂分子中的阳荷性基团与染料的阴离子基团形成静电结合,使染料与固色剂在纤维上沉着,降低其水溶性而提高染物的皂洗和白布沾色牢度,固色剂的阳离子性越强,其皂洗、白布沾色牢度越好,例如季铵盐基团的引入,能提高固色剂的固色效果,上海助剂厂的固色剂DUR和固色剂TCD-R、EccofixFD-3即属此例.

3.2.利用固色剂分子中的反应性基团与染料分子上可反应性基团、纤维素分子上的羟基交联,从而降低染料水溶性而提高染物的皂洗、白布沾色和湿烫牢度.所谓湿烫牢度就是活性染料的断键与浮色在湿布熨烫时从染物上转移到熨烫湿布的牢度,要提高湿烫牢度,使用交联剂是较有效的方法,染料间或染料与纤维间通过交联,使断键下来的染料不再从染物上转移到熨烫布上.在固色剂中引入反应性基团(目前主要是环氧基)能提高湿烫牢度,市售的固色剂通常因反应性基团含量不足,湿烫牢度的提高效果不如交联剂明显.如果固色剂是高聚物,含同样数量的反应性基团,其提高湿烫牢度的能力往往比低分子质量的固色剂差.

3.3.利用固色剂在染物上的成膜性能以提高其染色牢度,试验结果证明:凡成膜性好的固色剂,其固色效果较佳.由烯烃聚合而成的高聚物,即使不含反应性基团或阳离子基团,也能提高染色牢度,这是因为高聚物在染物表面成膜,使染料的溶落减少,多胺类固色剂在提高其分子质量以后染色牢度也能随之提升.如果在成膜材料上引入反应性基团或阳离子基团,则更能提高染色牢度,现在新型的固色剂大多走这个途径.

3.4.利用固色剂与纤维间的分子引力增加固色剂的固着强度,从而提高染色牢度.这里所指的分子间引力主要是氢键引力,用多乙烯多胺与环氧氯丙烷制成的固色剂,其染色牢度比二甲胺与环氧氯丙烷制成的固色剂好就是这个原因.又如二乙烯三胺与双氰胺的缩合物,其固色效果主要是因为具有较强的氢键引力所致,再加上具有弱的阳离子性.别外,量比n(二乙烯三胺)∶n(环氧氯丙烷)多般为1∶1的缩合物,若增加环氧氯丙烷的用量,就可形成三度空间的缩合物,分子中的反应性基团增加,固色效果应该提高,但事实却相反,究其原因,此固色剂是立体结构而非平面结构,反而削弱了与纤维间的氢键引力,导致固色效果的降低.

3.5.利用固色剂的缓冲能力以提高染物的汗渍牢度.众所周知,活性染料染物不耐酸的侵袭,在酸性环境中染料与纤维形成的共价键会水解断裂,容易导致汗渍牢度的降低,因为汗液中常含有酸性物质,欲提高汗渍牢度,固色剂分子结构中应有较强的吸酸能力.也就是要有良好的缓冲能力,所以在固色剂分子中最好具有氮原子,使用多元醇胺缩合物作为固色剂比多元酸缩合物或萘二酚类缩合物的汗渍牢度好就是明证.

3.6.利用固色剂中的平滑剂使纤维表面平滑柔软,从而提高染物的摩擦牢度.到目前为止,国内外生产的固色剂其湿摩擦牢度一般只能达到2~3级,还没有能达到3级或3级以上的固色剂,究其原因,无醛固色剂成膜以后,其平滑性并没有多大改善,为此,最近国内外都在研制专用于提高湿摩擦牢度的固色剂,而且已有产品出售,这些专用助剂实际上都是柔软剂,例如聚乙烯乳液,经筛选后的氨基硅油等.这些柔软剂也只有在用量很大时(超过50g/L)才有效果.使用这类助剂,只能采用与固色剂相拼混的办法,所以目前正在研制能与固色剂相接枝的柔软性物质,从而达到既柔软又提高湿摩擦牢度的目的.

3.7.利用接枝办法将紫外线吸收剂引入到固色剂分子中以提高活性染料的日晒牢度.活性染料的日晒牢度远不如可溶性还原染料和还原染料.尤其在浅色时,牢度更不理想,急待用固色剂处理以提高它.目前,提高日晒牢度半级可用紫外线吸收剂处理,但耐久性不理想,因此,寻求更有效的方法是目前科研攻关的内容.如果将紫外线吸收剂引入固色剂分子中是否会降低抗紫外线效果还有待试验证明.

4固色剂E的试制及其应用

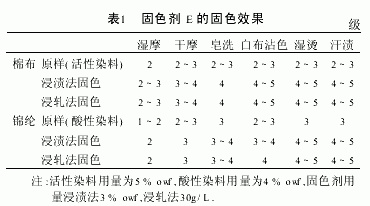

作者自1983年就开始研制无醛固色剂,历年来一直在不断改进,现在已试制生产固色剂E,除湿摩擦牢度仍只能维持2~3级外,其它牢度均符合国外订单标准.可以用于锦纶纤维的酸性染料染色,棉、粘胶、丝的直接染料及活性染料染物的固色,还可用于锦纶的酸性染料染物及锦/棉织物一浴法固色,使用近2年来,使用厂反映均满意,现在已由深圳天鼎助剂厂、宜兴飞龙化工厂、无锡钱桥化工厂生产,其用于棉、锦纶上的各项牢度见表1.

固色剂E是以多烯胺与胺盐为主体,具有较强的纤维间分子引力和反应性基团,以及较强的阳荷性,分子质量较高,能在纤维上成膜,能像单宁一样,在锦纶上形成较强的分子引力,是目前锦纶染色织物固色效果最佳的固色剂.不会造成色变.其外观为浅黄色粘稠液体,含固量为<(40±1)%,pH值为7左右,浸渍与浸轧都适用.

4.1浸渍法

棉、锦纶中固色剂E用量3%~5%(棉owf)、5%~8%(锦纶owf),直接加入固色浴(浴比1∶20)中能彻底溶解,50~60℃浸渍15~20min后,染色织物经水洗、皂洗(不能用阴离子净洗剂)、水洗后固色(干、湿布均可),但湿布时用量要增加.温度宜采用50~60℃,固色浴可以连续使用,只需补充固色剂,也可以在平洗机最后两槽内固色.

4.2浸轧法

用量为30~50g/L,视色泽深浅而定,浸轧后,经100~105℃烘干,即可达到固色目的.固色剂E的最大遗憾是与其它所有固色剂一样,其湿摩牢度的提高只有0.5~1级,一般只能达到2~3级,染色水洗充分,可达到3级,而印染厂要求保证3级或3级以上,为此,我们正在进一步加以研究提高,若能达到此要求,则其用途将十分广泛.

参考文献:

[1]黄茂福.化学助剂分析及应用手册(中册)[M]北京:中国纺织出版社,2001,21-26.

[2]黄茂福,沈锡.活性染料无醛固色剂的研究[J].染整科技1999(3)35.

[3]濑川,方孝,中夜等.固着剂对纤维酶的影响[J].纤维加工,2000,(12):6-9.

[4]黄茂福.论无醛固色剂的发展[J].印染,2000,(6):49-53.