摘 要:介绍了幅宽为320 cm家纺产品在轧染过程中,影响符样率的各种因素,包括仿样与放样设备的差距,选料、配料的准确性,轧余率、活性染料追加率和汽蒸时间等。通过分析实际案例,提出了提高轧染宽幅产品符样率的措施。

关键词:轧染;分散染料;活性染料;还原染料;家具织物

Improving lab-to-bulk sample reproducibility of extra-width hom e textiles in pad dyeing

HOU Chao, WANG Hui-qin, LIChun-guang

Abstract:The factors affecting the lab-to-bulk sample reproducibility of320cm extra-w idth hom e textiles in pad dyeingwere introduced, including the differences between sampling and enlarging machines, accuracy of selection and preparation, pick uratio, added rate of reactive dye, steam ing tmi e etc. Based on practice, the efficientway to mi prove the reproducibility of ex-

tra-w idth hom e textiles in pad dyeing was presented.

Key words:pad dyeing; disperse dye; reactive dye; vat dye; upholstery fabric

家用纺织品是印染行业附加值较高的产品,成品幅宽一般为320 cm,其原坯价格远高于服装面料。家纺产品的符样率是影响企业利润的关键因素。以下根据生产实践,简单介绍影响符样率的因素及解决方法。

1 前处理的均匀性

检查坯布厂家纱线配比、纱支密度和批号是否一致;检测前处理性能指标如前后、左中右退浆效果、退浆率及白度是否一致。这些都是影响染色符样的重要因素。

必须保证前处理工艺条件的稳定性,喷淋均匀追加,按同厂家、同批号、同配比、同品种、同工艺条件投坯。染色时生产同一种颜色,有效控制前后色差带来的符样问题。

2 影响轧染符样率的因素

2.1 仿样与放样的差距

化验室小样设备的局限性,决定了其工艺条件只能是参考大车,尽量无限接近。在调整化验室轧车和大车的轧余率时,应尽可能接近符样点;温度的选择应

使放样深浅色光一致;打样操作工艺模仿大车,尽可能减少仿样与放样之间的人为误差。

2.2 选料的关键性

打客户确认样时,选料是关键,因为小样能打出的产品,大车未必能够符样。因此,必须选择配伍性好,且在同一上染温度区域内变化不敏感的染料进行拼色。若选择上染温度区域不一致的分散染料拼染,则色差受温度影响较大。例如在实际应用中,选择分散蓝2BLN(中温型)、分散黄棕S-2RFL(高温型)和分散红玉S-5BL(高温型)相拼时,若染色温度选在180℃,则小样打出的颜色在大车上就常无法做出。因为化验室能够保持温度前后一致,而大车由于连续生产,产品本身会带有一部分热量,难以将温度控制在180℃。此外,升温控制阀自动升控温变化频繁,温差出现一定范围的波动,从而导致色光改变。但如果以上三种染料拼色时,染色温度选择为200℃,三种染料基本在同一温度区域上染,即使存在2~3℃的温差,但差距也远小于180℃染色。因此,选料的关键在于染料型号和上染温度的选择。

2.3 配料的准确性

标样使用的染化料的批号、力分、厂家、名称与放样是否一致,以及操作工称量的准确性是影响符样率的又一重要因素。同一颜色批量生产时,不同班次开料用水量的不同,对前后色差影响也较大。染料浓度不同,搅拌过程中其扩散速率和溶解度也不同,从而导致上染率也有一定差异。

2.4 轧余率

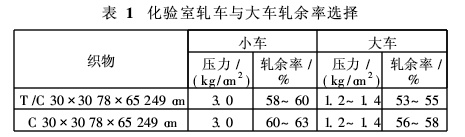

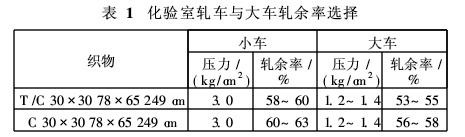

化验室小样轧车与大车轧车轧余率的相符性,亦是影响符样率的关键因素。如果两者轧余率相差较大,会导致染料上染率不同。化验室小轧车由于车速慢,轧辊线速度低于大车,轧辊对布的作用时间长,相同轧余率下带液量少,因此小样的轧余率需提高5% ~10%。根据320宽幅家纺轧染生产线的生产情况,摸索出化验室小样与大车相对应的压力,具体工艺参数见表1。

2.5 活性染料追加率

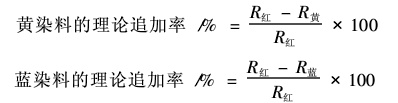

活性染料染色时,造成染料追加率不同的因素有:长车连续轧染所用活性染料的直接性和反应性,染料浓度及碱剂用量,以及轧槽染液交换速度。体积小的轧槽,染液的交换速度快,追加率应调小;反之,轧槽体积大,染液更新速度慢,追加率应相应调大。另外,织物带液量亦会影响追加率。在设定轧余率下,粗厚织物带液量高,轧槽内染液更新速度快,追加率应调小;反之,稀薄织物带液量少,轧槽内染液更新速度慢,追加率相应调大。同时,车速快,则轧槽内染液更新速度快,追加率就应调小;反之,则相应调大。在染色初期,拼色染料中的各染料由于直接性不同,导致其上染率也不同,小样与大车下机差距较大,这是320轧染产品不符样的主要原因。又由于320打底机轧槽体积是180打底机的1. 5~2倍,因此,活性染料的追加率是分析研究符样率的重点。T/C产品采用分散/活性染色工艺时,若试样符样率在4级以上,定此工艺为分散/活性的轧槽用料工艺;然后,根据计算出的轧余率,调整高位槽开车工艺。开车的工艺即是追加率的制定,一般可根据渗圈来确定染料的追加率。例如活性红、黄、蓝三原色拼色时,将小样处方染液滴在中速滤纸上,比较渗圈扩散的大小,计算出每只染料在此类处方中的理论追加率。这里选择比移值为0. 75~0. 8的红色染料作为基准,以计算理论追加率:

若计算结果为负数,则为负追加,即冲淡。

2.6 固色液、还原液对符样率的影响[1,2]

2. 6. 1 活性染料固色液对符样率的影响

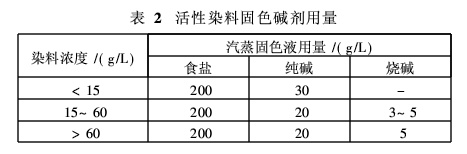

在活性染料染色中,固色液会影响颜色深浅及色光的变化。食盐是活性染料的促染剂,碱剂是活性染料的固色剂。增加食盐用量,可以明显提高织物颜色深度;碱剂用量则会影响活性染料的水解和上染率,如其过量或不足均会使颜色变浅。表2总结了不同染液浓度的固色碱剂用量。

2. 6. 2 还原染料还原液对符样率的影响

在还原染料染色过程中,色淀以及还原液的浓度是影响符样率的关键因素。某些特殊染料,如漂蓝BC拼色时,需在还原液中加入防过还原剂亚硝酸钠,用量为0. 2~0. 5 g/L。否则,漂蓝容易过度还原,加上大车的汽蒸还原条件较好,会导致色浅和色泽萎暗。带有还原橄榄T拼色的颜色,半还原时间较长,易还原不充分,使布面发花。因此,需根据还原橄榄T用量,适当调整还原液用量,确保橄榄T正常发色。橄榄T还原液具体处方见表3。

色淀的加入是因为织物浸轧还原液时,布面染料脱落在轧槽中,导致染色初开车前后色差,所以,在初开车加入一定量的染液,使轧槽溶液迅速达到平衡状态,可减少头子布。色淀加入必须合理,以防水洗机开车头子布发色不充分,一般浅色加2%,中色加5%,深色加10%。

2.7 汽蒸时间

汽蒸时间会直接影响染料的发色。活性染料染色时,汽蒸时间短,染料上染不充分,布面不饱满、色泽萎暗;汽蒸时间过长,部分活性染料会过度水解,布面色浅。例如,双活性基的深蓝、艳红,汽蒸时间过长会导致上染率下降。还原染料染色时,汽蒸时间过长,容易造成过度还原,影响色光及色牢度;汽蒸时间短,影响染料转换成隐色体钠盐,上染率下降。根据在化验室仿样试验,汽蒸时间一般控制在60 s左右为宜。根据蒸箱的容布量确定生产车速。

2.8 还原染料的氧化时间及浓度、温度还原染料拼色时,若使用黄G或黄GCN染料,氧化剂浓度、氧化时间和温度对色光的影响较大。黄和黄GCN难氧化,如氧化不透,色光发暗,缺黄光,因此生产时应注意,氧化温度可适当提高到50~55℃。

2.9 皂洗温度及时间

还原染料的皂洗是一个发色过程,皂洗会引起还原染料晶格重排,重新发色,同时也去除浮色,防止沾色。因此,皂洗温度及时间直接影响织物的色光和深浅,一般温度为90~95℃、时间为60 s条件下,可保染料正常发色,显现出还原染料本身的颜色。

2.10 后整理

染色成品按客户要求进行后整理时,所用后整理助剂和拉幅温度,是影响颜色深浅及色光变化的重要因素。因此,在仿样工作时,应根据不同要求打出准确的后整理处方来加以控制,以有效提高符样率。

3 结语

影响宽幅家纺产品轧染符样率的因素还有很多,如操作工的差异、放样技术人员与客户的判断差异等。符样工作是影响生产质量的关键因素,抓好符样率是提高企业所求、生产所求、客户所求、市场所求的前提。

参考文献:

[1] 李书彩.提高轧染符样率[J].印染, 2004, 30(22): 28-30.

[2] 崔浩然.活性染料轧染实践(二)[J].印染, 2005, 31(5): 15-17.