作者:曹争艳,房宽峻,郝龙云,蔡玉青

(青岛大学化学化工与环境学院,山东青岛266071)

传统的棉织物前处理是在强碱条件下进行的,需要消耗大量能量、水和化学试剂.资料表明,由纺织品染整引起的污染物的75%来自于棉制品的前处理.随着人类环保和节能意识的加强,寻找一种代替棉织物高温强碱前处理且有利于环保节能的前处理工艺已十分必要.目前,纯棉织物前处理主要采用烧碱和表面活性剂煮练再漂白工艺,具有较好的效果,但存在手感差、强力损伤大、污染环境等问题.近年来,随着生物技术的发展,酶在纺织中的应用已越来越受到人们的重视.棉织物的生物酶前处理,利用生物酶高度的专一性、高效性和处理条件的温和性,可在近中性条件下处理织物,对纤维损伤小,减轻了环境污染,使用生物酶前处理代替高温强碱前处理成为可能.涂料染色工艺流程简单、配色容易、能耗低、排污少,但只能进行织物的中、浅色染色,难以染成深色,特别是染色织物的摩擦、耐洗牢度差,限制了其应用范围.但随着涂料染色用粘合剂、分散剂等助剂性能的改进,涂料染色织物的色牢度和手感都有所提高,而且简化了工艺,使染黑色成为可能.

1 实验

1.1材料及仪器

织物:29.5 tex×29.5 tex,236根/10 cm×236根/10 cm纯棉机织坯布.药品:淀粉酶2000 L、果胶酶(康地恩生物公司),30%双氧水、硅酸钠、高氯酸、碘化钾、碘酸钾、氢氧化钠、醋酸(均为化学纯),非离子润湿渗透剂JFC、阳离子烟锐促染剂(均为工业品),涂料大红(青岛海怡化工).仪器:LCK-800纺织品毛细效应测试仪,YG65N型电子织物强力实验仪,722型分光光度仪,全自动测色色差计ADCT-60-C,摩擦色牢度仪,电热恒温水浴锅,耐洗色牢度仪.

1.2织物前处理

生物酶前处理:坯布热水预处理→浸轧(淀粉酶6 g/L,果胶酶24 g/L,30%双氧水10 g/L,JFC 2 g/L,硅酸钠4 g/L,浴比1:20,两浸两轧,带液率80%)→保温保湿(55℃,24 h)→85℃热水洗2次→冷水洗2次→烘干.

作者:曹争艳,房宽峻,郝龙云,蔡玉青

(青岛大学化学化工与环境学院,山东青岛266071)

传统的棉织物前处理是在强碱条件下进行的,需要消耗大量能量、水和化学试剂.资料表明,由纺织品染整引起的污染物的75%来自于棉制品的前处理.随着人类环保和节能意识的加强,寻找一种代替棉织物高温强碱前处理且有利于环保节能的前处理工艺已十分必要.目前,纯棉织物前处理主要采用烧碱和表面活性剂煮练再漂白工艺,具有较好的效果,但存在手感差、强力损伤大、污染环境等问题.近年来,随着生物技术的发展,酶在纺织中的应用已越来越受到人们的重视.棉织物的生物酶前处理,利用生物酶高度的专一性、高效性和处理条件的温和性,可在近中性条件下处理织物,对纤维损伤小,减轻了环境污染,使用生物酶前处理代替高温强碱前处理成为可能.涂料染色工艺流程简单、配色容易、能耗低、排污少,但只能进行织物的中、浅色染色,难以染成深色,特别是染色织物的摩擦、耐洗牢度差,限制了其应用范围.但随着涂料染色用粘合剂、分散剂等助剂性能的改进,涂料染色织物的色牢度和手感都有所提高,而且简化了工艺,使染黑色成为可能.

1 实验

1.1材料及仪器

织物:29.5 tex×29.5 tex,236根/10 cm×236根/10 cm纯棉机织坯布.药品:淀粉酶2000 L、果胶酶(康地恩生物公司),30%双氧水、硅酸钠、高氯酸、碘化钾、碘酸钾、氢氧化钠、醋酸(均为化学纯),非离子润湿渗透剂JFC、阳离子烟锐促染剂(均为工业品),涂料大红(青岛海怡化工).仪器:LCK-800纺织品毛细效应测试仪,YG65N型电子织物强力实验仪,722型分光光度仪,全自动测色色差计ADCT-60-C,摩擦色牢度仪,电热恒温水浴锅,耐洗色牢度仪.

1.2织物前处理

生物酶前处理:坯布热水预处理→浸轧(淀粉酶6 g/L,果胶酶24 g/L,30%双氧水10 g/L,JFC 2 g/L,硅酸钠4 g/L,浴比1:20,两浸两轧,带液率80%)→保温保湿(55℃,24 h)→85℃热水洗2次→冷水洗2次→烘干.

碱前处理:配制工作液(NaOH 20 g/L,30%双氧水10 g/L,JFC 2 g/L,硅酸钠7 g/L,)→浸轧(两浸两轧,带液率80%)→保温保湿(55℃,24 h)→85℃热水洗3次→冷水洗→烘干.

1.3织物阳离子改性

配制工作液[改性剂7%(owf),pH 10~1l]→40℃处理15min→升温到70~80℃处理30min→降温→热水洗2次→冷水洗1次→烘干.

1.4织物涂料染色

涂料浸染染色:配制染液[涂料大红O.5%(owf),粘合剂10 g/L,浴比1:20]→室温人染(染色10 min)→升温至70~80℃染色10min→加入粘合剂→续染15 min→降温→热水洗2次→冷水洗2次→烘干.

涂料轧染染色:浸轧改性剂(带液率80%,两浸两轧)→烘干(80℃,5 min)→浸轧涂料(涂料20g/L,粘合剂20g/L,两浸两轧,带液率80%)→预烘(80℃,1min)→汽蒸固色(100℃,10min)→热水洗→冷水洗→烘干.

1.5测试

退浆率:按照高氯酸法测试退浆前后织物上的含浆量,计算退浆率=[(m-m1)/m]×100%,式中:m、m1为退浆前后织物含浆量;毛效:采用快速毛效测试方法,在LCK-800纺织品毛细效应测试仪上测试25℃下、30min上升的高度;白度-按照纺织品白度的仪器评定方法GB 8425—87在全自动测色色差计ADCT-60-C上进行测试;拉伸强力:按照GB/T 3923.1-1997第1部分纺织品织物拉伸性能:断裂强力和断裂伸长率的测定条样法在YG65N型电子织物强力实验仪上进行测试;织物表观颜色深度K/S:按照GB/T 8424.1-2001表面颜色的测定方法进行测试;色度:按照纺织品颜色和色差的测定方法GB/T 8424-87在全自动色差计上进行测试;摩擦牢度:按照CB/T 3920-1997在染色织物摩擦牢度测试仪上进行测试;皂洗牢度:按照GB/T3921.3-1997耐洗色牢度测试方法在织物水洗牢度测试机上进行测试;上染百分率:(1)制作标准工作曲线,配制一系列涂料染液,加入一定量DMF,使涂料充分溶解,测试吸光度,以涂料浓度为横坐标,吸光度为纵坐标作图,制作标准工作曲线;(2)在染色残液中加入一定量DMF溶解涂料,测吸光度,并在标准工作曲线上读出染液浓度,计算上染百分率=[(c1-c2)/c1]x100%,式中:c1为原始染液中涂料浓度,c2为染色残液中涂料浓度.

2结果与讨论

2.1 生物酶前处理与常规前处理效果对比

由表1看出,生物酶前处理的退浆效果略低于常规前处理,毛效稍高,但常规前处理织物的强力损失较大.由于酶的专一性,织物的强力保留值较高,生物酶处理后织物的强力损失主要是由双氧水处理时间长引起的.综合考虑,生物酶前处理可以达到常规前处理的效果.

表1 生物酶前处理与常规前处理效果对比

2.2生物酶前处理对涂料染色织物性能的影响

2.2.1色深及色度

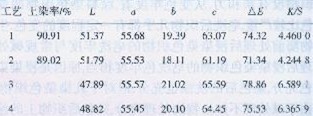

生物酶前处理对涂料染色织物色深及色度影响见表2.

表2生物酶前处理对涂料染色织物色深及色度影响

注:1生物酶前处理+涂料浸染染色,2常规碱处理+涂料浸染染色,3生物酶前处理+涂料轧染染色,4常规碱处理+涂料轧染染色,下同.

由表2可知,浸染染色织物的上染率较高,生物酶处理织物的上染率优于常规碱处理,色度值相当,色差较小,染色深度优于常规前处理,轧染染色织物具有相似效果.因此,采用生物酶进行织物前处理可以达到后续染色加工的要求,甚至优于常规前处理.

2.2.2摩擦牢度

由表3可以看出,涂料染色织物的湿摩擦牢度均较差,采用生物酶前处理的织物染色后,其摩擦牢度略高于常规前处理.原因是生物酶前处理织物的均匀性比常规前处理好,进行阳离子改性时,改性剂和棉纤维可均匀结合,使涂料更加均匀地上染,提高了织物的摩擦牢度.轧染的染液浓度较高,按照织物颜色越深摩擦牢度越差的原则,相对于轧染织物来讲,浸染织物的摩擦牢度较高.

表3 生物酶前处理对涂料染色织物摩擦牢度的影响

2.2.3皂洗牢度

生物酶前处理对涂料染色织物皂洗牢度的影响见表4.

表4生物酶前处理对涂料染色织物皂洗牢度的影响

由表4可知,皂洗后,染色织物有褪色,但标准衬布却几乎没有沾色.原因是:皂洗下的涂料对未改性织物没有亲和力.从变色牢度看,涂料染色织物的变色比较严重,皂洗后织物几乎都有一定程度的变色.生物酶前处理后浸染染色织物的皂洗牢度与常规碱处理后浸染染色织物的皂洗色牢度相当,原因是浸染染色充分,染色后的洗涤也充分.但对于轧染染色织物,由于碱处理不如生物酶处理充分,染色后织物上的涂料在其表面的浮色较多,因此,碱处理织物染色后的皂洗牢度比生物酶处理织物的皂洗牢度差.

3 结论

(1)生物酶前处理可以达到常规前处理的效果及后续加工的要求.

(2)生物酶前处理后织物进行涂料浸染染色时的上染百分率较高,两种方法染色后生物酶处理织物的色深较高,摩擦牢度稍好,皂洗牢度相当.