前言:纺前准备工程的离线线检测技术主要包括利用高科技的仪器对原棉、开、清、梳及精梳等工序的半制品成品的质量检测,通过检测,发现问题并提供有关数椐加以研究解决,达到把好半制品成品的质量关,提高棉纱质量的目的。本文主要讨论AFIS及HVI 棉维性能等检测仪在把好原棉及半制品质量关,提高产品质量中的应用。说明高科技检测技术在纺纱生产中是不可缺少的重要生产环节。

关键词: 摸快化技术的成熟度、细度、棉结、杂质、单纤维、强力、色泽、精细抓取,柔和打击,渐增开松、短流程开清棉

现代棉纺织工程的质量管理,首先要有性能先进的纺织设备,具备速度高、产量高、自动化水平高、自动监控水平高及产品质量高的特点,还要具备在线及离线的检测仪器快速的、及时的、准确的对从原料进厂开始逐道工序、逐个品种的对原料、半制品及终端产品进行各项质量指标的检测的监控能力,发现问题及时反馈、及时解决,使问题解决与纠正在初始阶段,以减少不必要的损失及产生不必要的质量波动,实现对纺织生产过程质量检测与管理的高科技化。

离线检测的仪器很多,以乌斯特公司生产的USTER HVI100测试仪、USTER AFIS棉纤维性质检验仪、USTER TENSOJET 高速强力仪、USTER TESTER 5-400或USTER TESTER 5-800 乌斯特条干仪等的应用为例,其中USTER TESTER 5-S400及USTER TESTER 5-S800是乌斯特公司关于精确测试与描绘有关纱线均匀度和常发性疵点的仪器; USTER TESTER 5-S800的试验速度已达到800米/分 ,是应用光电式传感器,可测试纱线的支数变异、细节、粗节、棉结及异纤,S400与传感器USTER OH一起可提供可重现的和可比照的毛羽测试。S400与USTER OI传感器可用来与测试条干均匀度同时检测纱线中的杂质与灰尘颗粒;USTER TESTER 5与USTER检测花式纱的功能相结合可检测与分析竹节纱;

概括起来,纺纱部份要监测及控制的质量问题有:棉结、毛羽、不成熟纤维、异纤、单纱强力、不匀率及纱疵等

一、USTER HVI1000测试仪、USTER AFIS测试系统棉纤维性质检验仪都是摸快化技术的应用,同一台仪器应用不同的传感器可测得不同的信息。

1、USTER HVI1000试验议HVI(High Volume instruments)开始于美国农业对棉花纤维特性的检测,主要是用于纤维性能的分析与定级,近年来这项技术得到迅速发展,在棉花生产、贸易以及纺织业领域里得到广泛应用,它可对棉纤维的成熟度、细度、含糖率、棉结、杂质、单纤维强力及色泽含杂分等分级等项目快速大容量的检测,提供准确的检测数据,目前USTER HVI1000检测仪已有1100多台遍布全球60多个国家。1998年国际纺织生产联合会举办的棉花检验技术第10次会议正式向国际推荐使用HV1检测仪。USTER HVI1000测试仪在棉纺厂里参与定等定级及混棉排队等原棉管理,对棉纤维成熟度的检测结果的单位为成熟度指数。对原棉品质质量的监测是搞好纺纱生产提高纺纱质量的第一个重要的离线监测关口。USTER HVI1000试验议(HVI)在原棉管理中具有很重要的作用,首先可把原棉初加工的原棉进行质量检验及分等分级并输入到电子计算机内,做为向纺纱厂或其它用户供应原棉的质量及价格的依据。

USTER HVI1000试验议还在纺纱厂参与原棉管理,搞好仓储并参于混棉排队工作。

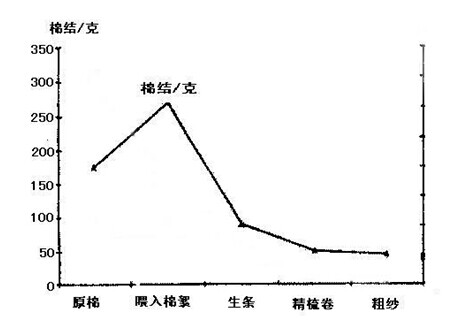

经过USTER HVI1000及USTER AFIS棉纤维性质检测仪得到的结论表明:由于原棉及轧花初加工的一些工艺因素,使皮棉经过轧花厂加工后产生一定数量的棉结;开清棉是增加棉结的主要工序,梳棉及精梳是减少棉结的重要工序,除此外,原棉生长受原棉品种、温度、土壤、雨水及光照等条件的影响,棉纤维的成熟度与细度均有差异,会影响初加工及开清棉、梳棉等棉结含量的分布。因此要利用USTER HVI1000及USTER AFIS棉纤维性质检测仪对纺纱厂的库存使用的原棉进行混棉排队,以保持按品种合理用棉,使生产较长期的稳定。

2、USTERAFIS棉纤维性质检验仪多用于棉纺生产的原棉及半制品质量检测与生产质量管理。从全自动抓包机起应用USTERAFIS棉纤维性质检验仪进行生产质量管理。

⑴、参与混棉排队,USTERAFIS棉纤维性质检验仪与USTER HVI1000试验议一起编制混棉排队用棉质量计划,可较长时期稳定用棉质量水平,保障产品质量的稳定。

⑵、对棉结的逐包检验:如应用USTERAFIS棉纤维性质检验仪可在抓包机排包后进行逐包检验以测包与包之间的棉结个数的差异,发现超标的棉包可及时的踢出不用,以保障在抓包机上棉包的棉结含量的基本一致性,见表1;

纺织厂对进厂的棉包进行逐包检验,

| 编号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 棉结含量粒/克 | 230 | 210 | 360 | 210 | 220 | 190 | 390 | 210 | 220 | 190 | 220 | 210 |

表1中第3及第7组棉结含量特别高,则剔除不用,使原棉棉结含量稳定在210水平上,保证了纺纱质量。纺纱生产也可根据逐包检验结果,优化清梳棉工艺,一方面采取相应的减少棉结的工艺措施,及正确的混棉方法,使进入车间生产的原棉质量在生产中得到稳定。对于棉结含量高的棉包则剔除不用,以保持棉包中棉结含量的稳定(见表1)

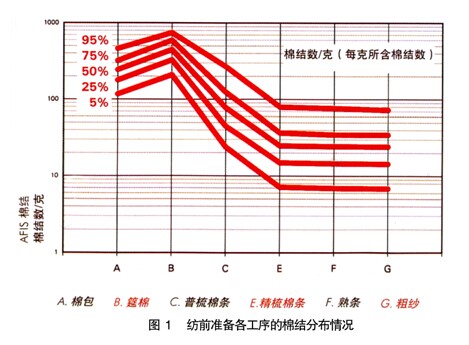

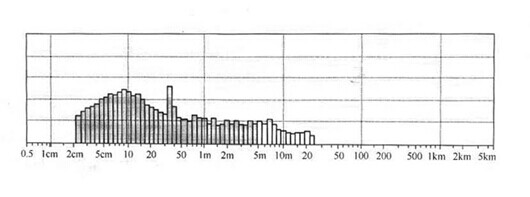

2007年乌斯特乌斯特公报对纺前各工序的棉结的分布如图1所示

图1、2007乌斯特统计资料对纺前各工序的棉结的分佈

在开清棉中强调精细抓取,柔和打击,渐增开松的原则,从表2中可看出握持打击对棉结增加影响大,自由打击对棉结增加影响小,握持打击,精细开棉棉结增长20%,自由打击棉结增长仅为10%。开清棉工艺流程越长,棉絮受打击次数越多,棉结增加率亦高。开清棉设备的好坏及合理与否是增加棉结多少的关键

通过对棉包的逐包检验及对开清棉各工序的半制品棉结的检测。可提供改进开清棉工艺的依据.2007年幕尼黑ITMA展出的超短流程的开清棉工艺机组就是在对1999年的工艺的基础上改进的。

表2短流程的开清棉中各单机对棉结增加的影响(1999年的工艺)

| 原棉 | 抓棉机 | 轴流开棉 | 多仑 | 精细开棉 | 清梳联喂棉机 | |

| 棉结数个/克 | 221 | 241 | 271 | 333 | 418 | 441 |

| 单机增长率% | 9.95 | 11.52 | 22.88 | 21.52 | 5.50 |

长岭产的XJ129棉结和短绒测试仪是一种快速自动检测原棉或棉条的棉结及短绒含量的仪器,也是摸块化的测试仪器,测试棉结的检测传感器是XJ129NEPS、检测短绒含量的测传感器是XJ129SPC,可在离线检测中对棉结及短绒。

⑶、对原棉成熟度的逐包检验

在测试成熟度MR时可应用测成熟度的传感器,测得成熟度的情况的单位是成熟度比率,转换很方便。棉纤维成熟度对棉纱质量影响很大。

不成熟纤维含量越多会使纱在线的棉结增多,从而使纱线和织物的外观粗糙而不均匀,成纱强力也因为不成熟纤维的增多及所造成的短绒增加而降低,使得织造效率降低。此外,还由于不成熟纤维分佈不均匀,会造成织物的染色横挡疵点,影响成品织物的外观,因此,棉纤维的成熟度应做为纺纱混配棉的重要控制指标。同时也要应用先进的检测仪器进行逐包检验,并控制与掌握不成熟纤维含量及分佈,以稳定与提高产品质量。

成熟度好的纤维在纺纱加工中具有较高的强力及弹性,不成熟的纤维强力弱,在轧花及纺纱过程中容易断裂,从而使平均长度减少,增加短纤维含量。不成熟的纤维刚性亦差,在加工生产中容易造成棉结,使纱及织物外观粗糙而不均匀,在纺纱加工中断头高,不成熟纤维还会产生废纤,成纱强力低、纱疵增多。

不成熟的纤维含量多,使织造效率低并影响最终织物的外观及质量。成熟纤维对后工序化学加工也有影响,如丝光、印染加工、树指整理等,成熟的棉纤维丝光的效果均匀,在染色时棉结对染料的亲合力相对低,使染后织物外观出现白点。由于不成熟纤维的分佈不均匀,也会使织物产生染色横挡疵点,不成熟纤维定型性差,染料吸收性能较大,染后洗涤时染料从纺织品的外观质量十分重要,织物中存在的各种外观疵点会直接影响纺织品的竞争力。实践表明,有70%影响织物染色效果的原因是原棉本身造成的,其中织物染色后出现的横档疵点更为突出。,对此国内外专家进行了许多有效研究,并取得了极大进展不成熟纤维中洗掉,形成织物条影轻重的变化及横档疵点。

根据试验条件及结果可按以下棉包成份安排混棉并进行逐包检验

①、每批与批棉包间不成熟纤维含量差别最大不超过0.5%。

②、每批内棉包包与包之间IFC偏差系数差异最大不超过2%,

在上述控制范围,由于不成熟纤维含量百分比的分佈造成的横挡疵点会基本消除。纺纱生产也基本稳定。

长岭产的FM10棉纤维成熟度测试仪,是一种快速试棉纤维成熟度的测试仪,可测试棉纤维的成熟度、马克隆值机细度等项指标,但还不能直接反应出不成熟纤维的占的百分比。

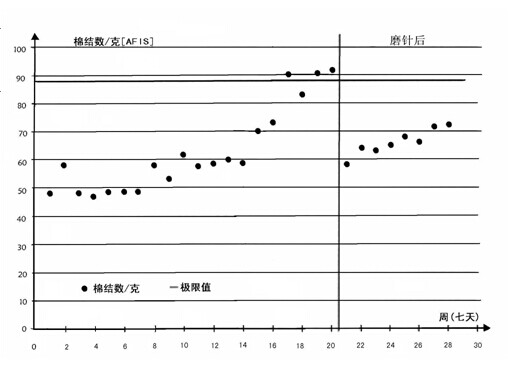

⑷、对生产过程进行质量监控 应用USTER AFIS棉纤维性质检测仪,可以根据纤维长度、棉结、杂质含量等纤维参数的变异对整个生产过程进行控制。通过监测这些参数,可以对不同生产设align="left" hspace="12">备的除杂3、和牵伸进行正确的设置,同时了解每一生产过程的除杂效率及零部件磨损情况。

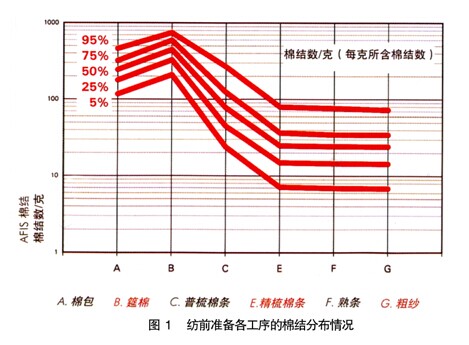

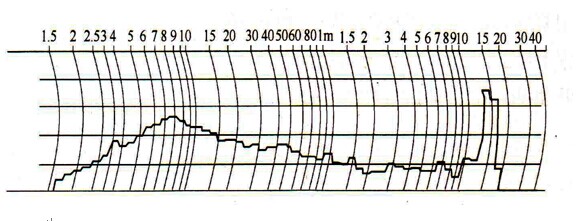

图2、应用USTER AFIS对各工序在制品的棉结含量测试结果的分佈图(下图为转杯纺纱)

⑸、检测与控制精梳落棉量,检测与控制精梳落棉量是提高精梳条及精梳纱质量的重要途径。精梳机的落棉对于从条卷中排除短纤维、棉结、带籽屑棉结、不成熟纤维、提高精梳条中好纤维占的比例,减少精梳条及纱线中的短纤维、棉结等起重要的作用。不同的精梳机落棉率,会使精梳条及纱线中短纤维、棉结含量不同,好纤维的比例亦不相同,对成纱质量有显著影响,短纤维含量的多少影响纱线的性质,如单纱强力、强力不匀率、断裂伸长、伸长不匀率及强力弱环等物理指示。纱线毛羽与精梳落棉量有关,落棉量加大不仅减少棉结,

精梳机落棉率加大,棉结含量相应减少,实践中根据产品质量要求生条棉结含量的情况以及精梳制成率对工厂经济效益的影响,适当确定最佳落棉量与棉结含量的比值。如果精梳机落棉率加大能与转杯纺相结合,则加大精梳机落棉率,一方面可进一步减少精梳条及精梳纱的棉结和短绒,提高精梳纱的品质,另一方面把精梳机落棉用于转杯纺生产转杯纱,在经济上是合算的。

一些棉纺织企业,为了使精梳条洁净,进一步降低精梳条中的结杂含量,提高精梳条的质量,加大了精梳落棉量达到18-20%左右或更大,将落棉应用在转杯纺中纺制相应支数的转杯纱,即提高了精梳纱的产品质量,又使精梳落棉得到充分利用,使产品质量与经济效益达到一定的平衡。

影响精梳质量的因素很多,如精梳机上针的状态,夕林及顶梳针板的梳针状态,都会影响落棉和精梳条的棉结含量。

对原棉的开松与除杂净化棉网及半制品与减少棉结及短绒是一个相互依存而又矛盾的关系。要在开清棉、梳棉及精梳工序中应用USTER AFIS棉纤维性质检测仪仪对设备的各个环节研究这个问题。要在USTER AFIS棉纤维性质检测仪测试结果的指导下通过摸块化技术的应用,优化工艺及改进设备编组以柔和的加工技术在对原棉尽量开松除杂的同时最大限度的减少棉结及短绒的产生

3、乌斯特公司近年来又推出了USTER AFIS PRO2型棉纤维性质检验仪,替代了USTER AFIS棉纤维性质检验仪 ,对棉纤维的长度、成熟度、杂质及棉结含量等纤维性质的指标进行更精确的分析,控制开松、除杂、梳棉、并条及粗纱等整个纺纱工艺流程的有关质量问题。基本摸块NC可检测棉纤维及半制品中的棉结及带籽屑壳的棉结数量。更换L及M检测传感器可检测纤维长度和短纤含量以及棉纤维成熟度和不成熟纤维含量;更换杂质传感器摸块可检测棉花中的杂质和灰尘的含量。试验结果都是可重复性的可靠的。USTER AFIS棉纤维性质检验仪配用USTER AUTOJET,可实现试验操作自动化,一次可同时测试30个试样,不需操作人员介入,适应于规摸较大的纺纱厂。

此外,长岭产的XJ2128快速棉纤维性能测试仪可测试棉花的许多性质。如纤维的成熟度、长度、色泽、强度、结杂等。也是摸快化技术应用的范例。

4、性能先进的棉纺织装备与在线及离线的高科技的检测控制仪器相接合是现代化棉纺织企业进行产品质量检控的必要条件,是提高产品质量的重要途径。因此,在新建或改造一些棉纺织厂时要首先选好用好性能先进的纺织设备并注意建立起产品及半成品的在线与离线质量检测控制网络体系是当代发展高速、高产 、高效、优质、低耗的现代化企业的首要的条件。

据测试与统计:印染布的疵点有70%是原棉及纺纱过程造成的,因此在性能先进的纺织设备的先决条件下加强原棉、纺纱工程及织准工程的的质量管理对提高终端产品质量及提高生产效率具有很重要的作用。

5、异纤的检测与清除:在开清棉工序中应用人工检异纤及在开清棉工序中设置异纤检测分离器和在自动络筒机上的光电式电子清纱器的联合工作,可以使清除异后的纱布的质量达到市场需要的标准即大约每20公斤针织布允许有10根异纤, 每100平方米机织布允许有33根异纤。

在开清棉系统未端加装了异纤检测及清除系统,清除异纤的基本原理是将束状棉纤维及包缠了异纤的束状纤维首先要经过细致的开松,开松越好,束纤维越少,呈游离状的单纤维状态越好,异纤被检测清除的可能性越大,清除异纤系统安装在开清棉生产线末端及梳棉机之前。

特吕疵勒公司在2007年ITMA展出的超短流程的开清棉系统中,已把第四道工序与清除异纤的工能合在一起。

特别对于透明的、白色的丙纶纤维的检测功能是最新的检测技术发展。USTER QUANTUM3应用了最先进的数码技术替代了USTER QUANTUM2,形成光电和异纤传感器等高端技术,。清除异纤的功能更为先进。检测清除异纤的功能基本是在线的,但这套系统的作用却是多个单个仪器的作用联合组成的,如特吕茨勒开清棉中对于的清除透明的、白色的丙纶纤维的检测功能是最新的检测技术发展,是应用偏振光原理的仪器出色完成的。

我国长岭纺织机电科技公司生产的CS系列棉花异纤清除机适用于各种清梳联机老式的清花机、能有效的清除棉花中的异纤,包括白色的丙纶丝等。

6、毛羽的检测与管理

纱线的毛羽对纺织产品质量,织造效率及生产环境都有明显的副作用。纺织过程中细纱及络纱是产生毛羽的重要工序,其中细纱的纺纱三角区、钢领钢圈卷捻组件及络纱张力等对毛羽的产生有十分显著的影响。在减少纱线毛羽时,要努力降低纱线毛羽值及其分佈,使其控制在2007乌斯特公报的25%水平内。纱线的毛羽分佈不均匀以及在织造中毛羽形成新的棉结等都会影响染色布的外观质量,有的会形成横档疵点。在纺纱过程中环锭细纱机锭子与锭子、络纱机筒子与筒子之间,纱在线毛羽分佈的有差异。由于伸出纱体外的毛羽比纱体内的纤维更容易染色,从而造成坯布染色后的色差,形成横档疵点。 喷气织机生产高密织物时毛羽使相邻经纱相互缠连造成开口不清,经纱上3毫米以上的毛羽还会使引纬失败。

关于纱线毛羽的特性及其对喷气织机效率和织物外观的影响,国内外早已进行了许多研究,对毛羽数量的测定也相应地研制出各式仪器,乌斯特07年公报是应用乌斯特条干仪—3、4、型条干仪增加测试毛羽摸块测试毛羽H值。

⑴、德国蔡尔伟格(zweigle)G565型及G566型毛羽测试仪是测定纱线毛羽长度及分布状况的最新式仪器。有人对棉、粘胶短纤的普梳及精梳纱进行了测试,认为细纱毛羽长度的分布呈指数规律分布,棉纱约有75%的毛羽及毛圈长度低于1毫米,而仅有1%的毛羽长度超过3毫米。3毫米长及以上的毛羽为有害毛羽。会显著的影响喷气织机的效率。

⑵、国外纱线毛羽测定的仪器除了德国的G565外,瑞士Uster3-4-5型及最新的试验室USTER OH传感器与USTER TESTER5-S400或USTER TESTER5-S800 型条干仪结合测试纱线毛羽;还有英国锡莱研究所的毛羽测试仪等。

⑶、国产毛羽测定有YG172A型及BT—2型在线毛羽测试仪,YG172A型YG171B型毛羽仪是在YG171A型基础上进步发展起来的第三代毛羽测试仪。YG172A型仪器与日本DT201及锡莱毛羽仪等原理基本相似,而YG171B型则与G565相似,是目前国内最为理想的毛羽测试仪。可连续则试1—50次,任意选定;毛羽长度一次同时测定1、2、3、4、5、7、10、12毫米,另外有数据自动显示及打印记录机械,可报告平均值,不匀率CV%及毛羽直方图等。,我国长岭纺织电子仪器厂生产供应以上检测毛羽的仪器。别特YG172A型毛羽测试仪能对纱线中毛羽的长短、数量及分布进行自动测试和统计分析,适于对短纤纱及上浆后的经纱毛羽的测试,它是利用光电转换原理,把毛羽遮光引起的光的变化转变为电信号,经放大整形处理而形成毛羽计数脉冲,经电子计算机给于转换显示。YG172A毛羽测定仪能反应出毛羽的分布的性能,适合于提高噴气织机的要求,对噴气织机提高织机效率有作用。

⑷、纱线在线检测毛羽的分布

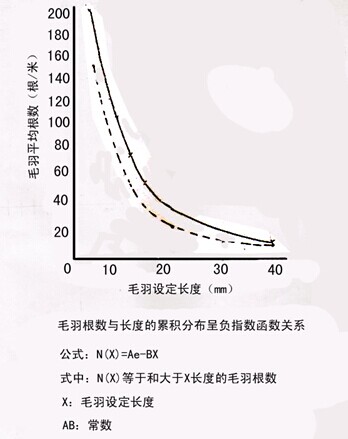

应用德国Wzweigle565型毛羽检测仪对纱在线毛羽长度的分布

状况进行测定分析,得出纱线毛羽的累计分佈

符合负指数涵数规律,即:

N(x)=Ae-bx------1

式中N(x)─等于或大于X长度的毛羽根数,

X─毛羽的设定长度

A、B─反映纱线毛羽特性,作为评价毛羽的指数。

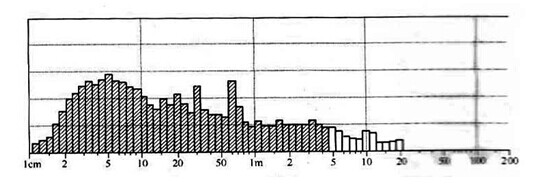

图3纱线上毛羽的分布曲线符合负指数涵数规律

应用G565型毛羽测试仪对各种类型纱线的毛羽进行大量测试,发现大约有75%以上的毛羽长度低于1毫米,而有害的3毫米以上毛羽仅占1%。

根据毛羽分佈状况及实际生产质量的要求,确定3毫米及以上的毛羽长度为临界长度或称有害长度,并把临界长度3毫米的毛羽分布情况作为考核纱线毛羽的重要依据。

⑸. 乌斯特乌斯特公报对纱线毛羽的参考值早在89年统计资料中做出明确规定,07年公报中也规定了参考内容及相关的曲线,有毛羽值H、毛羽标准差SH、变异系数等指标。 毛羽值H是指在纱线1厘米测量范围内伸出纱体外的纤维长度,以毫米计算的累计长度,即每厘米长的纱上毛羽长度×毛羽根数。 毛羽值H与纱线支数、捻度相关,纱线越细其横截面中纤维根数越少, 伸出纱外的毛羽数亦少。纱线捻度越大,毛羽捻入纱体内的机会越大,毛羽亦少。

实践证明:单色染色织物相邻两个用作纬纱的筒子纱毛羽值H相差1及1以上时, 织物染色后会出现色差横档,虽然在原色布上这种毛羽分布的差别不明显,但染色后会有明显差别。

毛羽的标准差SH是考核毛羽分布的第二指标,是描述纱线卷装内部毛羽变异的数值,相对于筒子纱卷装而言,相邻两个筒子的纬纱间毛羽的差别也会影响染织物的外观。

毛羽的变异系数是CVH描写整体毛羽分布的情况, 是考核批量生产的纱线毛羽分布的均匀情况 在生产实践中要特别注意解决毛羽H值及标准差的考核, 要努力消除锭子之间、 筒子之间毛羽H值的差别,缩小毛羽分布的离散程度。改善整体毛羽分布的均匀度。

纯涤纶短纤维纯纺或混纺纱,由于毛羽存在会引起织物起球,影响织物外观,希望H值要更小。

⑹、现代化新型细纱机或转杯纺纱上配有在线监测器,以热、声或张力传感器来发现运转异常的锭子或卷绕头,有的甚至配智能型的微电子技术,跟踪分析异常问题发生的原因,并以荧屏显示报告,使每个锭子或卷绕头的质量完全处于受控状态,以达到减少毛羽H值控制锭与锭、台与台之间的差异。在普通环锭细纱机或络纱机上要进行人工反复的检查每个纺锭气圈状况等,进行质量守关,结合毛羽检测仪的检测结果来发现不正常因素及时进行处理 毛羽分佈不匀会引起织物染色不匀产生染疵,3毫米以上长度的毛羽会影响喷气织机开口清晰程度,引起径纬间停台,影响织机效率。毛羽在纺纱过程中会部分脱落从而引起飞花增多、污染环境,产生疵点等,国内外对减少毛羽问题进行了大量的研究并取得许多显著成果。 细纱及络纱是引发毛羽增加的主要工序,不正确的纺纱会使毛羽增加1.5-2.5倍, 络纱工序由于络纱速度高、张力大、摩擦力大使纱线经过络纱后毛羽会增加3-4倍。细纱机上纺纱三角区及钢领、钢丝圈卷捻部分是造成毛羽增加的主要因素,紧密纺环锭纺纱技术的出现,取消了纺纱三角区,使环锭纺纱线毛羽H值大大减少, 纱线表面光洁如丝,质量大大提高。钢领、钢丝圈的配合问题也取得很大进步,尤其是钢领、 钢丝圈使用寿命的提高,使纺纱张力趋于稳定,毛羽H值也比较稳定

⑺、细纱紧密纺技术的出现比较好的解决了纺纱三角区产生的毛羽,使细纱毛羽减少了许多。

⑻、精梳紧密纺纱的不匀率要比普通环锭精梳纱的不匀率低3%,纱疵少30%,强力高7%,U-4毛羽少10%,S3-毛羽少80%;

普梳紧密纺纱的不匀率要比普通环锭纱的不匀率低5%,纱疵少35%,强力高10%,U-4毛羽少15%,S3-毛羽少80%;(S3—为3mm及以上的有害毛羽长度的根数的分布,由德国的G565、G566检测仪检测的)。其它如紧密纺纱的强力(CN/TEX)、伸率、短的IPI、纱疵分级等都比普通环锭纱好。(U-4毛羽是USTER-4条干仪检测结果。每cm纱上的毛羽长度×毛羽根数)

7、纱线的断裂强力特性的检测

⑴、单纱强力指标的重要性

随着无梭织机速度不断的提高,织机对原纱质量的要求也越来越高,特别是喷气织机,引纬率已达3000米/分,织机转速达到800-1000转/分,有的高达1800转/分以上,这种高速织机由于速度快,开口小、经纬纱张力大、纬纱的喷射张力大,因此对原纱质量提出更高的要求。日本编织协会织布技术委员会认为对原纱质量的要求首先是原纱的抗拉强度,其它质量指标如接头、毛羽、不匀、结杂等均次之,瑞士苏尔寿鲁蒂公司认为40精梳纱断裂强度应大于是18CN/tex,断裂强度不匀率应小于是10%,断裂伸长率应大于5%。喷气织机用纱的断裂强度指标要求达到2007乌斯特公报的5%以内。但国内外许多织造厂家及有关织造技术的研究单位认为保证织机高效运行,单独考核平均强力不匀率两项指标是很不够的,应当认真考核关于原纱抗拉强力指标的最低强力。许多国外纺织品贸易商在中国购买原纱时特别指出要考核原纱最低强力的指标。事实上,即使单纱强力值及强力离散程度都很理想,也会由于最低强力的存在而造成原纱断裂,从而影响织机效率。对于原纱强力弱环问题早已引起国内外纺织生产及研究单位的高度重视。

⑵、大容量原纱抗拉强力试验的作用

为了真实反映原纱强力弱环的数量,瑞士乌斯特公司开发研制成功高速单纱强力机USTER TENSOJET,,这种高容量单纱强力试验仪,最大试验速度为400米/分,一小时可进行30000次单纱强力试验,比目前普通试验仪试验速度快速238倍。国外早已把USTER TENSOJET高速强力作仪为考核原纱质量,把好原纱质量关口,提高织机效率的重要手段。

⑶、USTERTENSOJET-4高速单纱强力仪是把好原纱关的重要仪器

①、测试速度高:如前所述USTERtensojet-4每小时可测3万次试样,最大检测速度为400米。在USTERTENSOJET-4高速强力机试验过程中由于是大容量的快速试验,可发现一些偶发性的强力及伸率弱环,这是用抽样试验及数理统计的方法得不到的资料。但这些偶发性的强力机伸率弱环却是是后道工序提高生产效率的重要问题。

②、 USTERTENSOJET-4高速强力机还在试验中可摸拟喷气织机引纬时的喷射张力,当最大喷射张力与纬纱强力弱环相遇时必然会产生断头。现代纺织厂的生产速度成几倍的增加,这就意味着在经纬纱上的负荷峰值的增加,也成为引起纱线断头降低生产效率的主要因素,应用USTERTENSOJET-4高速强力机的摸拟喷气织机引纬时的喷射张力的作用可迅速准确的发现为数不多的强力及伸率弱环。

⑶、根据产生断头的情况可对生产过程弱环产生的原因进行分析并加以改进,大约有57-61%的强力弱环是纱在线的细节(细于正常原纱的40%)造成(表3),细节产生的断头的种类有短细节、长细节及粗节细节的接合处三种。其它还有短粗节、植物性纤维、飞花、异纤、弱拈、及夹有结杂及大颗粒灰尘的纱等,可根据纱线强力弱环产生原因分析改进。

(表3)原纱细节与断裂点之间相关程度试验

| 试样 | 低于平均原纱直径-40%的细节数 | 断裂点与细节吻 合数 | 断裂点与细节不吻合数 |

合计 | 断裂点与细断裂点与细节吻合数占断裂数的百分比% |

| 1 | 50 | 18 | 10 | 28 | 64.29 |

| 2 | 42 | 14 | 6 | 20 | 70.00 |

| 3 | 21 | 8 | 4 | 12 | 66.67 |

| 4 | 29 | 12 | 11 | 23 | 52.17 |

| 5 | 39 | 15 | 9 | 24 | 62.50 |

| 6 | 38 | 15 | 5 | 20 | 75.00 |

| 7 | 30 | 12 | 9 | 21 | 57.14 |

| 8 | 37 | 15 | 12 | 27 | 55.56 |

| 9 | 27 | 10 | 10 | 20 | 50.00 |

| 合计 | 313 | 114 | 76 | 195 | 61.03 |

表1表明有61.03%的断裂点是发生在细节处。但有些细节并不发生断裂,还表明断裂点不一定都发生在细节处。即断裂点与细节并不完全吻合。约有39%的断裂点发生在弱捻、粗节、结头等处。转杯纺纱有57%的断裂点是发生在细节处。

⑷、可根据高速强力机的测试结果来评估喷气织机的生产效率或安排生产品种。

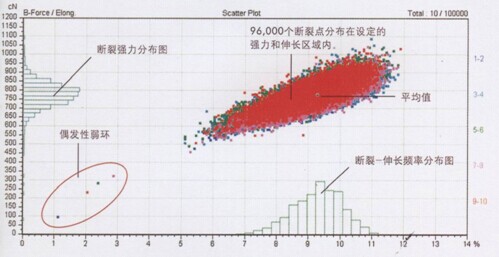

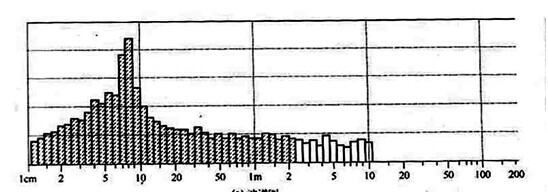

⑸、图10为USTERTENSOJET-4单纱强力机对某批纱线进行 96000次强力测试的结果,可看出USTERTENSOJET-4 单纱强力仪上对单纱进行近10万次断裂强力试验中断裂点的分布。只有在大容量的测试中才能形成图10的图形,也只有形成图3的图形才能看出原纱断裂强力的分佈情况并从图中看出偶发性强力及低伸长率的存在,从而评估出喷气织机用这批纱的织机效率。

图3、USTERTENSOJET-4 单纱强力仪上对单纱进行近10万次断裂强力试验中断裂点的分佈(图3中.纵坐标为纱线断裂强力(CN).横坐标为纱线断裂伸长率)%

2、利用USTERTENSOJET-4 单纱强力仪对原纱强力的测试图还可以正确选购原纱。例如

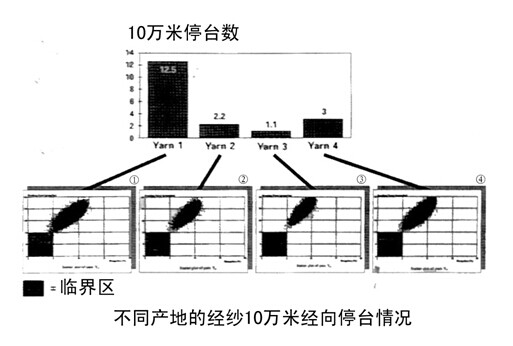

⑴、四个不同产地原纱作经纱的比较

①、如图4所示四个不同产地原纱作经纱用,经过USTERTENSOJET-4高速强力机检测可直接从试验报告中看出四批经纱在喷气织机上的10万纬断头停台数。强力值离临界区远的纱②、③、④三地原纱的纬向停台分别为1.1、2.2及3,而离临界区近的原纱1的强力弱环较多,纬向停台达到12.5次,因此这批纬纱①产地的纱是不能够供应喷气织机使用的。而尤以产地②的纬纱好。

图4所示四个不同产地原纱作经纱用的对比情况

3、USTERTENSOJET-4高速强力机对原纱的检测是织造用纱的准备工作重要内容之一,

⑴、在织造用纱的准备工作中,织前准备包括原纱测试及整浆穿等工序,对于织造用纱的准备工作之一是必需正确了解纱的性质,包括纱线的平均强力、强力不匀率、断裂伸长、断裂伸长率、最低强力(强力弱环)、毛羽、纱疵等,其中纱线的强力性质及毛羽状况对于喷气织机来说尤为重要。现专门讨论对纱线强力的检测与分析。

⑵、如前所述,以往对纱线强力的测试由于一般检测仪器速度低、容量小,所测得的强力指标代表性不全,还要靠数理统计的方法统计计算,因此得到的结果很不准确,不能描绘出被测纱线强力的真实面貌,因此不能用被检测及计算的结果正确的指导生产,更谈不上作为改进与提高生产技术的依据了。

⑶ USTERTENSOJET-4的问世以来,给全面掌握与了介原纱的强力性质创造了条件,使原纱强力的测试步入到一个新阶段,也使进一步提高喷气织机效率有了保障。原纱通过大容量的试验可准确的报告出引起织机断头的强力弱环个数并摸拟喷气织机的10万纬断头根数,从而评估出织机的效率

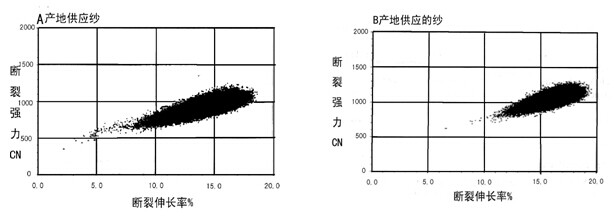

从图5中可看出A产地的纱强力弱环比B产地多,因此,应采用B产地的纱供应喷气强机,以减少织机纬向断头,提高织机效率。

⑷、要正确使用USTERTENSOJET-4高速强力机,反应纱线强力分布的真实面貌,推动纺织生产水平的提高。并帮助选购及应用原纱,USTERTENSOJET-4对每批原纱测试要有一定次数。

图5、不同产地的YUAN 原纱的强力分部的区别情况

为了发挥USTERTENSOJET-4的作用,把好原纱强力关,应当对每批原纱进行大容量的强力测试。如图3所示在USTERTENSOJET-4 单纱强力仪上必需对单纱进行近10万次断裂强力试验(每个筒子纱测试1万次,共测10个筒子纱),才能在分佈图中展示出原纱断裂点的分佈的面貌,从而找出引起织机断头停台的强力弱环,推算出织机10万纬断头的水平。这也是USTERTENSOJET-4 单纱强力仪的独特的优势。是其它低速强力机所办不到的。

表4 USTERTENSOJET-4高速单纱强力机与其它强力机的对比

|

每小时测试强力次数 | 检测最大速度 |

| TENSOJET-4 | 30000次 | 400米 |

| Tensorapo3 | 720次 | 5米 |

| Tensorapio | 360次 | 5米 |

| Din53834 | 126次 | 0.25米(普通式) |

从表1中可看出USTERTensojet高速强力仪比普通强力仪Din53834的检测速度高238倍,即使USTERTENSOJET-4高速强力仪检测速度为5米,也比普通强力仪Din53834增加42倍。

我国长岭产的YG062G、YG063G\型全自动单纱强力仪的测试速度还较低,不能像USTERTENSOJET-4高速强力仪那样对原纱进行大容量快速测试。但在纺织厂内可以通过对原纱强力的抽试了解原纱的强力的情况。

8、棉纱的条干不匀率的离线检测

乌斯特条干均匀度的波谱图是反应一些周期性纱疵的快速而准确的方法,它可迅速的发现纺纱中周期性的疵点问题的性质,以便进行分析,查出发生的原因并及时解决。波谱图的横坐标表示波长,纵坐标表示波幅的相对值。同一工序的设备因不同的型号而测得的波谱图的曲线不同。当发现在波谱图上有明显的烟囱状的波峯时,应及时的进行计算分析。最好要先再取样复试一次。以确认无疑。根据波长计算出发生问题的大概位置捡查机械或工艺上可能发生的问题。

举例:

⑴、测速或对照工艺设计书的方法

图1:梳绵机锡林针布扎伤的生条波谱图

在梳棉机上出现周期性的不匀,每分钟会产生n个周期性的疵点,通过测算及工艺检查,可发现梳棉机生条的每分钟的输出速度为up(m/min),在这个输出长里会有n个周期性的疵点出现,其周期性疵点的波长为L=Up/n或n=Up/L.假如梳棉机的引出速度是160米/分,波谱图上有37.5厘米左右的机械波疵点。经公式n=Up/L计算,n=160×100/37.5=427(次),基本与梳棉机锡林速度427转/分一致,经查找梳棉机锡林针布有一处明显的损伤。(如图1)

⑵、计算法

由于纺纱过程中各工序的机器上的机械故障,在波谱图上出现烟囱状机械波,应根据机械波波长推算出产生疵点的位置,捡查各部的牵伸系统里的齿轮、上下罗拉、齿轮轴等牵伸部件有无损坏,并要进行复试。波谱图的试样可选自有关半制品或成品。有时还可在织物上发现纱疵问题。

如上所述机械波是由于纺纱机的有关回转部件损伤而造成,通过以下公式可计算出故障问题所在。计算公式如下

L=∏×D×E

式中:L—机械波波长; D-产生机械波的回转部件的直径;E—产生机械波的回转件到产品输出件之间的牵伸倍数

例⑴、末道并条机前胶辊中凹的细纱波谱图(见图2)

图2、末道并条机前胶辊中凹的细纱波谱图

由图2,对于由于末道并条机前胶辊中凹而造成的机械波的波谱图的分析,机械波的计算与查找,以末道并条机前胶辊中凹的细纱械波波谱图

- 粗纱的四罗拉直经是35×35×35×40(mm)总牵伸为7.5倍

②、细纱牵伸倍数:细纱的三罗拉直经是25×25×25(mm)总牵伸为16.9倍

③、机械波长 16(m)(试验纱速200m×6格/走纸速度25cm×3)

由图2,对于由于末道并条机前胶辊中凹而造成的机械波的波谱图的分析,机械波的计计算如下

L=πED D为有缺陷回转件的直径 E为有缺陷回转件到细纱前罗拉的总牵伸倍数。

(function() { var _oImgs = getTop().GelTags("img", getTop().S("mailContentContainer",window)); getTop().E(_oImgs, function(_aoItem){ _aoItem.onerror = function() { if (this.src && !/.*mail.qq.com\/cgi-bin.*/.test(this.src) && /http:\/\//.test(this.src) && this.clientHeight * this.clientWidth > 0) { this.onerror = null; this.src = "/cgi-bin/get_netres?url=" + encodeURIComponent(this.src) + "&sid=" + getTop().getSid(); } } }); })(); 式中 :

D为并条机前罗拉直径40毫米(并条机三根罗拉直径分别是40×30×30毫米---JWFA327型),πD(罗拉周长)=0.1256米 (π×40)

E---有缺陷回转件到细纱前罗拉的总牵伸倍数。为7.5×16.9(粗纱牵伸倍数×细纱牵伸倍数)=126.75

牵伸波长=15。9198米(取16米) 、 牵伸波长=πDEπ 0.1256×126.75,取16米

经查末并条前罗拉皮辊有中凹现象。

例⑵、粗纱机后胶辊损伤的波谱图分析(见图3)

粗纱前罗拉转速为190(r/min)

粗纱机的总牵伸倍数 7.9倍 后牵伸倍数1.22倍

粗纱的罗拉与胶辊线速度Up=∏×28×190=16713(mm/min)

在粗纱波谱图上约60-80cn波长处(设波长70cn)有明显的烟囱状机械波

损伤部份部件的转速为n=Up/L=16713/70×10=23.9 r/min

图3、粗纱机后胶辊损伤的波谱图

通过测速计算或查工艺书可得知后罗拉与后皮辊处的后皮辊有损坏。调换后上皮辊后,机械波消失。

例⑶、细纱机前罗拉偏心的波谱图见4

图4:细纱机前罗拉偏心的波谱图

从波谱图上6-10之间可看出有明显的机械波(图4),波长L为8.25cm.估计问题发生在前罗拉或前上皮辊。已知前罗拉直径为2.5cm,则,前罗拉周长为∏×2.5=7.9(cm),由于罗拉沟槽曲线的影响,前罗拉的周长为8(cm)。因此可认定是前罗拉发生的问题。经查前罗拉偏心0.12mm.

⑶、常用的机械波分析法有计算法及测速法两种,例1为测速法或查对工艺设计书,例2、例3及例4为计算法。但不论甚么方在法,对机械波分析时应预先知道纺纱设备的传动图、有关机器的罗拉直径、速度及牵伸倍数等工艺数据。作为对机械波波谱图分析的依据。

⑷、其它几种典型的周期性不匀疵点实例

①、环锭细纱机的前罗拉偏心会产生周期性的机械波,波长为∏×25.4=8cm,其它牵伸回转件的偏心包括锭子回转不平恒也会产生周期性不匀的机械波。

②、化纤丝络筒时,因张力不平恒而产生的机械波,呈对称形的三角形周波期性的不匀波。络纱一次往复动程的绕纱长度(即不匀波长)为8m,波谱图显示为奇数谐波。

③、化纤丝络筒卷绕时,由于往复运动而产生的不对称的张力变化,呈不对称性的锯齿波,一次往复动程的绕纱长度(不匀率波长)为6m,在波谱图上显示出奇数与偶数的谐波。

④、在转杯纺的纺杯里有灰尘及杂物聚积,会产生一个周期性的细节,接着是一个粗节,呈正反向的脉冲波。如转杯直径为6.7cm,则周性不匀波波长为∏×6.7=21cm,是非对称性的疵点。波谱图上显示出奇数与偶数谐波。但基波的振幅并非最大。包迹线呈上凸的弧形。环锭纺纱牵伸装置中的胶圈缺损或胶辊有损伤也会产生这种机械波。

⑤、环锭细纱机的胶辊胶圈表面有伤痕,也可能产生正向或负向的单向的脉冲形的周期性疵点。如果皮圈周长是12cm、主牵伸倍数为25倍,则12×25=300cm或3m,也是非对称疵点。波谱图上显示出奇数与偶数波。包迹线呈较平坦的弧形,谐波与基波的振幅相差不大。其它如牵伸罗拉表面局部损伤、精梳机棉网搭接不良及梳棉机的针布损伤也会产生这类机械波。

⑸ 国内外条干仪的发展

国外的新型,条干仪有、USTER TESTER 5-400或USTER TESTER 5-800 乌斯特条干仪等是乌斯特公司关于精确测试与描绘有关纱线均匀度和常发性疵点的仪器; USTER TESTER 5-S800的试验速度已达到800米/分 ,是应用光电式传感器,可测试纱线的支数变异、细节、粗节、棉结及异纤等。是在USTER TESTER 3、4、5 的基础上发展的新型条干仪。S400与传感器USTER OH一起可提供可重现的和可比照的毛羽测试。S400与USTER OI传感器可用来与测试条干均匀度同时检测纱线中的杂质与灰尘颗粒;USTER TESTER 5与USTER检测花式纱的功能相结合可检测与分析竹节纱;

国内长岭生产的CT200、CT800C、CT900、CT3000型条干均匀度测试分析仪可检测条干及毛羽及输出12挡灵敏度的疵点值。有容式电及光电式条干仪。功能不一。此外还可描绘出条干波谱图。毛羽H值、标准偏差SH。毛羽的图形—波谱图及毛羽分布图毛羽不匀曲线等。

9、偶发性疵点的捡测与管理 (纱疵分级仪管理的疵点):USTERCLASSIMAT QUANTUM纱疵分级仪不仅可以检验偶发性粗节、细节及异纤的分佈,而且精密的USTERCLASSIMAT QUANTUM系统还可以测量及设立纱线的标准。

⑴、当代选择优质的纱来生产优质产品,关键还要考虑经济因素,做到价廉物美。要连续不断的对纺纱质量进行检测以保证纱线及终端产品的质量的稳定。在对纱线的检测中清纱及分级两个系统占都有很重要的作用。在初期时,电子清纱器要设立清纱曲线是很困难的,并且需要专家的工作。现在的纱疵分级图及清纱曲线可根据分级仪及电子清纱器将测得的纱疵信号转换成电子信号及数字信号经计算机计算而得出纱疵分级的结果。因此,纱疵分级仪应选定配套的电子清纱器,从而正确设定清纱曲线,控制产品质量。

⑵、纱疵是在纺纱过程中由于原料、机械、工艺、环境及操作等五个方面的原因造成,使纱线上有一定长度及粗细的粗节、细节、棉结、异纤或其它污染。这些纱疵对纱线及织物的外观质量都有负面的影响,也会影响下道工序的生产效率及成品的质量。因此,对于纺纱厂来说,这是一项非常重要的质量管理问题。纱疵又分为常发性纱疵和偶发性纱疵两种。在现代化纺纱厂里,常发性纱疵是以条干均匀度检测仪检测管理的,有粗节、细节、棉结及异纤四种,以每1000米纱上的疵点个数进行考核。偶发性纱疵要比常发性纱疵大,而且并不经常发生。分为短粗节、长粗节、细节及异纤等四种,以每10万米纱上的纱疵数来表示,是以纱疵分级仪进行检验和分级的。

⑶、2007年乌斯特纱疵分级图包括一般纱疵分级图及有色异性纤维分级图两种,是在2005年的基础上发展的,主要增加了有色异性纤维分级图,也扩大了对一般纱疵分级的分级的范围

图2所示为CLASSIFICATION对突发性粗节疵点的分析A1—D4的分级情况,突发性疵点在原色布上的影响要看疵点的情况。

应用USTERCLASSIMAT QUANTUM系统还可以确立新的分级, USTERCLASSIMAT QUANTUM系统可以展示出新的粗、细节及异纤的情况并于以分级。

⑷、1999-2002年已升级应用USTER QUANTUM2提高纱线质量检测常规的异纤疵点外还能应用电容式传感器检测白色和有色的丙纶纤维。USTER QUANTUM2应用电容式传感器的原因是电容式传感器的灵敏度要比光电式传感器高两倍,能检测到最小的纱疵和不匀率。可测试可靠的、可比照的毛羽值。可进行异纤检测与清除。对整个生产质量的监控,是最高级的电子清纱器和质量管理专家。

⑸、最近升级使用的USTER QUANTUM3应用了最先进的数码技术,光电和异纤传感器等高端技术使其比以前的清纱器更全面、更精确、更深入。结合智能的电子处理元件,展示出完整的纱的面貌,形成巨大的突破。配有可检测异纤的多重光源,区分出有色异纤与无害的物性纤维。是全新的传感器,因此,USTER QUANTUM3要比以前的USTERCLASSIMAT QUANTUM先进的多。

国内长岭产的精锐25、精锐30、精锐40、精锐42、精锐50等电子清纱器是逐步的向高等级发展的。精锐50型电子清纱器是智能化、嵌入式的电子清纱器。能自动检测与清除各类有害纱疵,。一般清纱、清除异纤(也具有清除异纤的功能,但对清除白色透明的丙纶丝还有一定的困难)、验结、错支检测、在线分级及条干CV值检测等功能。性价比高的优点。

现在应用USTERCLASSIMAT QUANTUM系统,一般对已清纱及没清纱的纱线都能进行检测,被分级的纱疵有粗节、细节及异纤等,完全可完成。这个系统可以帮助检测出最佳清纱极限值;还可用以分析新的原料并提供经验值,可用于设立测定基准点及对产品质量的评估。

应用USTERCLASSIMAT QUANTUM纺纱厂可不断的改进纺纱质量。使对丙纶的检测功能有了极大的改善。

⑹、国产的YG072型纱疵分级仪作为检查纱线有害疵点的测试仪。适用于普通络筒机。

我国生产电子清纱器及纱疵分级仪的公司已不少,如海鹰电子仪器厂等

一般电子清纱器及纱疵分级仪是联合安放在自动络筒机上在线工作的。还不能作为离线检测的范围,但也有把这套仪器安放在试验室内,用以抽测与究研纱线的外观质量。

10、自动验布技术

⑴、瑞士乌斯特离线自动验布体系

上面已提到乌斯特离线自动验布系统-Fabriscan可以节省劳力并改进与优化验布的精确度。是现代化大型纺织厂应当配备的装备。

瑞士乌斯特自动验布体系能完成如下的任务:

①、能掌握与识别织物各类疵点的特征

②、正确确定疵点在布面上的位置;

③ 、自动做好标记;

④、 记录储存疵点信息;

⑤、自动验布机主要功能体现在以下几个方面:

A、 原色布经过两个照射光源即反射光和传导光,光源类型的选择主要改虑织物密度、疵点种类及能指出纺织生产过程中发生疵点的环节。

B、自动验布机的正常的检验速度为120m/min,自动验布系统可对正常的布面外观的局部问题进行检验和分析,判断是否属疵点,根据判断分析的结果,自动验布体系在布面上做出标记并进行分级。

C、乌斯特自动验布系统的疵点鉴别器是应用了随机网络技术,是从计算机技术中引伸出来的一项新技术,应用专门的微处理机加工处理并产生录像,进行计算的处理能力为250个。

⑵、乌斯特自动验布系统在线与离线检验的比较

①、在生产过程中基本上有两种物理上的形式与自动验布系统结合,一种是在线的自动验布系统与现有的生产织机相结合;另一种是离线的,将织物用小车运到自动验布机上单独的进行自动验布。两种形式各有优点及不足,在线的自动验布系统比较简单,占地面积少并且运转费用低,不占用较多的劳动力,布机挡车工还可以同时照看自动验布系统的工作。缺点是织机的速度与验布的速度相互影想,往往不可能很好的发挥在线的自动验布系统的最大速度。而且在线自动验布系统必需在每台织机上都要配备自动验布机构,提高了织机的造价。离线自动验布系统可以最大的发挥其验布速度,但不足的是要另外增设机器及自动验布系统的单独传动体系,比在线自动验布系统占用较多的劳动力。

②、乌斯特自动验布系统-Fabriscan可在验布速度120 m/min下进行自动验布(离线),可检验出0.3mm大小的疵点,而在线验布速度大约在30m/min,验布的宽度在110-440cm

从幕尼黑2007ITMA及2008、2010上海2008ITMA Asia and CITAME展出的棉纺织机械中可以看到纺织机械的自动检测技术的快速发展,除了离线检测技术的应用外,在线检测技术几乎在各个工序都在发挥很重要的作用,与离线检测技术一起形成了强大的高科技的对产品、半制品的质量控制自动检测技术的网络,保障了纺纱与织造质量的稳定与提高。除此外在节能、环保等方面自动检测技术及自动控制也发挥着日益重要的作用。自动检测技术的快速发展使棉纺织机械的自动化水平有了进一步的发展,对于提高车速、提高生产效率、提高产品质量、降低消耗、节约能源及改善环境都起着十分重要的作用。

结语:

对于一个纺织企业假如不能对产品及半制品质量检测,就不能对产品及半制品质量进行控制,假如不能对产品及半制品质量进行控制就不能对产品及半制品质量进行管理,假如不能对产品及半制品质量进行管理就不能使企业继续提高与发展 。可见离线检测技术在提高半制品、成品质量的重要作用。所以,建设一座现代化的纺织企业必需重视纺织成品半成品以及原料质量的测试监控仪器 使整个生产过程处的与受控之中 产质才能获得保,工厂才能在竟争中不断的进步,立于不败之地 成为竟争中的纺织强国。

参考文献

1、秦贞俊主编著《现代喷气织机及应用》( M ) 上海东华大学出版社2008. 7.1

2、秦贞俊等“现代棉纺纺纱新技术”( M ) 上海 东华大学出版社20087

3、秦贞俊编着.世界棉纺织前沿技术(.M) 北京 中国纺织出版社2010.6

4、秦贞俊“纱线断裂强力的讨论”(J)<棉纺织技术> 2000.3.P5-9

5、秦贞俊“关于纱线毛羽问题的讨论” (J) <棉纺织技术> 2001.3 P5-9

6、棉织手册(第三版)编委会编《棉织手册第三版》(M)北京中国纺织出版社2006.10

7、Heemmt Weinsdorfex“Trends in weaving technology”(J)text Bulletin 99.4.P.50-52

8、JoachimTraufer"weavingpreparation"(J) TextBulletin 99.4.P.42-44

9、Targeted economies(J)Text month 2000.9.P.32-34

10、Survey2Stapleyarnspinning”(J)TEXTRILEAsia2008.8 p22-28