一、前言

涤纶纤维具有优良的服用性能,但与天然纤维相比,手感和光泽,都比不上真丝。要改善这一缺点,一般采用四个方面的措施;(1)异形丝和细旦丝;(2)碱处理;(3)酸处理;(4)后整理。作者分析统计了50多只国外样品,有30多只是经过碱处理的,占总数的60%以上。说明碱处理是涤纶仿真丝的主要工艺。涤纶纤维碱处理,使纤维表层溶解,纤维变细变软。织物交织点容易松动,手感柔软,光泽柔和,具有类似真丝的风格。在碱处理工艺上,主要有间歇式(吊炼)和连续式(轧烘或轧蒸以及连续热液处理)二种,国外文献也有发表[1,2]。国内在碱处理处方和工艺上进行了大量研究工作,使涤纶仿真丝绸取得了较大的进展。国家“六五”攻关项目中,上海纺织研究院也共同承担了该项任务,应用各种测试仪器,研究和解释了作用机埋,并结合生产,阐明了选择工艺的依据。

有关PET纤维和氢氧化钠的作用,文献都介绍水解作用从纤维表面开始,在纤维表层溶解以后碱液再接触内层,继续作用,但这些资料都没有详细的论证[7,8,9]。Namboori研究涤纶纤维经不同时间碱处理后的性能,发现随着碱处理时间的增加,强度下降。纤维变细。而强度按纤度计算(克/旦)变化不大,均保持在4克/旦左右,但他也没有进一步说明作用的机理。应用各种化学品,对PET高分子化合物进行化学处理的研究,文献曾有报导[3,4]。Duong等发现PET在室温40%甲胺水溶液处理24小时后,分子量用毛细管粘度法测定,从34,200下降到1,800,同时非晶区部份降解和溶解,最后可制得96%结晶度的PET(比重法计算),Sweet[6]研究了伯胺对PET的腐蚀作用,得到了相似的结论。本文主要研究在高温和季胺盐类阳荷性表面活性剂存在的条件下,氢氧化钠和PET的化学作用,探讨作用过程中PET分子的降解,水解和结构变化,并结合生产说明选择工艺的依据。

二、试验材料和试验方法

1、试验材料

(1)涤纶长丝(金山),68.4旦24根。

(2)60s/3纯涤纶线,样品经2克/升纯碱、3克/升肥皂,浴比1:50,温度60℃,预处理20分钟,并用热水及蒸馏水洗清。

2、试验方法

(1)碱处理条件,

氢氧化钠5克/升

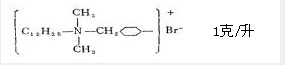

十二烷基二甲基苄基溴化铵

浴比1︰50

温度甘油外浴100±1℃

(2)涤纶纱线热定形工艺:

德国本茨(Benz)热熔定形小样机上进行。

(3)结晶度(Xc),

结晶度(Xc)数据测定在日本理学电机制造的X-衍射仪2037型上进行。铜靶Cuka滤液片;Ni管压、管流;4OkV、35mA。发射狭缝;1度。吸收狭缝;0.15毫米。散射狭缝1度。

(4)碱处理溶液中对苯二甲酸钠含量的测定[12]。

仪器:岛津双波长薄层色谱扫描仪CS-910。

(5)分子量测定

仪器:日立635TG高压液相凝胶色谱附件。

分析柱,ShodexGPCA-802(内径8毫米、长50厘米、排出极限5×102)。ShodexGPCA-804(内径8毫米、长50厘米、排出极限5×102)。

淋洗液;氯仿

检测器;UV,波长λ=254纳米、灵敏度0.64AUFS。

池体积;17.7毫升

(6)红外分光光度计

PerkinElmer577型分光光度计

(7)失重,称重法

三、试验结果及讨论

1、涤纶纤维碱处理时加入季按盐阳荷性表面活性剂的作用

涤纶纤维在低温时与稀氢氧化钠无明显的化学作用,在浓度或温度较高的条件下,涤纶与氢氧化钠起化学作用中产生对苯二甲酸钠和乙二醇。

如果在溶液中加入季胺盐类阳离子表面活性剂或其他催化剂,可降低碱液的表面张力,增加涤纶的亲水性,并能使羟基易于同酯键作用,加快涤纶水解的作用。根据试验,在碱处理时,加入催化剂后,碱液浓度可以大量降低,达到理想失重要求。

表1涤纶碱处理时加入季胺盐催化剂与不加催化剂失重数据比较

样品碱处理时间(分) | 失重(%) | |

NaOH100克/升不加催化剂 | NaOH5克/升加催化剂1克/升 | |

原样 | 0.13 | 0.15 |

15 | 8.10 | 8.14 |

30 | 13.05 | 11.49 |

60 | 19.83 | 17.82 |

权0 | 36.68 | 19.91 |

表1为涤纶碱处理时加入季胺盐催化剂与不加催化剂失重数据比较表。浴比均为1︰50,甘油外浴温度为100±1℃。不加催化剂的氢氧化钠浓度为100克/升;加催化剂的氢氧化钠浓度为5克/升,十二烷基甲基苄基溴化铵为1克/升。

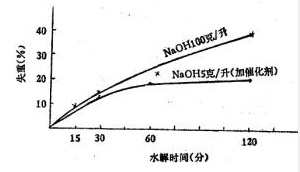

图1涤纶失重与水解时间关系图

图1为失重与水解时间的关系,上面一条为不加催化剂的曲线,由于碱液浓度高(100克/升),处理过程中碱量的消耗,对浓度影响不大,曲线接近线性。下面一条为加催化剂的曲线,在加入催化剂后,即便氢氧化钠浓度从100克/升降至5克/升。开始的水解速度还比较接近,在15分钟的失重分别为8.10%和8.14%,无明显差别;至l小时失重分别增加至19.83%和17.82%,差别还不大。但由于加入催化剂后,氢氧化钠本身浓度较低(5克/升),同时PET在溶解时,又要耗用一定的氢氧化钠。根据化学反应式计算,每溶解192克PET就要耗用80克氢氧化钠。从处理1小时后PET的失重计算,耗碱量可达原氢氧化钠浓度的1/3,因此水解速度明显下降,仅从1小时的17.82%增至19.91%。对比加催化剂和不加催化剂二种试验条件,在加入十二烷基二甲基苄溴化铵或其他催化剂后,不仅能节约大量烧碱,而且失重也易于控制,在处理过程中不致会大量失重,避免纤维损伤,是一种比较稳妥和

合理的碱处理工艺,可用于多品种少批量生产。

2、涤纶纤维在碱处理过程中的降解和水解作用

采用(1)红外分光光度计图谱,(2)GPC分子量测定,(3)溶液中对苯二甲酸钠含量测定数据和(4)扫描电子显微镜照相,可以解释和论证碱处理水解作用在纤维表面进行,对内在质量影响不大。

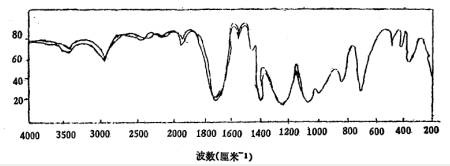

图2涤纶纤维碱处理前、后红外吸收光谱图

(1)红外分光光度计图谱

涤纶主要化学成份聚对苯二甲酸乙二醇酯,一般在红外光谱图中无大量羟基峰存在。在碱处理后如果涤纶分子链断裂水解羟成对苯二甲酸钠和乙二醇,红外光谱中的羟基峰将有所增加。图2为涤纶纤维碱处理前后的红外吸收光谱图,对比-OH基的特征吸收峰在3350厘米-1附近无明显的变化,表示碱处理后羟基无明显增加,涤纶分子链无明显断裂现象,化学作用仅在表面进行,未深入到分子内层。

(2)GPC分子量测定

表2涤纶线样品经不同时间碱处理后分子最变化表

样品碱处理 时间(分) | 重均分子量Mw | 数均分子量Mn | 分子量分布Mw/Mn | 粘均分子量 Mn(GPC) | 低分子量含量相对 |

原样 | 17.056 | 10.949 | 1.56 | 16.365 | 0.578 |

15 | 17.005 | 10.821 | 1.57 | l5.845 | 0.478 |

30 | 16.518 | 10.618 | 1.56 | 15.627 | 0.497 |

60 | 16.282 | 10.530 | 1.55 | 15.555 | 0.509 |

l20 | 16.542 | 10.407 | 1.59 | 15.412 | 0.539 |

240 | 16.412 | 10.557 | 1.55 | 15.555 | 0.588 |

表2为涤纶线样品,经不同碱处理时间后分子量变化表,根据表2数据分忻,在碱处埋过程中,各阶段的分子量,包括重均分子量、数均分子量、粘均分子量以及分子量分布等都变化不大,表明碱处现对涤纶分子量影响不大,碱液对涤纶无明显的降解作用。表2中低分子化合物相对含量是用色谱专用计算计直接打印。未与低分子标准样品进行对比,数据代表相对含量,可作为参考。从数据分析,处理15分钟以后,低分子物含量略有下降,可能由于涤纶中原有少量低聚物先行溶解,以后经30、60、120和240分钟处理后,低聚物由于热与碱的作用,又逐步略育增加,但因总的低聚物含量很低,在碱处理过程中含量的变化,还不足以单独说明质量的变化。

(3)双波长薄层色谱扫描仪CS-910测溶液中对苯二甲酸钠含量

表3涤纶碱处理失重和溶液中对苯二甲酸钠含量比较表

编号 | 碱处理时间(分) | 涤纶失重(%) | 溶液中对苯二甲酸钠含量(克/升) | |

理论计算值* | 测定值 | |||

1 | 15 | 8.14 | 1.78 | 1.84 |

2 | 30 | 11.49 | 2.51 | 2.57 |

3 | 60 | 17.82 | 3.90 | 3.73 |

4 | 120 | 19.91 | 4.36 | 4.31 |

注:*将失重率换算成对苯二甲酸含量百分率:

理论值=失重率×20×210/193

210=对苯二甲酸式盐钠分子量,192=对苯二甲酸乙二醇酯分子量,

20为浴比150的系数。

从表3上可以看出溶液中对苯二甲酸钠含量,从样品的失重计算和溶液中直接测定的数据基本相同,表示涤纶和氢氧化钠作用以后,全部生成对苯二甲酸钠,溶液中不存

在大量涤纶降解产物或低分子量产物,纤维上也无大量PET长分子键的断裂。

(4)从扫描电子显微镜拍摄的PET纤维横截面照相,也可以观察到纤维经不同时间碱处理后,外形不断缩小,但截面形态始终不变,同样也能说明纤维的碱水解作用在表面进行。

总的来说,以上这些测试数据和图表,都能说明和论证涤纶的水解作用在表面进行,不易透入内层。碱处理过程中纤维内部无明显的化学作用,分子键无明显的断裂现象,纤维分子量变化不大,溶液中也不存在大量涤纶降解产物,碱处理仅为表面溶解,对纤维的内在质量影响不大。

3、涤纶纤维在碱处理过程中的结构变化

根据X-衍射仪结晶度测试数据说明,涤纶和氢氧化钠的作用,除了产生化学变化外,结晶度和微结构也产生了变化。涤纶纤维和其他高分子纤维一样,由晶区与非晶区部份组成,晶区部份分子结构比较紧密,也较有规则;非晶区部份结构比较疏松,分子排列也比较杂乱无序。在碱处理时,OH基透入纤维非晶区部份来得容易,亦即非晶区部份比晶区部份较易溶解。涤纶经碱处理表面非晶区部份大量溶解,相应的晶区部份比例就高,在仪器上测定的结晶度数据就高。

表4涤纶纤维经碱处理和热定形后结晶度和失重变化

涤纶纤维碱处理条件 | 结晶度Xc(%) | 碱处理后失重 |

1、涤纶线原样 | 32.33(非晶Xa=67.77) | 15.62 |

2、涤纶线碱处理(1小时) | 35.53 | |

3、涤纶线热定形处理(180℃,1/2分钟) | 33.47(非晶Xa=66.53) | 13.64 |

4、涤纶线热定形后碱处理(卜小时) | 34.60 |

如表4所示,涤纶线原样在未处理时,X-衍射仪上所测结晶度为32.33%,经过碱处理后,纤维表面的非晶区部份比晶区部份溶解较多、较快,先开始水解和溶解,失重大部份为纤维表面的非晶区部份,相对结晶度有明显提高,从32.33%提高至35.53%。

热定形对纤维的结构也有变化,一般表现为比重增加,结晶度提高,吸湿率降低,染色性能也有变化[9,10,11]。根据上表所示,在180℃经半分钟定形处理后,纤维的结晶度从32.33%提高至33.47%。再将热定形的纤维进行碱处理,纤维的非晶区部份,又先行溶解,相对结晶度又有所提高(从

33.47%提高至34.60%)。从提高的程度来比较,相对来说比不上未定形的样品。这是由于定形以后,纤维结晶度提高,纤维晶区部份相对增加。在碱处理时晶区部份溶解较慢,失重比未定形的有所降低,结晶度的提高程度也比不上非定形样品。根据表4数据,可以计算出碱处理前后,失重中非晶区

和晶区含量%。从热定形前非晶区平衡,可以得出;

(1-0.3233)-0.1562x=(1-0.1562)(1-0.3553)

x=85.0

从热定形后非晶区乎衡,可以得出;

(1-0.3347)-0.1364x=(1-0.1364)(1-0.3460)

x=73.7

从以上数据可以看出,在热定形前,碱处理失重,非晶区占85.0%(即xc=85.0%,xc=l5.0%);热定形后,碱处理失重,非晶区占73.7%(即x。=73.7%,xc=26.3%)。

由于以上情况通常在碱处理时,采用先热定形再碱处理的工艺,不仅手感柔软,而且可以适当提高纤维的结晶度,降低纤维失重,达到涤纶纤维仿真丝化的效果。这样从理论上来分析,也是一种比较合理的工艺。

四、结论

1、在碱处理工艺中,加入合适的催化剂以后(主要为季铵类催化剂),氢氧化钠浓度可以大量降低,失重易于控制。一般处理一小时后,如果失重达15-20%时,氢氧化钠已消耗约1/3左右。如果在正常工艺条件下操作,不会严重损伤纤维强度。这说明目前丝绸行业所采用的一套涤纶仿真丝碱处理设备和工艺,条件比较稳妥,质量容易控制,适用于多品种小批量生产。

2、应用红外分光光度计、双波长薄层色谱扫描仪和凝胶色谱仪等测试数据和图谱,说明了涤纶纤维碱处理过程中的降解和水解作用。涤纶纤维和氢氧化钠作用时,由于涤纶纤维含极性基团少,亲水性低,碱液不易透入纤维内部,水解作用从表面进行,在纤维表层溶解以后,才能与内层接触,继续作用。在作用过程中,未溶解的纤维无明显的降解作用,分子量以及分子量分布等变化不大,纤维内部无明显的化学作用,碱处理主要为纤维表面溶解,对纤维内在质量影响不大。

3、涤纶纤维由晶区与非晶区组成,在碱处理时氢氧化钠对涤纶纤维的非晶区部份比晶区部份容易溶解。因此结晶度低的涤纶样品溶解较快;结晶度高的样品溶解较馒。涤纶纤维经热定形后,结晶度有所提高,溶解速度比未定形的为慢,因此通常在碱处理时,采用先热定形后碱处理的方法,可以适当提高纤维结晶度,降低或控制纤维失重,来达到涤纶真丝化的效果。这样从理论上来分析也是一种比较合理的工艺。

参考文献

[1]日本《加工技术》1979,No1、2、3,

[2]《MelliandTextilberichte》,1979,60,No.4,350

[3]R.E.MehaandJ,p.Beel,《J.Poly.Sci.》,

[4]G.FanowD.A.S.Revens&I.M.Word,《Polymer》,3,17(1962)

[5]D.T.Duong&J.P.Beel,《J.Polym.Sci.,Polym.Phys.》,Ed.13,765-774(1975)

[6]G.E.Sweet&J.P.Beel.《J.Polym.Sci.,Polym.Phys.》

Ed.16,1935(1978)

[7]《Chem,&Industry》,74(1957)

[8]《J.PolymerSci.》57,993(1962)

[9]《J.Soc.ofDyers&Colorists》,(1960)609,1970(303)

[10]C.G.GovindanNamboori,《Text.Chemist&Colorist》,Vol,l,No2,Jan.,15,1969

[11]《J.Soc.ofDyers&Colorist》(1972)142

[12]张济邦等,“涤纶碱处理工艺中对苯二甲酸钠含最测定”《印染》,1981年,第3期,P43

[13]《高分子通讯》,1983年,8月,No4

进入高级回复

进入高级回复